环己烷氧化生产环己酮工艺中脱醚技术运用与控制

肖招智

(福建省东鑫石油化工有限公司,福建 泉州 362804)

0 引言

目前,生产环己酮工艺主要有环己烷氧化制环己酮法和环己烯水合制环己酮法。环己烷氧化制环己酮工艺在国内外应用相对广泛,虽然现在环己烯水合法环己酮工艺兴起,但环己烯水合制环己酮副产环己烷量达15%~25%,环己烷市场需求相对饱和,造成环己烷市场价值降低,造成水合法制环己酮运行成本上涨。已有多家水合法厂家在考虑新建氧化法来消化副产环己烷,从而使得水合法制环己酮运行成本更加合理化,有利于资源综合利用,使得传统产业焕发新机[1]。

1 丁基环己基醚的产生及影响

环己烷氧化制环己酮生产过程中,由于烷氧化过程生成环己基过氧化氢,其分解环己酮与环己醇过程中产生副产物丁基环己基醚,在后续精馏工序中一直没法除去丁基环己基醚,其醚随环己醇精馏塔一起进入醇脱氢反应系统,在环己醇脱氢反应中丁基环己醚不参与反应,最后与脱氢反应产物一同返回醇酮精制系统,造成丁基环己基醚在醇酮精制与环己醇脱氢反应系统之间一直循环,导致其在系统内不断累积,浓度越来越高,最终影响环己醇脱氢反应转化效率及醇酮精制操作压力稳定和精馏塔分离效果变差,且增加公用工程蒸汽的消耗;当环己醇精馏塔塔顶中环己酮与丁基环己基醚质量浓度达到15%时,醇精馏塔塔顶环己醇含量降至不足80%,就会严重影响醇脱氢与醇酮精制系统,最终导致生产停车,醇精馏塔顶酮含量可以通过降低环己酮精馏塔釜采出物料环己酮含量,而丁基环己基醚含量在现有生产装置没法得到分离,会持续在系统中累积,从而影响生产装置工况运行[2]。

2 装置脱醚的意义

面临环己烷氧化生产环己酮中精醇中醚类持续增多,影响装置各系统开工周期和能耗物耗。生产运行中环己醇脱醚技术运用和控制是势在必行。脱醚工艺技术应用来改善和促进装置的长周期运行和减少系统内循环,从而减少蒸汽消耗和开、停工物料消耗,提高了企业的经济效益,保证生产装置长周期、稳定运行。从安全、节能、经济以及系统操作稳定运行有着非凡和长远的意义。

3 装置脱醚塔改造流程与工艺控制

利用闲置塔(参数:直径2.4米、高54米 填料塔)将其改为脱醚塔,当环己烷氧化生产环己酮工艺高真空精馏单元中醇精馏塔顶精醇中丁基环己基醚含量偏高达10%时,间歇对脱醚塔进行投料除丁基环己基醚。故将环己醇精馏塔顶物料分流部分进入脱醚塔,待其塔釜出现液位对塔引蒸汽缓慢升温建立全回流,调整脱醚塔系统压力,保证塔顶、釜温度,将塔顶高纯环己醇(醚含低)出料至环己醇脱氢单元,脱氢后物料再回至精馏单元,系统进行循环置换,来提高环己醇塔顶环己醇含量,脱醚塔塔釜物料含醚量达75%左右,环己醇小于15%进行采出至X油。

脱醚塔工况受系统负荷量、塔系统压力及再沸器蒸汽压力影响脱醚效果。负荷过大,系统置换快,但塔分离效果变差,无法保证工况稳定性;塔系统压力会影响塔组份变化,高真空下醚会随着环己醇走,系统压太高对塔蒸汽压要求高,塔回流量偏高,增加能耗;蒸汽压要求高,会造成对塔设备性能要求高。因此,调整脱醚塔工况参数对系统安全、经济等至关重要[3]。

4 脱醚塔工况分析

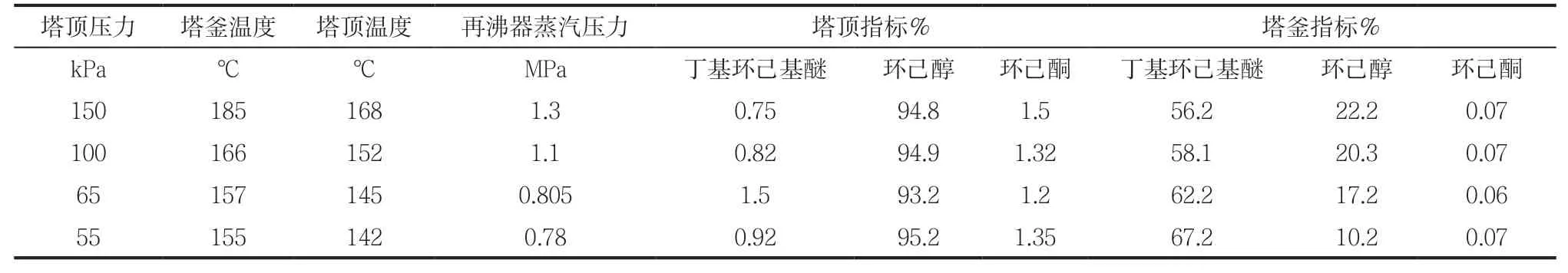

丁基环己基醚性质原因,在醇酮高真空精馏中醚未能在环己醇精馏塔与醇分离,但工况在常压或微负压下,醚可以与环己醇分离。经现场闲置塔改造进行脱醚,从脱醚塔各工况数据综合含量指标表1中分析到,常压或微正压下,脱醚塔塔釜温度高达165~185℃,塔再沸器蒸汽压高达1.1MPa以上,对蒸汽要求和塔设备要求较高,在保证塔顶指标下塔釜采出含醇量高。在微负压(55~65kPa)下,脱醚塔塔釜要求温度155℃左右,蒸汽压力0.8MPa左右,对蒸汽要求和塔设备要求较低,在保证塔顶指标下塔釜采出含醇量可小于15%以下。在同样能达到将醚与环己醇分离情况下,通过考虑操作条件、设备成本、塔釜环己醇损耗等原因,工况在塔压55~65kPa条件,再沸器蒸汽压力0.8,塔顶采出环己醇达95%以上,丁基环己基醚含量1%以下,达到工况分离效果。

表1 脱醚塔各工况数据综合含量指标

表2 装置脱醚塔开工前、后数据

表2为环己烷氧化生产环己酮装置从2015年至2020年期间8次脱醚塔开工前、后系统与塔运行数据对比,脱醚塔系统工况中塔压控制在(55~65kPa)下对醇酮精馏系统环己醇中脱醚,分离醇低于15%的丁基环己基醚。每次系统含环己醇量得到较大提升(87%提升至94%),从而使系统内循环量减少,减少系统蒸汽量消耗,醇脱氢单元转化率得到提高,使系统往良性方面优化;用最小成本达最佳效果。因此,对脱醚塔进行减压精馏(55~65kPa)能达到分离效果,使得环己烷氧化生产环己酮醇酮精馏系统分离效果得到提升,对脱醚塔进行减压操作还可以减少物料的损耗和对设备性能要求(再沸器承压、设备耐温等)下降[4-5]。

5 结语

综上所述,环己烷氧化制环己酮工艺过程中醇酮精馏系统环己醇中醚含量持续上涨,增大系统内循环、降低脱氢单元转化率以及影响精馏塔分离效果,从而增加系统的能耗和物耗的损失。通过系统改造和系统醇含量定期对脱醚塔进行开工脱醚,脱醚塔工况在塔压控制55~65kPa下在减少蒸汽消耗同时降低设备性能条件,来分离出装置系统中的杂质(丁基环己基醚)。减少系统的内循环,提高醇酮精馏系统中各塔运行分离的效率,从而减少装置能耗和物耗。为环己烷氧化生产环己酮工艺提供长周期运行保障、提高脱氢单元转化率和节省能源消耗等来提高企业生产效益;从整体工艺产业而言,有利于提高资源综合利用,使传统产业焕发新机。