金属钠蒸发行为研究

徐 迟, 李文龙,谢 淳,杨红义,赵 展,惠媛媛,李 煦,禹春利,申凤阳

(中国原子能科学研究院,北京 102413)

金属钠因其各方面良好的特性,被选作快中子反应堆的导热剂和冷却剂[1]。虽然金属钠的沸点高(1 atm时882 ℃),但在钠冷快堆运行温度下(250~550 ℃)金属钠的蒸发问题却不容忽视。在快堆各类涉钠设备的运行中,总是会有因金属钠蒸发产生的钠蒸气引发的各类问题[2-4],因此,研究各种条件下金属钠的蒸发速率,用于在设计中预防、在运行中解决这些问题是十分重要的。

目前对于金属钠蒸发速率的研究报道较少。Schutz等[5]采用实验方法测定了常压下700 K至1 000 K温度下液态钠的蒸发速率,但是该文献得到的数据无法满足钠冷快堆正常运行时各温度下金属钠蒸发速率的需求。Kumada等[6]研究了氩气流下钠的蒸发速率,对理论预测和实验结果进行了对比,测得了一些实验下的Sherwood数。文希孟等[7-8]报道了在真空度3×10-5mmHg(6.7×10-3Pa)下,450、400和360 ℃的钠蒸发速率分别为5.0、2.6~2.7和2.1~2.2 g/h。Steele等[9]报道了在315 ℃、1.3×10-3~1.4×10-4Pa下,钠的蒸发速率约合为2.63 kg/(m2·h)。此外,一些文献报道了对金属钠饱和蒸气压的测量[10-15]。

上述文献只有一些较离散的数据,本研究结合钠冷快堆的需求,设计蒸发釜,搭建蒸发实验装置,对金属钠在各种温度、压力等条件下的蒸发速率进行研究。

1 实验装置

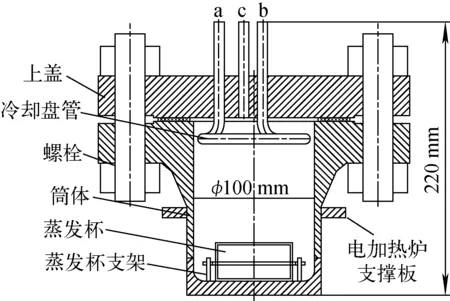

本研究设计了蒸发釜(图1),用于钠的蒸发研究,该釜由筒体、上盖、蒸发杯和杯支撑架等组成,最大工作压力为5 MPa(g),最高工作温度为550 ℃。该釜的内径为100 mm,总高度为220 mm,筒体与上盖采用法兰连接形式。上盖由上法兰、冷却盘管和氩气接管组成,管口a和b为冷却液进出管口,c口为氩气进出口,冷却盘管与蒸发杯顶面的距离分别为65、45、25 mm。

图1 蒸发釜结构图Fig.1 Structure chart of sodium evaporation pot

蒸发杯的尺寸分别为φ60 mm×30 mm、φ45 mm×30 mm、φ30 mm×30 mm,其装钠后钠液面的表面积分别为28.3、15.9、7.1 cm2,为了保持3种蒸发杯充钠后钠液面高度一致,3种蒸发杯的装钠量分别为35、20、9 g,装钠后钠液面高度均为13 mm。

本装置采用自组装的电加热炉对蒸发釜进行加热,电加热炉由铠装电加热丝、陶质炉架、硅酸铝纤维保温层、不锈钢外壳等组成,总功率为3 kW。蒸发釜与电加热炉的炉膛配合,在工作时,蒸发釜置于炉膛内,依靠电加热炉支撑板支撑。通过PLC控制电加热炉的加热电流,可实现蒸发釜下部的温度波动稳定在±1 ℃以内。

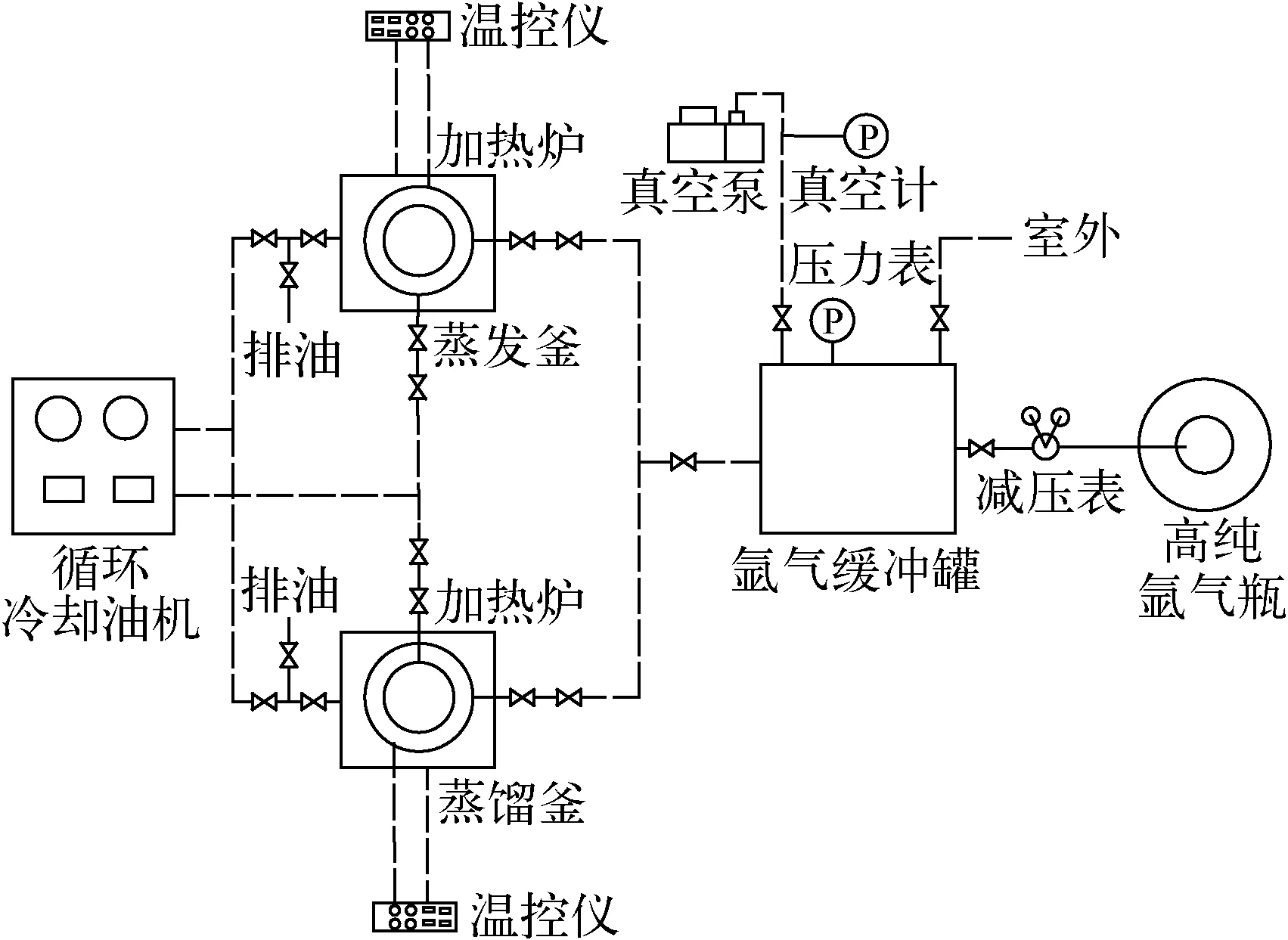

钠蒸发实验台架的流程图如图2所示。实验台架主要由蒸发釜、温控装置、抽真空装置、氩气供应装置、循环冷却油机及相应的阀门、管道等组成。在实验过程中,在惰性气体手套箱里将定量的钠放入蒸发杯后置于蒸发釜内,移出安装到实验台架中,按实验设计蒸发一定时间后移回惰性气体手套箱,称取余重,完成单个条件下的蒸发实验。其中天平采用梅特勒-托利多公司生产的MS1602TS型,其测量精度为0.01 g。压力测量中,绝对压力1.1~5.1 MPa正压采用YB-150型压力表进行测量,其测量误差为±0.06 MPa;绝对压力50 kPa~0.6 MPa采用YBF-100型真空压力表进行测量,其测量精度为±1.5 kPa;绝对压力5 Pa采用INFI-CON Pilot PlusKF16皮拉尼式真空计进行测量,其测量精度为±1.3 Pa。

图2 钠蒸发实验台架的流程图Fig.2 Flow chart of experimental evaporation testing device

2 钠蒸发实验方案设计

2.1 实验条件设计

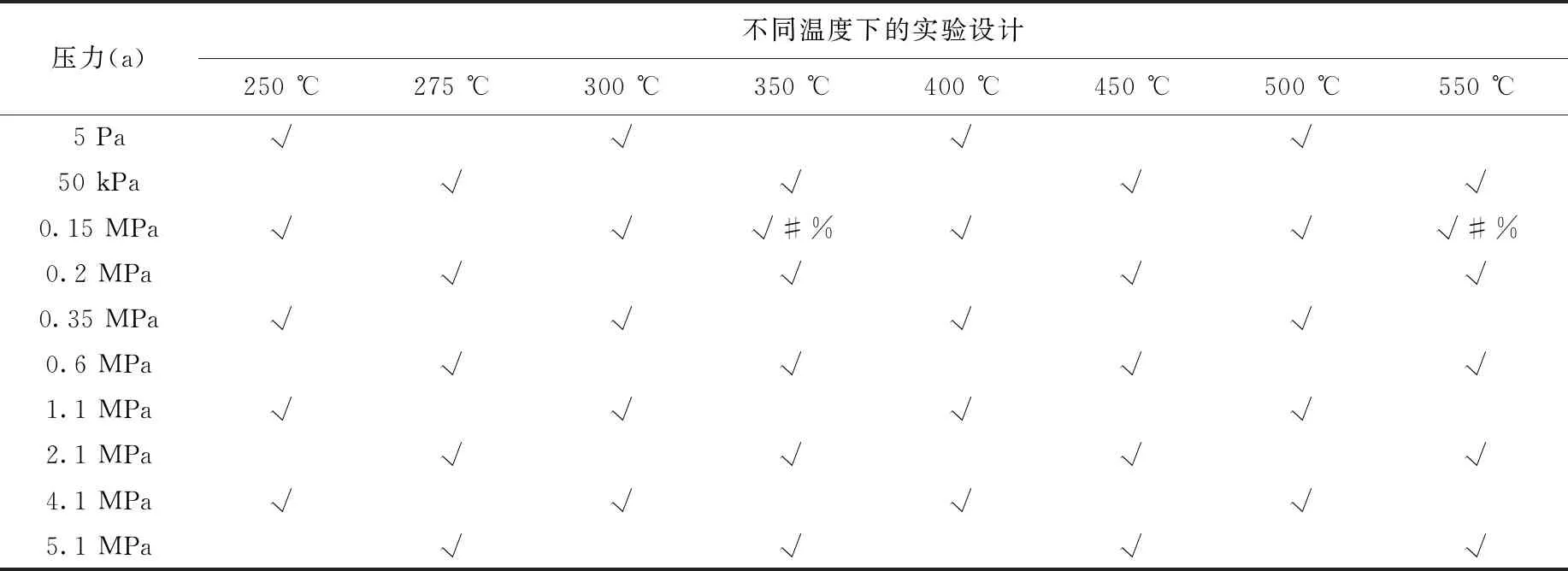

影响钠蒸发量的主要因素有:温度、外压、蒸发面积、蒸发面与冷凝面距离等因素。根据文献[16-18]计算和钠冷快堆实际应用条件[1,19-20],结合相关钠工艺经验和技术可行性,选取温度250~550 ℃、压力5 Pa~5.1 MPa(a)作为实验条件。

在实验中,采用实验条件交叉组合的方式进行实验。针对温度、压力、蒸发面积、冷却面与钠液面的距离4个因素,其实验设计网格列于表1。

表1 实验设计网格Table 1 Cross of experimental design

2.2 实验点的蒸发时间

根据对已有数据进行分析,对常压下各温度点金属钠的蒸发速率进行了预估,并在此基础上确定蒸发所需的大概时间。对于蒸发温度高、蒸发压力低的实验点,选取较少的蒸发时间,如550 ℃、0.15 MPa(a)实验点的蒸发时间选取为1 h;而蒸发温度低、蒸发压力高的实验点,选取较长的蒸发时间,如250 ℃、4.1 MPa(a)实验点的蒸发时间选取为72 h。对于蒸发温度高、蒸发压力低的实验点,在蒸发釜升温过程中,金属钠也会产生较多的蒸发。为抵消升温阶段的蒸发量对总蒸发量的影响,对于蒸发时间6 h以下的蒸发点,采用差减法进行实验。

3 实验

3.1 钠蒸气在冷却面的沉积

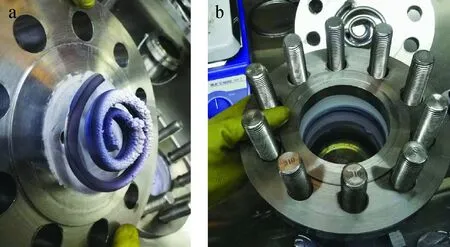

图3为钠蒸气在冷却盘管和蒸发釜壁面上的沉积。从图3可看出,钠蒸气大部分沉积在冷却盘管上,并在冷却盘管上生长;在上法兰面、蒸发釜壁面上也有部分钠蒸气沉积,此外在高压实验中还发现钠蒸气进入氩气接管中;在蒸发釜的底部基本无钠蒸气沉积。

图3 钠蒸气在冷却盘管(a)和蒸发釜筒体内壁(b)的沉积Fig.3 Deposition of sodium vapor on cooling coil (a) and evaporation vessel (b)

3.2 钠蒸发实验结果与分析讨论

1) 钠蒸发实验结果

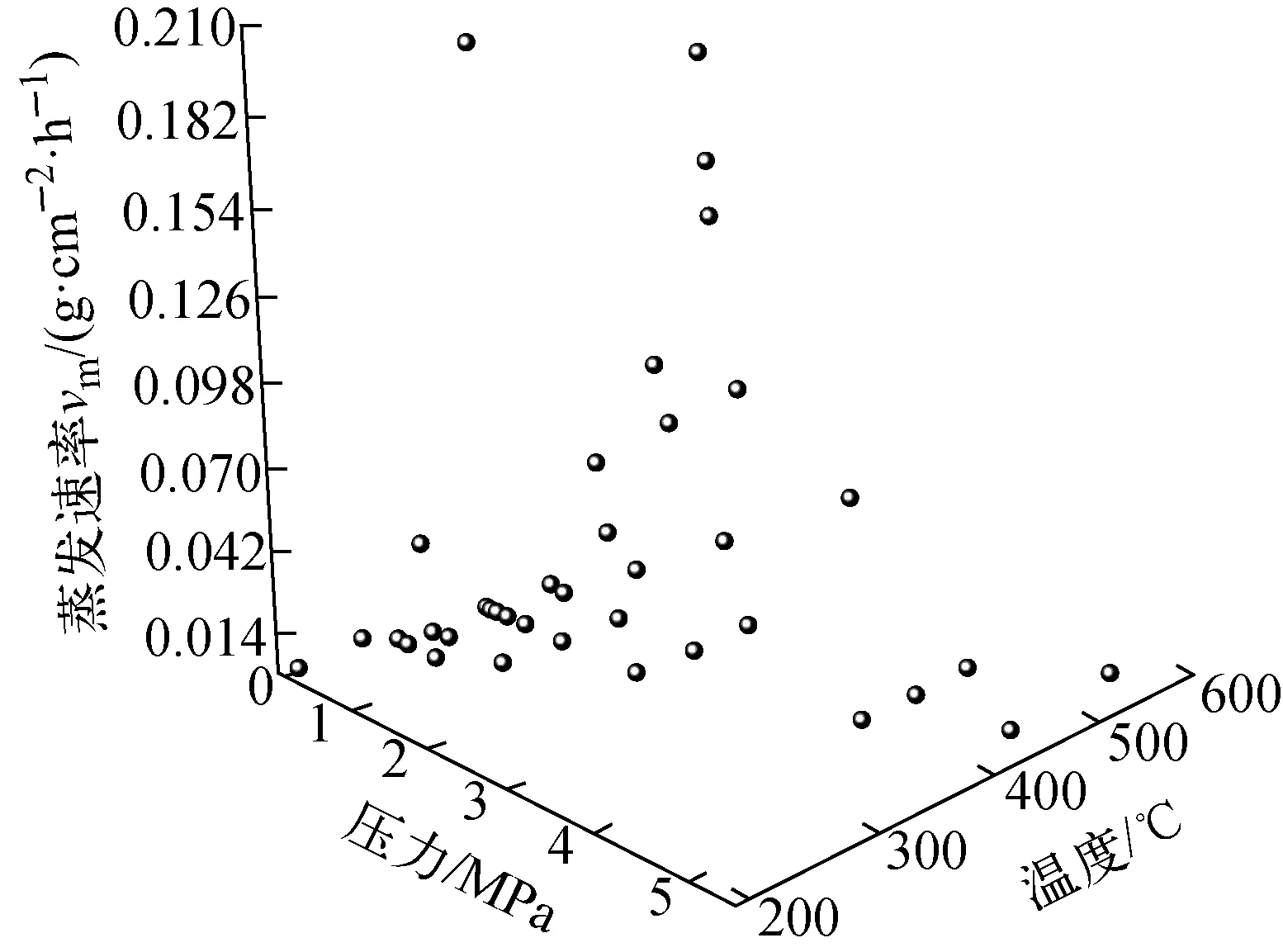

本研究经过大量的钠蒸发实验,得到了钠在各种条件的蒸发速率,如图4所示。实验过程中,在一些温度点实验,其低压实验已无法蒸发出天平能称量的量后,其高压实验就无需再进行;在一些高压点实验,为测量其能够产生可称量蒸发量的温度点,增加了部分高温下的钠蒸发实验;在5 Pa下,增加了200 ℃温度点的蒸发实验。

图4 金属钠在各温度和各压力下钠的蒸发速率Fig.4 Sodium evaporation velocity at different temperatures and different pressures

2) 钠蒸发实验结果分析与讨论

(1) 温度对钠蒸发速率的影响分析

从图4可知,在同一压力下,钠蒸发速率随温度的升高而升高,对各压力下的钠蒸发数据进行了拟合。拟合结果表明,随着温度的升高,钠的蒸发速率呈指数升高,在相同压力下,钠的蒸发速率随温度的变化规律符合Langmuir公式,即:

(1)

式中:vm为钠的蒸发速率,g/(cm2·h);T为钠的温度,℃。

表2为不同压力下温度对钠蒸发速率的影响关系式。

(2) 压力对钠蒸发速率的影响分析

通过对各温度下的钠蒸发数据进行了拟合,得到关系式如下。

350 ℃下钠的蒸发速率:

vm=8.62×10-5+5.52×10-5lnp+

4.55×10-4(lnp)2+1.54×10-4(lnp)3

R2=0.999 9

(2)

400 ℃下钠的蒸发速率:

vm=8.28×10-4-9.40×10-4lnp+

2.59×10-4(lnp)2-1.96×10-6(lnp)3

R2=0.998 4

(3)

450 ℃下钠的蒸发速率:

vm=3.81×10-3-4.21×10-3lnp+

1.59×10-3(lnp)2-2.85×10-4(lnp)3

R2=0.999 9

(4)

500 ℃下钠的蒸发速率:

vm=0.021 0-0.026 3lnp+

0.005 75(lnp)2+0.002 48(lnp)3

R2=0.979 1

(5)

550 ℃下钠的蒸发速率:

vm=0.051 8-0.042 6lnp+

0.006 34(lnp)2+0.001 82(lnp)3

R2=0.957 9

(6)

式中,p为氩气的绝对压力,MPa。

表2 在不同压力下温度对钠蒸发速率的影响关系式Table 2 Fitting formulas of sodium evaporation velocity influenced by temperature under different pressures

从拟合关系式上可看出,压力对钠的蒸发速率有较大的影响,随着氩气压力的升高,钠的蒸发速率呈对数下降。在相同温度下,钠的蒸发速率与氩气压力自然对数的四项式相关;随着氩气压力的升高,钠的蒸发速率逐渐趋于零。

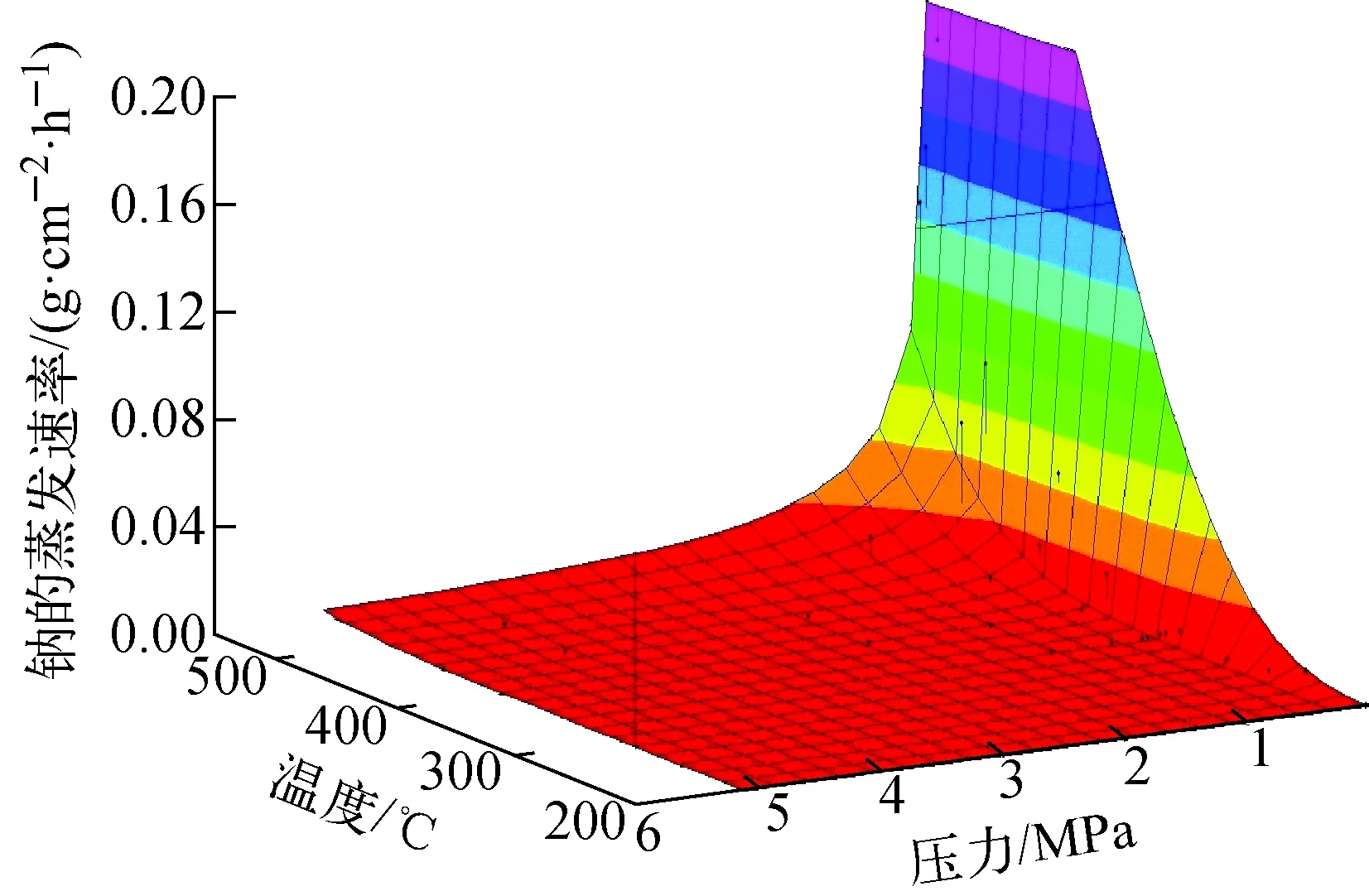

(3) 温度和压力对钠蒸发速率的综合影响分析

考虑到温度和压力对钠蒸发速率是一个综合性的影响,因此对各温度和各压力下钠蒸发速率进行了综合拟合,得到钠的蒸发速率随温度和压力的变化关系式如下式所示,其拟合三维图如图5所示。

图5 拟合关系式(7)三维图Fig.5 3D diagram of fitting formula (7)

0.758lnTlnp-0.061(lnp)2-5.745lnp

R2=0.958 0

(7)

该关系式的标准误差为2.8%。

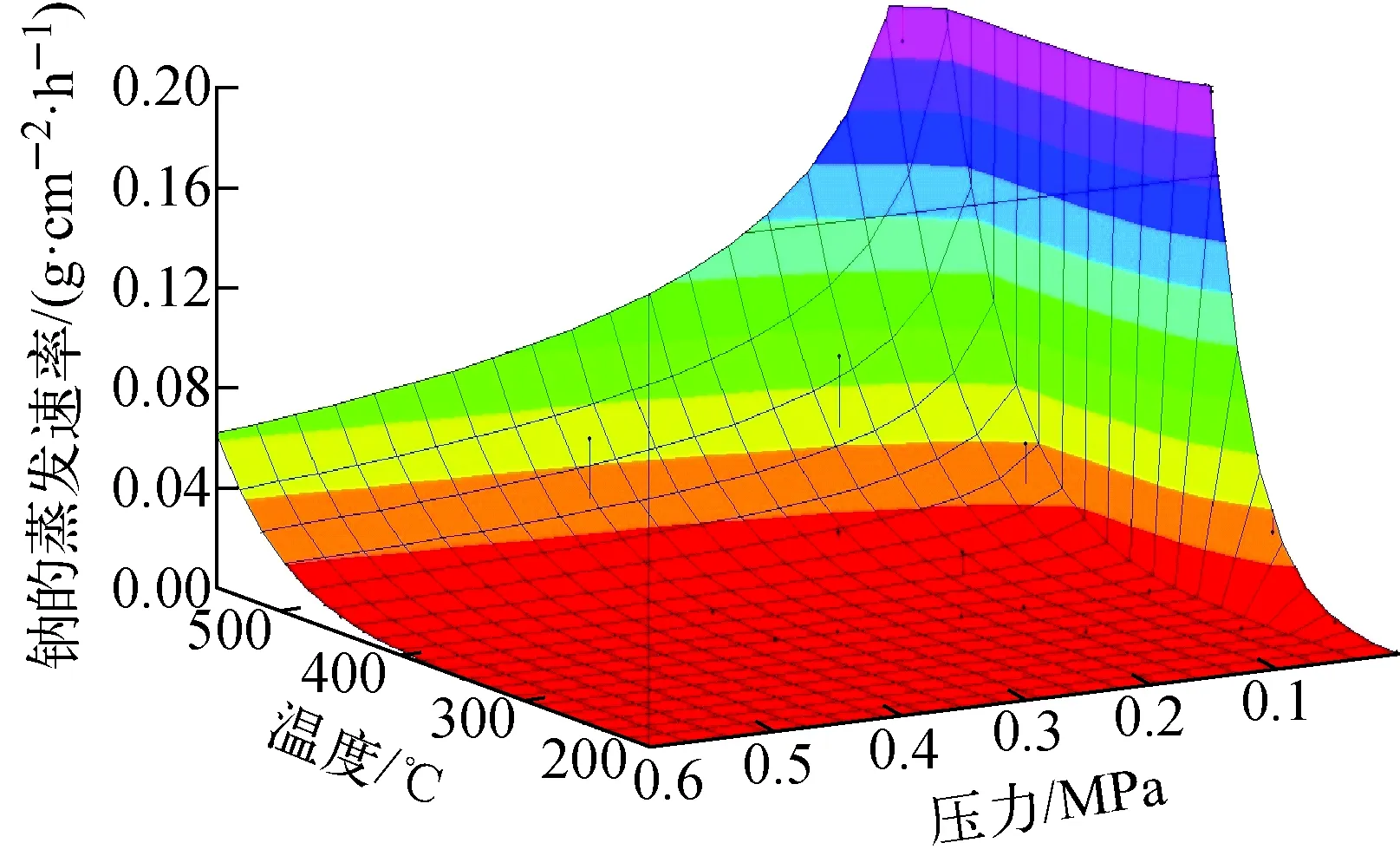

为更方便地使用本文得到的钠蒸发速率结果,同时结合实际应用工况,选取了数据中0.6 MPa以下的试验数值进行了再次拟合,得到纯数学的拟合关系式如下式所示,其拟合三维图如图6所示。

vm=3.21×10-31T10.646p-0.507

R2=0.951 9

(8)

该关系式的标准误差为1.4%。

图6 拟合关系式(8)三维图Fig.6 3D diagram of fitting formula (8)

(4) 冷却面与钠液面距离对钠蒸发速率的影响分析

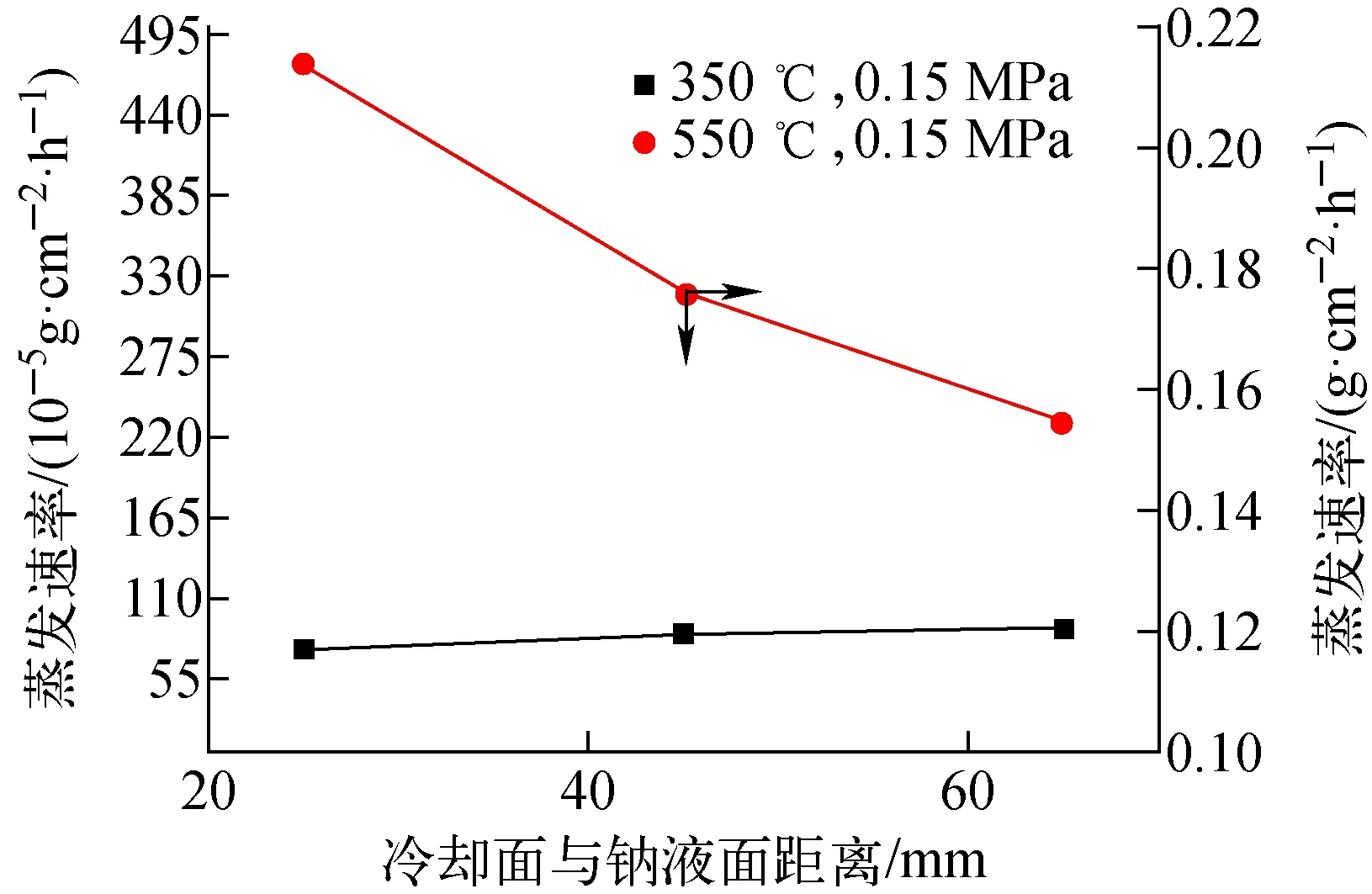

本研究中分别在350 ℃、0.15 MPa(a)和550 ℃、0.15 MPa(a)下研究了冷却面(冷却盘管)与钠液面距离分别为25 cm、45 cm和65 cm下钠的蒸发速率,其实验结果示于图7。从图7可见,在高温下,钠的蒸发速率随着冷却面与钠液面距离的缩小而增大;而在较低温度下,钠的蒸发速率随着冷却面与钠液面距离的缩小而无明显变化。

图7 钠的蒸发速率随冷却面与钠液面距离的变化Fig.7 Sodium evaporation velocity varying with distance between cooling coil and sodium surface

其原因分析是:钠液面上钠蒸气的扩散程度是钠蒸发速率的决定因素,在较高温度下,钠液面上的钠蒸气浓度高,冷却面离钠液面越近,钠蒸气的凝结速率越快,因而钠蒸气扩散越快;而在较低温度下,钠液面上的钠蒸气浓度较低,此时氩气的自然循环决定了钠蒸发速率,冷却面与钠液面的距离不足以影响钠液面蒸气的扩散,因而钠的蒸发速率并不存在明显增大。

(5) 钠蒸发表面积对蒸发速率的影响分析

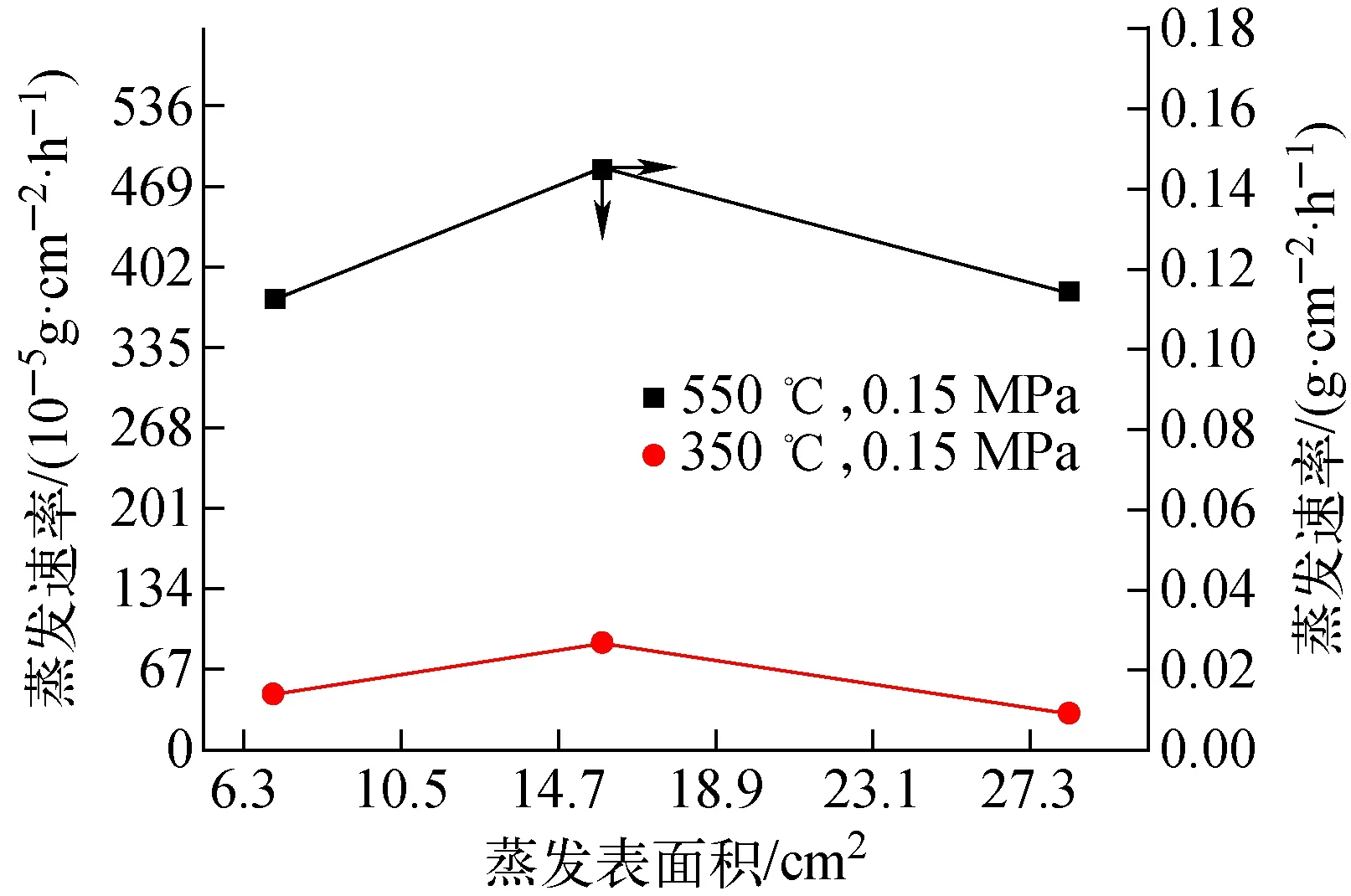

本研究中分别在350 ℃、0.15 MPa和550 ℃、0.15 MPa下研究了28.3、15.9、7.1 cm23种规格蒸发杯中钠的蒸发速率,其实验结果如图8所示。从图8的实验结果可见,28.3 cm2和7.1 cm2两种规格蒸发杯的单位面积蒸发速率相近;而15.9 cm2蒸发杯的单位面积蒸发速率略高。其原因是:本研究中设置了蒸发杯支撑架,只和15.9 cm2蒸发杯紧密配合,7.1 cm2蒸发杯略小,而28.3 cm2蒸发杯未使用支撑架,该支撑架起到了保温的作用,使得15.9 cm2蒸发杯的内外壁整体散热量要低于7.1 cm2和28.3 cm2蒸发杯,如图9所示。因此15.9 cm2蒸发杯的蒸发速率要略高。在实际中,储钠罐等涉钠容器中的金属钠都是与容器直接接触,因而处于保温状态的15.9 cm2蒸发杯更接近于实际的工况,所以其实验结果更具有实际工程价值。因此本文认为处于保温状态的15.9 cm2蒸发杯得到的蒸发速率可用于实际工况下涉钠容器中钠的蒸发量预测。

图8 钠的蒸发速率随钠蒸发表面积的变化曲线Fig.8 Sodium evaporation velocity varying with superficial area of sodium

图9 蒸发杯及支撑架Fig.9 Sodium evaporation cup and support frame

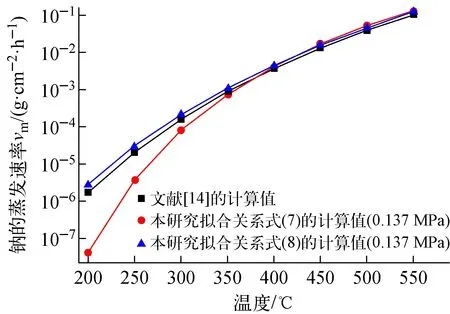

3.3 本研究拟合关系式与文献中数据的对比

文献[14]中钠蒸发实验中氩气压力约0.137 MPa,通过对该文献中得到的关系式计算了钠的蒸发数据,同时与本研究中得到的公式(7)和(8)在0.137 MPa压力下的数据进行了对比,如图10所示。由图10可知,本研究的两个拟合关系式(7)和(8)的计算数值整体上与文献[14]中的关系式(1)的计算数值非常接近,特别是在高于350 ℃的蒸发速率具有较高的一致性。

图10 本研究拟合关系式与文献的数据对比Fig.10 Comparison of calculated date between reference and fitting formulas in this study

4 结论

经过大量的钠蒸发实验,本研究得到了钠的蒸发速率随温度、压力、蒸发面积、冷却面与钠液面距离的变化规律。从实验结果分析可得到如下结论:

1) 在同一压力下,钠的蒸发速率随温度的变化规律符合Langmuir公式;

2) 钠的蒸发速率随着氩气压力的升高呈对数下降,在相同温度下,钠的蒸发速率与氩气压力自然对数的四项式相关;

3) 钠的蒸发速率受到温度和压力的综合影响,关系式(7)能较好地描述该影响,在氩气压力低于0.6 MPa时,拟合得到的关系式(8)更方便使用。

综上所述,本研究得到的蒸发速率关系式能应用于5 Pa(a)~5.1 MPa(a)、200~550 ℃范围内钠蒸发速率的预估。通过对各种工况下钠蒸发量的预估,可为处理钠蒸发问题提供数据参考,这将为钠冷快堆各涉钠系统、钠回路等安全运行和维护起到重要的作用。