STE460钢厚焊缝残余应力的中子衍射研究

刘荣灯,陈东风,刘蕴韬,孙 凯,李眉娟,LI X, HOFMANN M,*,李天富,王子军,余周香

(1.中国原子能科学研究院,北京 102413;2.慕尼黑工业大学,德国 慕尼黑 85747)

电站的性能和安全在很大程度上取决于其部件中焊接接头的完整性。很多基础设施乃至核心部件通过焊接相互连接,在焊接过程中,工程部件的局部快速加热和冷却产生巨大的残余应力和不同于母体材料的微观结构。焊接件内残余应力是非常重要的安全隐患,因为它能与外部负载叠加,增加断裂驱动力,甚至促使材料失效。因此,焊接件内部的残余应力是影响其使用安全和使用寿命的关键因素[1-4]。特别是在包括熔核区(WN)和热力影响区(TMAZ)的焊接区(WZ),由于焊接和冷却过程中温度梯度太大,残余应力甚至超过材料的屈服强度。熔核区内的晶粒结构因高温可能再结晶成精细晶粒。热力影响区内材料因高热流密度而发生塑性形变。紧邻热力影响区的热影响区(HAZ)内材料经历热循环后,其微观结构和力学性能皆发生变化。远离熔合线的母体材料(PM)在焊接过程中不发生形变[5]。近些年,人们逐渐认识到残余应力的重要性,一些电厂基础设施结构完整性评估项目将焊接件残余应力列入其中[6],如英国在R6评价程序中要求评价人员结合模拟计算和残余应力测量做出详细的焊接残余应力分布图。

厚度为40 mm的STE460钢管在风电厂基础结构和油气管道运输中起着重要作用。为准确获得厚STE460钢管内残余应力分布,测量工作需在焊接后、膨胀处理工序前进行,以防止钢管膨胀过程改变其内部残余应力分布情况。衍射方法是目前唯一能无损定量获取铁合金工程部件内部残余应力的方法;考虑到STE460钢管的厚度是40 mm,目前只能采用中子衍射方法[2,7]。能量为0.025 3 eV的典型热中子在纯铁中衰减长度约8.3 mm。因此,在测量时除需将谱仪本身参数调到最佳外,还应仔细考虑取样位置、取样体积和中子束传输路径。

本文以中子衍射法为主,辅以显微法和硬度分析法测量分析厚度为40 mm的STE460钢管焊缝残余应力分布、微观形貌和硬度分布情况。

1 实验方法

1.1 焊接材料和焊接样品

STE460钢是德国标准(DIN17102)低合金高强度可焊接结构钢,主要用于要求具有良好冷成型及高强度的结构件,如汽车纵梁、横梁,石油天然气管道,发电厂基建等。除元素铁作为主要成分外,其他主要化学成分列于表1。

表1 STE460钢和焊丝主要化学成分Table 1 Chemical composition of STE460 and welding wire

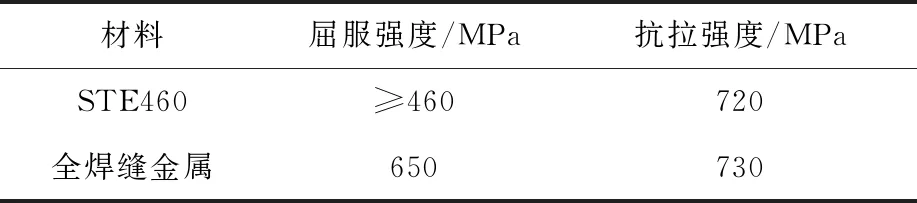

本文采用的焊接方法是钨极惰性气体(TIG)保护焊接法。焊接过程中使用的填充焊丝成分与STE460钢的成分十分接近,亦列于表1。采用该焊丝生成的全焊缝金属主要机械性能参数较STE460钢的高,列于表2。

表2 STE460钢和全焊缝金属主要机械性能参数Table 2 Main mechanical performance parameters of STE460 and full weld metal

1.2 中子衍射

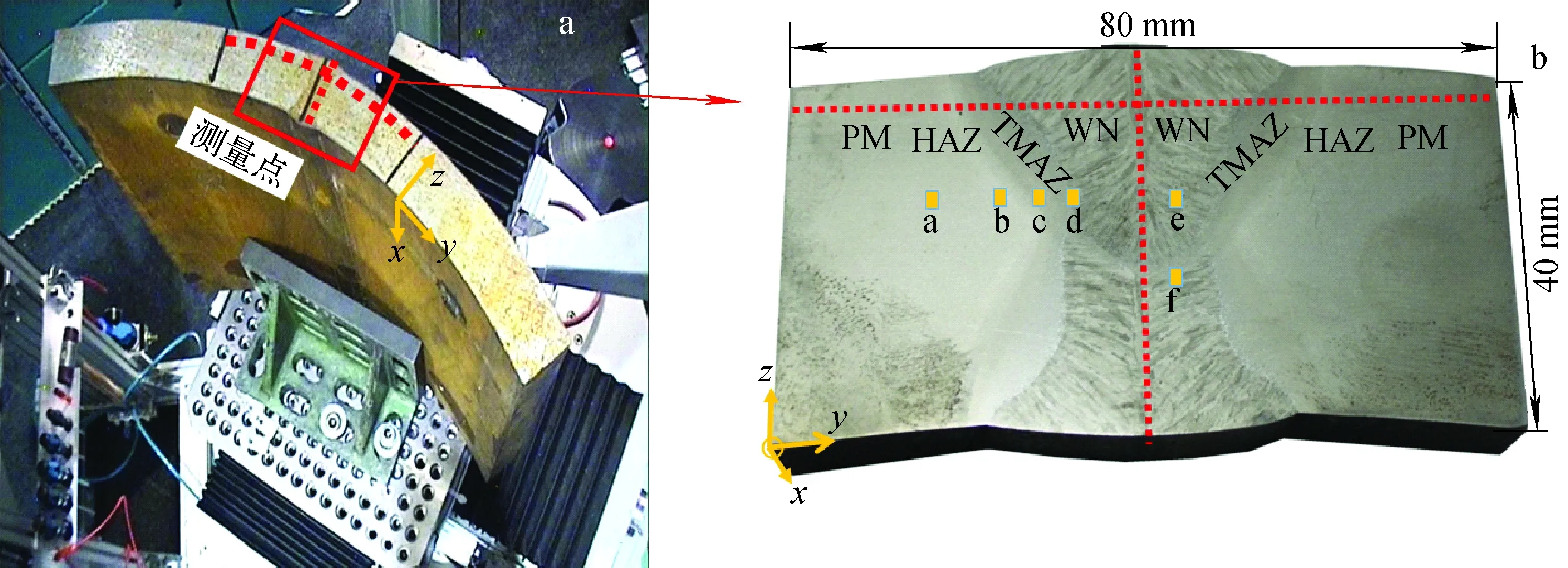

中子衍射实验所用样品是STE460钢焊管在焊接后和膨胀前沿焊缝方向切割出来的,图1a为其在衍射仪传输台上的照片。样品尺寸为300 mm×300 mm×40 mm,焊缝在其中心线上。样品内部残余应力会因切割有所释放,但通常认为如此切割尺寸的残余应力释放很少。考虑到热中子在纯铁中的衰减长度约为8.3 mm,测量残余应力取样位置分别设定在样品外侧约4 mm的位置和上表面下方约4 mm的位置,如图1所示。这种选择既能高效地利用中子束,又能确保测量取样完全在样品体内。

中子衍射实验在德国STRESS-SPEC衍射仪上完成[7-9],测量时的温度是室温。弯曲单晶Si(400)聚焦单色器选取波长λ=1.68 Å(1 Å=10-10m)的单色中子束进行衍射,衍射角2θ=91°。第一准直狭缝采用的尺寸为4 mm×10 mm,第二准直狭缝采用半高宽(FWHM)为2 mm的径向准直器,取样体积设置为4 mm×10 mm×5 mm。采用较大的取样体积主要是因为焊缝太厚和中子束在样品中衰减太快。在垂直方向上较大取样对谱仪的分辨影响很小,若在该方向上的材料均质且残余应力相同或相近,则稍大取样几乎不影响分辨。在测量残余应力时,通过适当旋转和平移样品,能保证在垂直方向上10 mm的取样单一均质。在另外两个方向取样也较大,这会降低空间分辨率;在靠近焊缝中心部分采点较密集,即相邻取样点的体积有1/2重叠,这等同于平滑了残余应力分布曲线。由于中子束在样品中的快速衰减,采取较小取样很难完成测量。为提高测量的精度和增加测量速度,实验采用3He二维位置灵敏探测器收集中子衍射数据。

为计算焊缝残余应力,分别测量样品纵向(x)、横向(y)和法向(z)上的残余应变,如图1所示。根据文献[2,5],采用Fe(211)的峰位变化计算3个主轴方向上的残余应力分布。因为该峰形状好,且对塑性应变效应相对不敏感。采用应力-织构计算器软件包(StressTextureCalculator)[10]通过高斯拟合确定Fe(211)衍射峰位,峰位的精度显著影响最终残余应力值。

对于“应变自由”或无应变的晶格常数d0,211,采用电火花沿厚度方向从焊缝中心位置和离焊缝中心60 mm处的母体材料内分别切出直径3 mm的圆柱体[11-13],如图1a所示。再采用中子衍射谱仪扫描这3个无应变圆柱体,然后根据布拉格定律,即式(1),推算出Fe(211)晶格常数d211,d0,211取这些晶格常数的平均值。

红虚线为残余应力和硬度取样位置,黄点为显微镜取样位置图1 衍射谱仪样品台上测试的样品(a)和STE460焊缝横截面(b)Fig.1 Sample on translation table (a) and weld cross section of STE460 (b)

1.3 残余应力分析[2,6-7,14]

中子衍射法基于布拉格定律:

λ=2dhklsinθhkl

(1)

式中,λ为散射中子束的单色波长,若λ已知,测量出相应的布拉格衍射角θhkl,则可根据布拉格定律计算得到晶格面间距dhkl。散射矢量方向垂直于晶面,即在入射中子束和出射中子束的角平分线上。在应变测量过程中,通常用散射矢量方向确定取样的位置和方向。

产生应变的晶格面间距dhkl导致布拉格衍射峰位θhkl发生偏移,据此推算出弹性应变ε,即通过式(1)和无应变的晶格面间距d0,hkl可推算出相应晶面的弹性应变εhkl:

(2)

应力和应变均为二阶张量,在整个样品中均不同。完全确定应力张量要求至少测量6个方向的应变张量。对于高对称性、均匀和各向同性的样品,测量样品的3个主轴方向(x,y,z)足够。任一主轴方向的应力(本文标为σ33)仅由所测量的3个主轴方向的应变确定(ε11,ε22,ε33):

(3)

在这种情况下,杨氏模量Ehkl和泊松常数υhkl仅是衍射弹性常数。更详尽的使用中子衍射分析残余应力的方法可参考文献[6,9]。本文中残余应变和残余应力分别由式(2)、(3)计算获得。在式(3)中,E211和ν211分别表示Fe(211)衍射的杨氏模量和泊松比,分别取228.1 GPa和0.275,其值与文献[15]报道的数值非常接近。

1.4 显微分析和硬度测试

为观察焊缝微观形貌并进行硬度测试,以焊缝为中心切取80 mm×40 mm×15 mm的小试样,如图1b所示。将切割下来的小试样抛光至0.25 μm光面,然后在2%的硝酸溶液中搅拌浸渍蚀刻,以显示其微观形貌。采用奥林巴斯光学显微镜、蔡司AxioCam相机和AxioVision软件分别获取母体材料、热影响区、热力影响区、熔核区及其相关区域的显微照片。

硬度测试是在Wilson-Tukon 2100硬度测试仪上进行的,负载是0.2 kg,采用维氏压头,在焊缝的横截面上,分别沿焊缝和垂直焊缝进行硬度测量,取样点与中子衍射取样基本一致,如图1b所示。

2 实验结果与讨论

2.1 残余应力

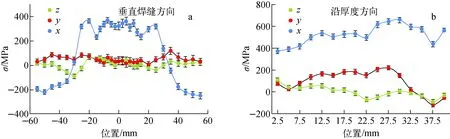

在垂直焊缝方向上,以焊缝中线为坐标原点。x轴残余应力在靠近焊缝的母体材料内是压应力,在焊接区是拉应力,且在熔核区拉应力接近400 MPa,接近STE460钢的屈服强度460 MPa,低于全焊缝金属屈服强度的典型值650 MPa,如图2a所示。相似情况也有文献报道,如搅拌摩擦焊接304L不锈钢时,焊缝内残余应力接近其母体材料屈服强度[16-17]。这两者相同之处是热经历均是产生残余应力的主要原因,最大不同之处是前者的焊缝成分与母体材料虽略有不同,但机械性能却差异很大(表2),后者是同种材料。横穿焊缝的y轴和垂直钢板平面的z轴残余应力变化趋势基本相同,幅值均很小,基本在100 MPa之内。y轴残余应力主要是拉应力,z轴残余应力在母体材料和熔核区是拉应力,在热影响区和热力影响区是压应力。

图2 垂直焊缝方向(a)和沿厚度方向(b)不同取样点处3个主轴应力分布Fig.2 Triaxial residual stress distribution of cross section across (a) and through (b) weld

图2b为沿厚度方向在焊缝中心线上x、y、z3个主轴残余应力分布。以钢管样品外边为坐标原点,x、y、z3个主轴残余应力可分成两个部分,分界点在22.5 mm,也是两次焊接的分界线(图1b)。3个主轴残余应力分布是典型的两次焊接残余应力的综合。x轴残余拉应力先增大到1个平台后减小,然后经历第2次焊接再增加,到焊接即将结束时减小,最后由于外部快速冷却又增大。y轴和z轴残余应力分布大趋势上与x轴类似,经过拉应力向压应力的转变,残余应力幅值均较小。在x轴方向上的残余拉应力绝大部分小于全焊缝金属屈服强度的典型值650 MPa,但最高达到670 MPa,超过全焊缝金属屈服强度,接近STE460钢和全焊缝金属抗拉强度。焊接件内的大残余应力,不仅降低其性能,亦存在巨大潜在安全隐患,需其他工艺将其消减。相似的情况在镍基合金焊接件中也有文献[14]报道,且能通过其他工艺将其减小。

此外,综合考虑中子束穿透深度、切割影响、样品厚度,测量取样要在样品体内,谱仪单色器特征和测量时间等因素,测量残余应力取样位置选择在距样品外侧4 mm的位置和样品上表面下4 mm的位置,如图1所示。理论上,垂直焊缝方向和沿厚度方向存在1个共同测量点。实际测量中,由于步长和取样体积的影响,图2a的中心位置(在0 mm处)与图2b的第2个测量点位置(在5 mm处)最接近。这2个点在x、y、z3个主轴残余应力分别是(322±31)、(38±33)、(32±27) MPa和(392±19)、(27±17)、(42±17) MPa,可见它们十分接近。若考虑图2b的第2个测量点位置与图2a的中心位置因测量步长原因导致相差1 mm,对其进行线性插值处理,则图2b在4 mm位置的3个主轴残余应力分别是(388±24)、(37±18)、(56±19) MPa,它们就更接近了。但实际不一致,这主要是因为测量取样的位置只是大部分重合,而该点的残余应力却是整个取样体积内残余应力的平均值。

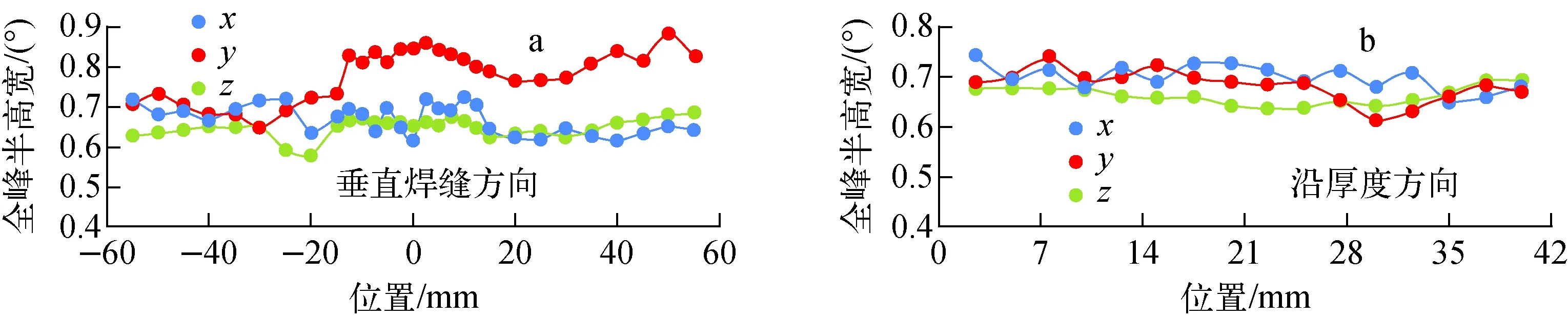

2.2 全峰半高宽

衍射峰的位置与散射晶粒内平均弹性应变或宏观应变有关,而衍射峰的形状则与晶粒尺寸和微观应变有关,微观应变参考的是晶格参数在平均值附近的分布。由于位错密度的演化,散射晶粒之间以及每个晶粒内部形变的不均匀性导致了形变的扩展和展宽,而形变的扩展和展宽又与塑性应变有关[5]。因此,样品全峰半高宽(FWHM)的变化可作为选择具有本征应变区域大小的依据。图3显示全峰半高宽在垂直焊缝方向(a)和沿厚度方向(b)的分布图。全峰半高宽的值变化较小,这与所选择的峰位Fe(211)对塑性应变不敏感有关[2,5]。仔细观察,全峰半高宽在距焊缝中心位置约20 mm的热影响区和热力影响区稍小,在x、y、z3个主轴上反应十分明显,如图3a所示。这表明在热影响区和热力影响区的晶粒尺寸和塑性形变稍大一些。通常认为在焊接过程中,该区所受温度使界面处的晶粒尺寸、组织和取向发生了剧烈的变化,但这种变化足以形成明显的位错密度和亚晶粒,而不足使晶粒重结晶和/或恢复到原来程度。全峰半高宽在x和z轴上均匀一些,几乎均在0.6°~0.7°内,这表明晶粒尺寸较小且较均匀。全峰半高宽的值在y轴上偏大,不仅最大值接近0.9°,且在中心位置左右两侧差距很大,这主要是因为样品太厚,测量时中子束所经历的路径太长,中子束强度衰减过多,不得不增加测量时间,这样产生杂散信号叠加成衍射峰宽,即不是传统意义上的晶粒间应力(即第二类应力)增强的体现,也不能表明晶粒尺寸变小。图3b为沿厚度方向在焊缝中心线上全峰半高宽在x、y、z3主轴上的分布图,其值波动很小,几乎均在0.6°~0.75°以内。这些说明在熔核区的晶粒尺寸和塑性形变都很均匀。

图3 垂直焊缝方向(a)和沿厚度方向(b)不同测量点处全峰半高宽分布Fig.3 FWHM distribution of cross section across (a) and through (b) weld

2.3 显微结构

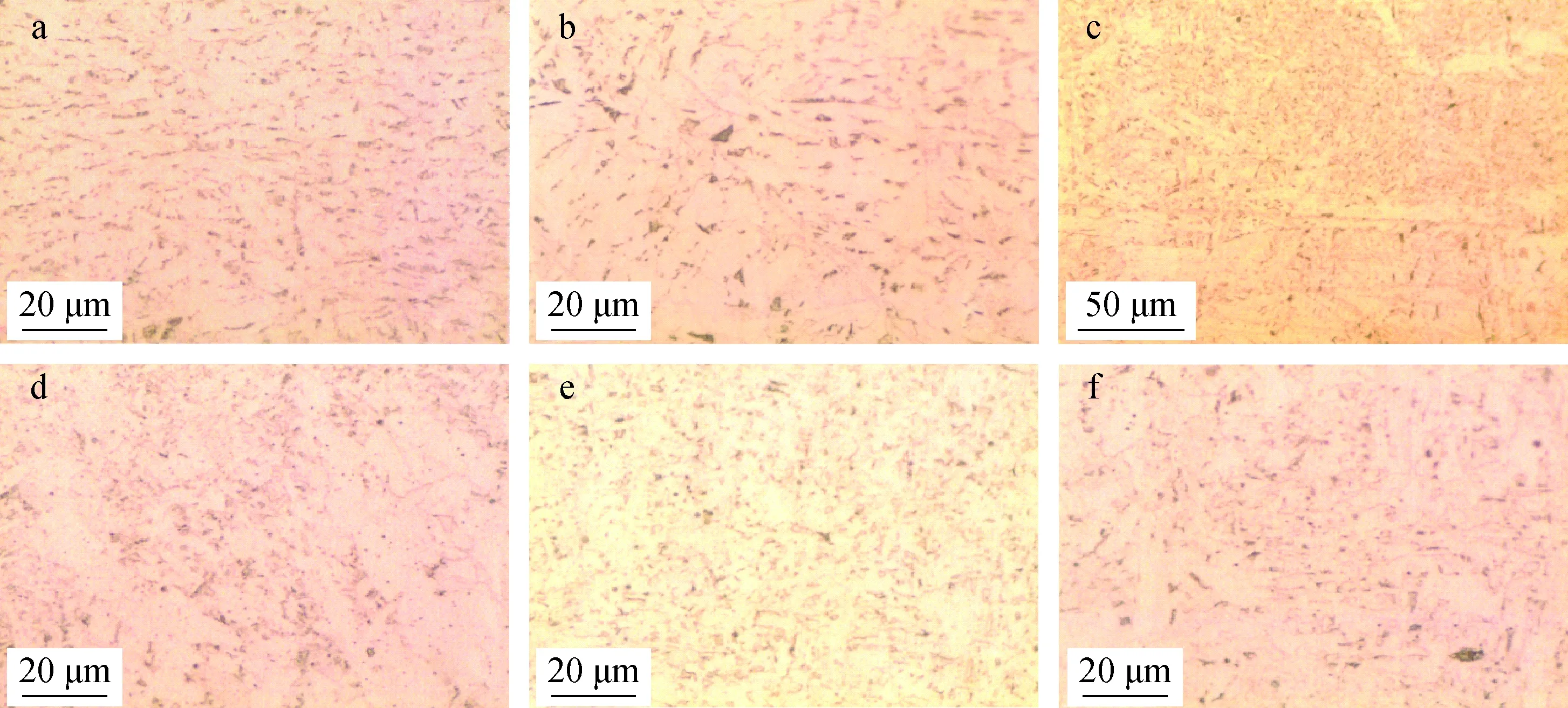

图4为母体材料、热影响区、热力影响区、靠近固液过渡区的熔核区、熔核区、两熔核区交界线的光学显微照片,可观察到焊缝不同部位的晶粒都很均匀。仔细观察对比从母体材料到熔核区,能发现母体材料的晶粒较热影响区和热力影响区的晶粒尺寸小;靠近固液过渡区的熔核区、两熔核区交界线和熔核区出现很多更细的晶粒,且前两个区域出现少量孪晶。这主要是因为在焊接过程中,不同位置经历的温度越高,晶粒细化越明显[18];在交界处温差大产生孪晶。STE460钢焊缝与很多焊缝微观结构类似[6,13,18],不同的是其他钢焊核区晶粒取向分布特别明显,尤其在焊核区边界更显著,在图3d、f上仅有微弱的趋势。

2.4 硬度

图5为维氏硬度在垂直焊缝方向和沿厚度方向的分布图。在垂直焊缝方向上距焊接中心位置20 mm处的热力影响区和热影响区的硬度明显低于熔核区和母体材料,如图5a所示,这表明该区表面抵抗塑性形变的能力稍弱。因为在该区所受温度使界面处的晶体足以产生显著的位错密度和亚晶粒,而不足以使晶粒重结晶和/或恢复到原来程度,即其本身塑性形变稍高,晶体尺寸稍大,硬度稍低。这种趋势与图3a全峰半高宽类似,通常认为,硬度分布与残余应力分布关联性很弱,与塑性形变或全峰半高宽关联性稍强。熔核区因温度足够高而发生了动态再结晶。因此,母体材料和熔核区的硬度会稍高一些。图5b显示,在沿厚度方向上的维氏硬度主要分布在(200~250)HV0.2区间,这与图5a的焊核区内维氏硬度几乎一致,也与母体材料的几乎一致。从工程角度看,整个部件的维氏硬度差异很小,大体均匀一致。

a——母体材料;b——热影响区;c——热力影响区;d——靠近固液过渡区的熔核区;e——熔核区;f——两熔核区交界线图4 光学显微照片显示不同点的微观结构Fig.4 Micrographs showing microstructures at different points

图5 维氏硬度在垂直焊缝方向(a)和沿厚度方向(b)的分布Fig.5 Hardness distribution across (a) and through (b) weld

3 总结

本文采用基于角发散的中子衍射谱仪STRESS-SPEC、显微镜和硬度分析仪研究40 mm厚STE460钢管焊缝三维残余应力、微观形貌、硬度等信息。研究结果表明,焊缝的残余应力最高达670 MPa,这个数值超过STE460钢屈服强度460 MPa,接近其抗拉强度720 MPa,如此高的残余应力在工程应用中是非常不利的。全峰半高宽分析表明塑性形变在热力影响区和热影响区略高,晶粒尺寸在该区稍大,整个焊缝的不同区域里所有晶粒都是均匀细晶。沿焊缝方向和垂直焊缝方向的硬度几乎一致,均在(200~250)HV0.2范围内。同时还分析了残余应力、塑性形变、晶粒尺寸与维氏硬度之间的关联性。这些研究数据能很好帮助其他同行结合X射线衍射分析表面和近表面残余应力,结合一些破坏性的方法分析测量焊件内部的残余应力,再结合模拟计算给出STE460厚钢焊件的整体残余应力分布图。这些研究结果不仅直接满足一些电厂工程建设的需求,还可作为磁巴克豪森噪声、超声波和涡流检测等非破坏性残余应力评估工具的刻度依据,并进一步扩展人们对厚STE460钢管焊件内部残余应力的认识,因为采用中子衍射法无损定量测量40 mm厚的焊接件内部残余应力实属罕见。

感谢德国反应堆中子源FRM Ⅱ提供衍射谱仪STRESS-SPEC中子束流时间。