蔗糖脱硝对模拟动力堆高放废液煅烧产物性能及结构的影响

李 争,李泉鑫,张 华,贺 诚

(中国原子能科学研究院 放射化学研究所,北京 102413)

乏燃料后处理产生的高放废液(HLLW)具有化学成分复杂、放射性水平高、释热率高、酸性强等特点,一直以来高放废液的妥善处理处置是影响核能可持续发展最重要的因素[1]。回转煅烧法是两步法玻璃固化工艺的第一步,即高放废液在回转炉中蒸发脱硝、浓缩干燥,最大限度除去挥发性组分(水和硝酸),再在高温条件下进一步分解转变,得到非匀质的含裂变产物、锕系元素和腐蚀产物的煅烧产物,煅烧产物以固体形式进入后续熔炉中完成玻璃熔制[2-4],法国已将两步法玻璃固化技术进行工程化应用[5]。

高放废液含有一定量分解温度高的硝酸盐,添加无机助剂如硝酸铝或硝酸铁能防止结块,但增加了固化体积[6]。目前有研究人员加入有机还原剂来改善煅烧工艺,甲酸、甲醛、甘氨酸、木炭、乙醇酸、蔗糖都取得了较好的脱硝效果[2,7-9]。蔗糖脱硝速度缓和,不需要任何特殊控制,该反应较甲酸安全可控,能控制脱硝反应速率[10]。煅烧过程中蔗糖表现出明显的降低工艺温度、减少钌和锝的挥发、降低NOx产生量的优点[11]。此外,蔗糖脱硝成本经济低廉、原料易得,因此在高放废液脱硝过程中有广泛的应用前景。

本文拟采用蔗糖作为有机脱硝剂对模拟动力堆高放废液进行回转炉煅烧脱硝实验,结合XRF、热重、FT-IR、XPS跟踪不同煅烧温度下煅烧产物的质量损失和官能团变化,SEM、XRD表征不同温度下煅烧产物微观形貌和结构的变化,研究不同煅烧温度、糖硝比对煅烧产物物化性质的影响,掌握蔗糖对模拟高放废液脱硝过程的作用,为煅烧产物进行两步法玻璃固化的工艺研究提供技术储备。

1 实验

1.1 模拟高放废液的组成

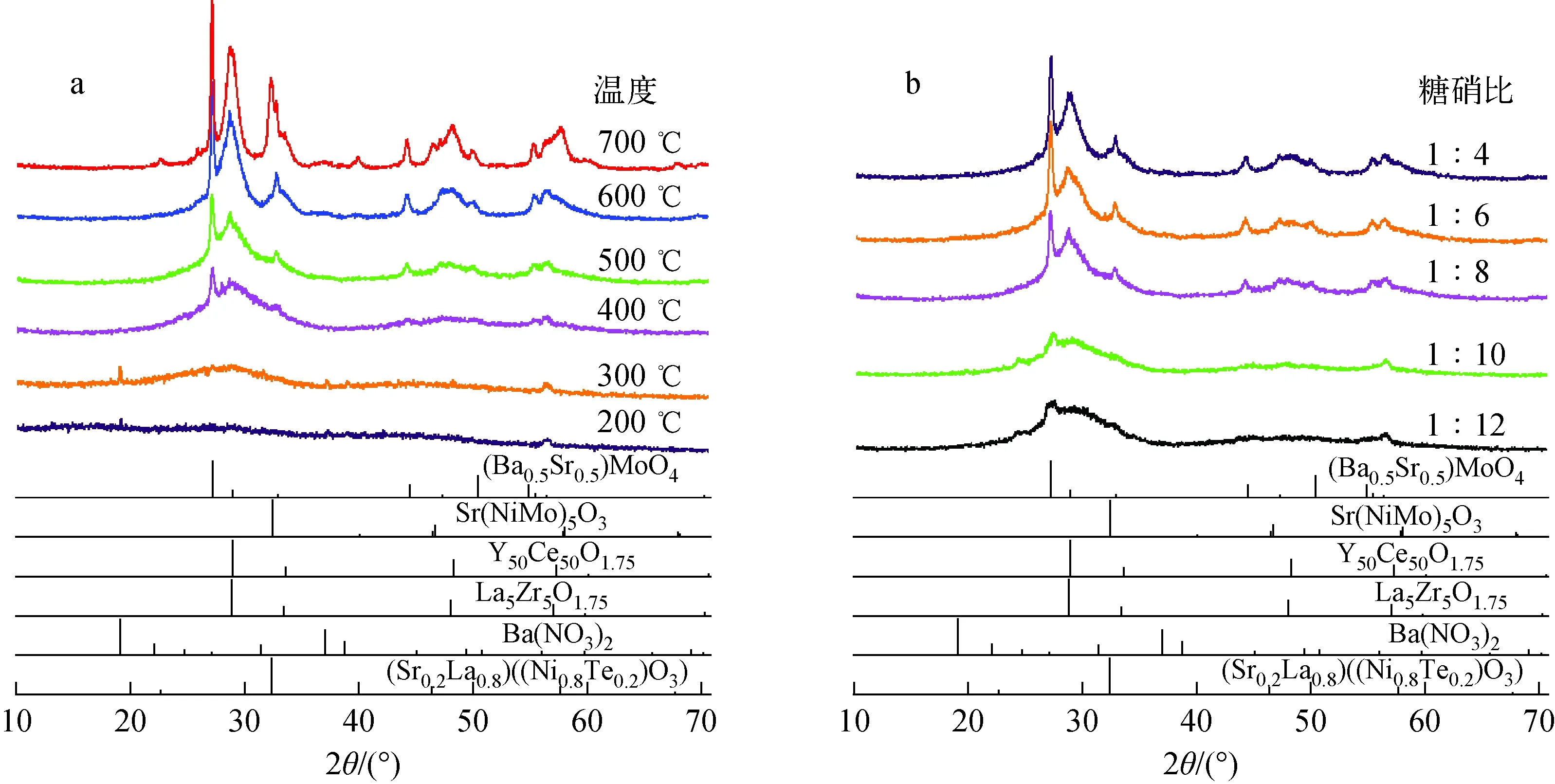

参考燃耗为33 GW·d/tU压水堆乏燃料产生的高放废液(冷却6年,每吨乏燃料产生0.4 m3浓缩高放废液)配制模拟高放废液,其组成列于表1。

1.2 主要仪器及试剂

YZ1515X型蠕动泵,保定兰格恒流泵有限公司;MS-H280-Pro型数显加热磁力搅拌器,大龙兴创实验仪器有限公司;YFK 80 mm×80 mm×1 000 mm电阻炉,上海意丰电炉有限公司;XRF-1800型X射线荧光光谱仪(XRF),日本岛津公司;S-4800型场发射扫描电子显微镜(SEM),日本日立公司;D/Max 2500型X射线衍射仪(XRD),日本理学公司;STA449F3同步热分析仪(TG),德国耐驰仪器制造有限公司;ESCALAB250XI型多功能光电子能谱仪(XPS),VG公司;Nicolet-5700型傅里叶变换红外光谱仪(FT-IR),美国热电公司。

表1 模拟高放废液的组成[12]Table 1 Composition of simulated high-level liquid waste[12]

文中所用试剂均为分析纯,购自国药集团化学试剂有限公司。

1.3 实验方法

按1∶4、1∶6、1∶8、1∶10、1∶12的糖硝比(蔗糖与硝酸根的摩尔比)将1 g/L蔗糖溶液缓慢与200 mL配制好的模拟高放废液混合,以10 mL/min 的进料速度将混合液加入到回转煅烧炉中煅烧,回转炉转速为15 r/min,煅烧温度为200~700 ℃。

1.4 煅烧产物表征

对煅烧产物进行研磨并过200目标准筛后,采用XRF-1800型X射线荧光光谱仪分析其中N、C、O的含量。

采用Emitech SC7620喷金仪对样品进行喷金处理,置于S-4800型场发射扫描电子显微镜(SEM)下室温扫描,观察煅烧产物微观形貌。

采用日本理学公司的D/Max 2500型X射线衍射仪(XRD)进行X射线衍射分析。测试条件如下:Cu靶、Kα、波长0.152 06 nm、管压35 kV、管流250 mA、扫描范围(2θ)5°~75°、采用连续扫描、扫描速度为5 (°)/min。

采用449F3同步热分析仪对煅烧产物进行热重分析,条件为:氮气气氛、流速30 mL/min、升温速率30 ℃/min(最高温度800 ℃)。

采用Nicolet-5700型FT-IR在400~4 000 cm-1范围内扫描。

采用Escalab 250Xi型XPS进行窄谱扫描,分析元素的化学态及其相对含量。

2 结果与讨论

2.1 蔗糖与硝酸盐的作用过程

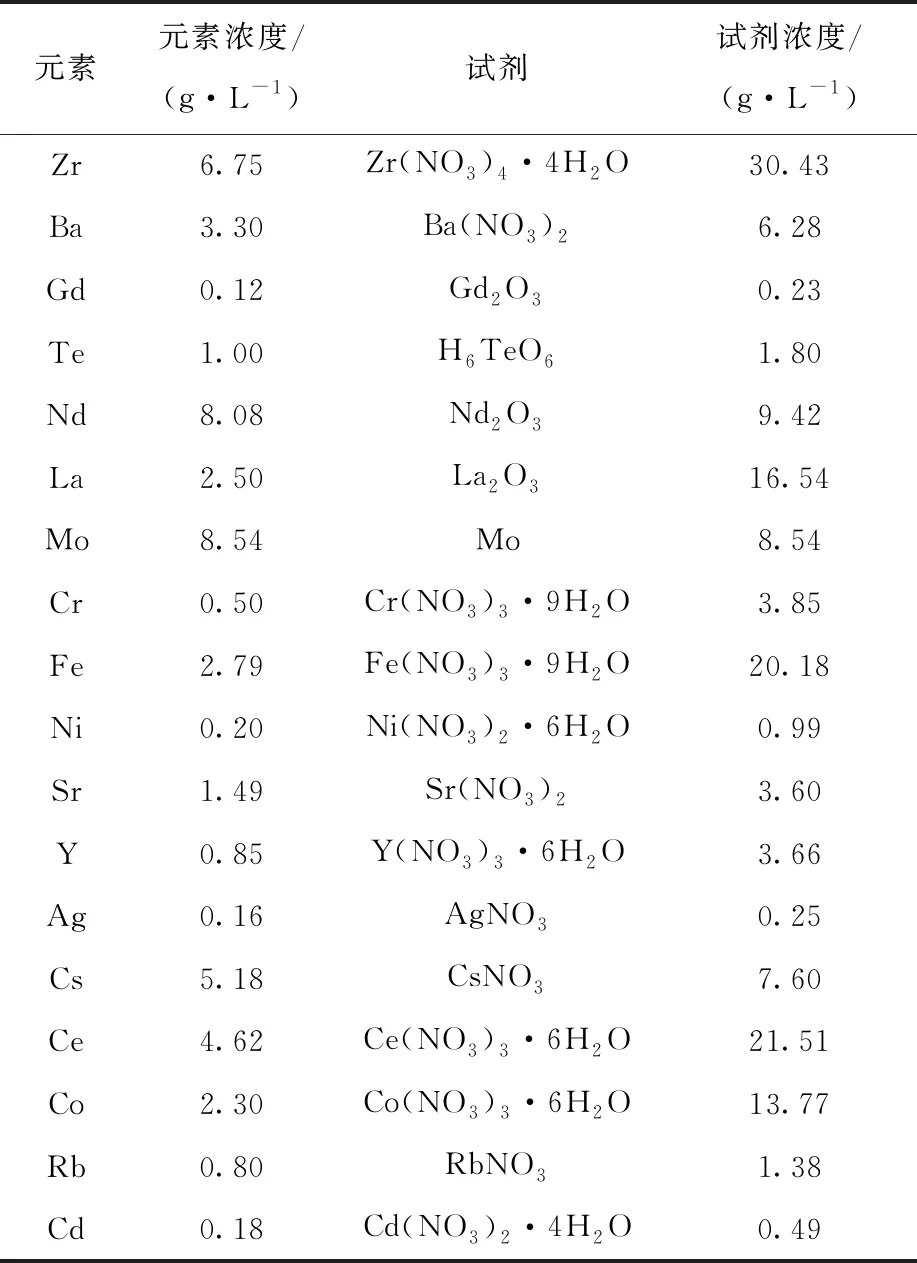

根据煅烧产物中N、C、O的含量(质量分数)可推测蔗糖与硝酸盐的作用过程,不同温度和糖硝比下煅烧产物中N、C、O的含量示于图1。由图1可见,N含量随糖硝比和温度的增大均呈降低趋势,温度为200~300 ℃时,由1.55%~1.57%降至0.84%~1.18%;糖硝比≥1∶8、温度≥500 ℃时,N含量由0.57%降至0(低于仪器检测下限)。C含量随糖硝比的减小和温度的增大而减小,其中糖硝比≤1∶8、温度≥500 ℃时,C含量<1.95%,300~500 ℃为蔗糖与硝酸盐的反应温度,此温度下可能生成了N2、CO2、H2O,致使C、N含量明显下降;温度为600~700 ℃时,C含量<2.46%,而N含量低于仪器检测下限,硝酸盐、蔗糖基本分解完全。O含量随糖硝比的减小和温度的增大而减小,这是由于随着温度的升高,逐步生成了稳定的金属氧化物固溶体,温度≥600 ℃时,煅烧产物中的O含量稳定保持在20%。蔗糖在煅烧过程起还原作用,增大糖硝比可明显降低产物中的N含量。而煅烧产物中蔗糖分解产物剩余过量不仅会还原硝酸盐,也易造成玻璃熔炉还原度过高,使镍、铁元素沉淀,从而影响玻璃熔制体的性能[13]。

为同时降低产物中残余N和C的含量,使产物符合后续工艺要求,在糖硝比1∶8、温度500 ℃条件下进行煅烧,煅烧产物中N含量低于仪器检测下限,C含量小于1.95%,说明蔗糖起到了较好的脱硝作用。

2.2 煅烧产物的微观形貌

不同糖硝比、温度下煅烧产物的微观形貌示于图2。由图2可见,200 ℃、糖硝比1∶4条件下,高放废液在回转煅烧的蒸发干燥过程中形成的气孔较糖硝比为1∶12时的略小,煅烧产物表面光滑并堆积有少量片状颗粒;300~500 ℃下煅烧产物的表面极不平整,内部呈蓬松的海绵状气孔,600~700 ℃下煅烧产物由致密的颗粒团聚而成。糖硝比增大能使高放废液在蒸发过程中的蔗糖浓度增加,温度高于160 ℃后蔗糖开始分解,产生的气相小分子使溶液形成疏松的泡沫状形态[14],根据图2并结合文献[15]可知,煅烧过程中泡沫形态能增大表面积并提供碳质残留物,促进金属盐的分解,这一过程也可减少煅烧产物的结块。

图1 煅烧产物中N、C、O的含量Fig.1 N, C and O content of calcination product

图2 煅烧产物的SEM图像Fig.2 SEM image of calcinate

2.3 煅烧产物的物相结构

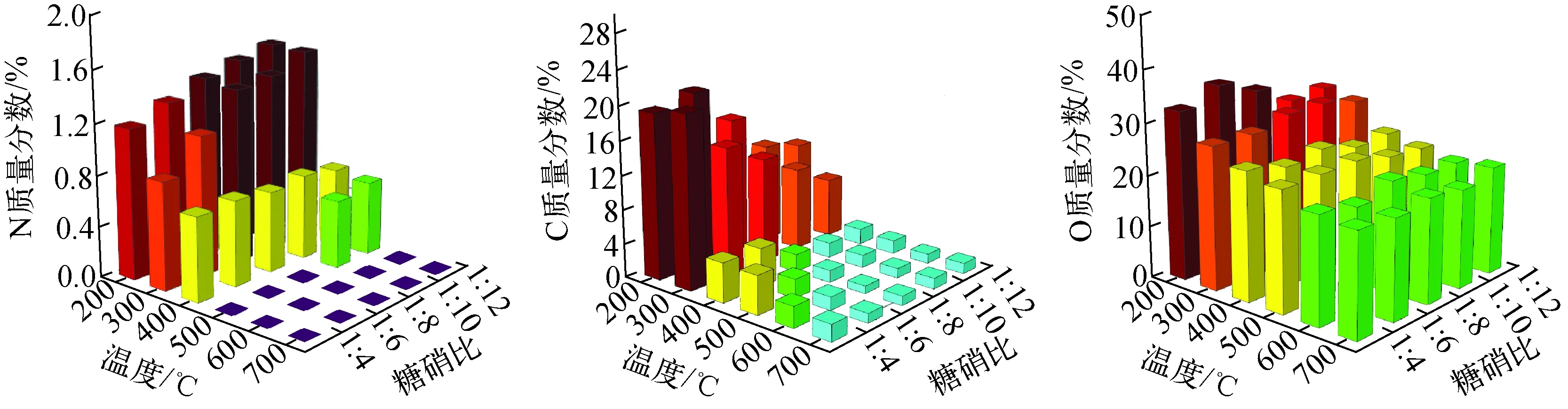

煅烧产物的XRD谱示于图3。由图3可知,糖硝比1∶8、200~700 ℃和糖硝比1∶4~1∶12、500 ℃的煅烧产物均在相同位置出现了主峰和次峰。煅烧产物在26.97°、28.61°、32.04°处出现了主峰,43.79°、47.79°、54.77°、56.97°出现次峰,主峰代表了高度有序的晶体结构,次峰则代表了产物中有序度较低的结构。图3a表明低温下非晶态或结构无序状态占主要部分,并出现硝酸钡特征衍射峰。随着煅烧温度的提高,硝酸钡衍射峰消失,相应衍射峰的强度增强,峰形变窄,600~700 ℃可能出现锆镧氧化物、钡锶钼氧化物和钇铈氧化物。由图3b可知,糖硝比1∶12的煅烧产物多为非晶态或结构无序状态,糖硝比增大至1∶8,相应衍射峰的强度增强,峰形变窄,表明高温下增大糖硝比能提高煅烧产物的结晶程度。

a——糖硝比1∶8、温度200~700 ℃;b——糖硝比1∶4~1∶12、温度500 ℃图3 煅烧产物的XRD谱Fig.3 XRD spectrum of calcinate

2.4 煅烧产物的失重

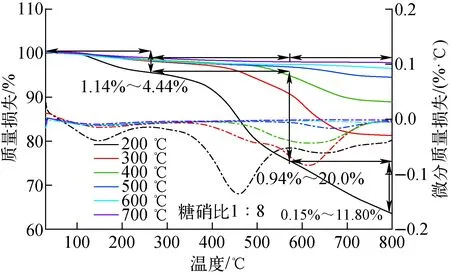

根据上述分析可知,糖硝比1∶8、温度500 ℃条件下,蔗糖能起到较好的脱硝效果,得到更符合后续工艺要求的煅烧产物。针对糖硝比1∶8,对不同煅烧温度的产物进行热重分析,结果示于图4。由图4可看出,煅烧产物的质量随程序温度的升高呈规律性损失,大致可分为3个阶段。第1阶段的温度范围为30~250 ℃,这是煅烧产物中残余蔗糖分解产物与水合金属硝酸盐中的自由水和结合水析出的过程,失重约为1.14%~4.44%,这一阶段最大析出速率出现在约145 ℃。第2阶段的温度范围为250~570 ℃,蔗糖分解产物的燃烧、硝酸盐及生成的碳酸盐的分解是燃烧过程的主要控制阶段,此阶段失重约0.94%~20%,最大燃烧速率出现在约470 ℃。第3阶段的温度范围为570~800 ℃,可能为无机盐,如残余的硝酸盐和碳酸盐的分解造成此阶段的失重。煅烧温度200~300 ℃时存在蔗糖分解产物的脱水、氧化、分解等一系列反应,伴有水、CO和CO2生成;煅烧温度400~700 ℃时存在残余硝酸盐以及生成的碳酸盐的分解。

图4 煅烧产物的热重/微分热重曲线Fig.4 Thermogravimetric/differential thermogravimetric curve of calcinate

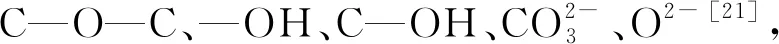

2.5 蔗糖脱硝过程中官能团及结构的变化

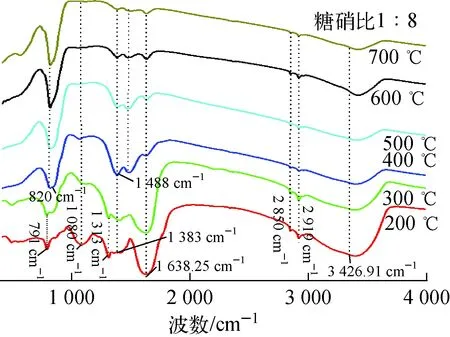

图5 不同煅烧温度下产物的FT-IR谱Fig.5 FT-IR spectra of calcinate at different temperatures

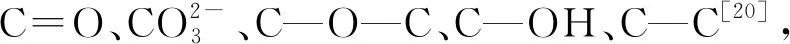

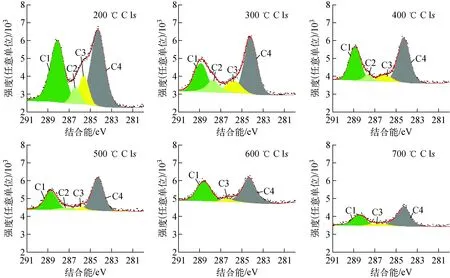

2.6 煅烧产物中C、O元素的形态

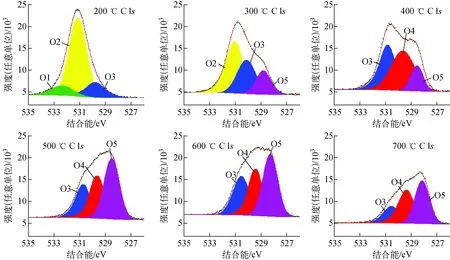

图6 糖硝比1∶8、200~700 ℃下煅烧产物的C 1s峰拟合结果Fig.6 C 1s peak fitting result of calcinate under sugar to nitrate ratio of 1∶8 and 200-700 ℃

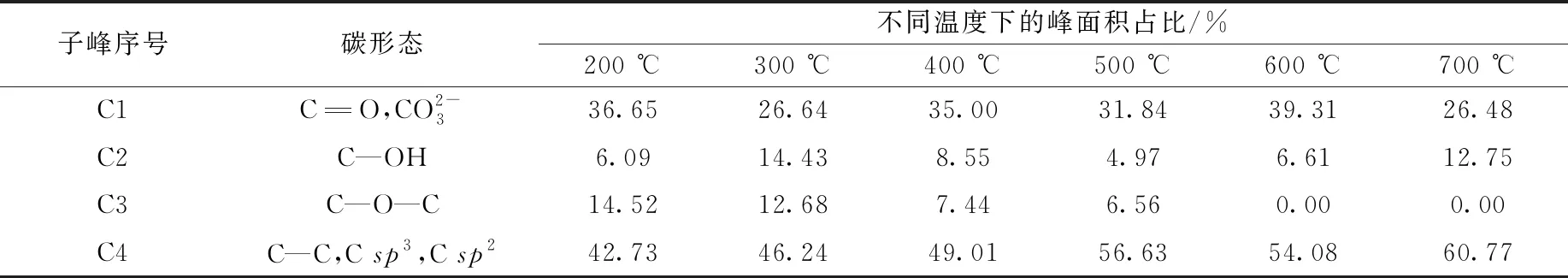

表2 不同温度煅烧产物的C 1s 各子峰面积占比Table 2 Area ratio of C 1s peaks of calcinate at different temperatures

图7 糖硝比1∶8、200~700 ℃下煅烧产物的O 1s峰拟合结果Fig.7 O 1s peak fitting result of calcinate under sugar to nitrate ratio of 1∶8 and 200-700 ℃

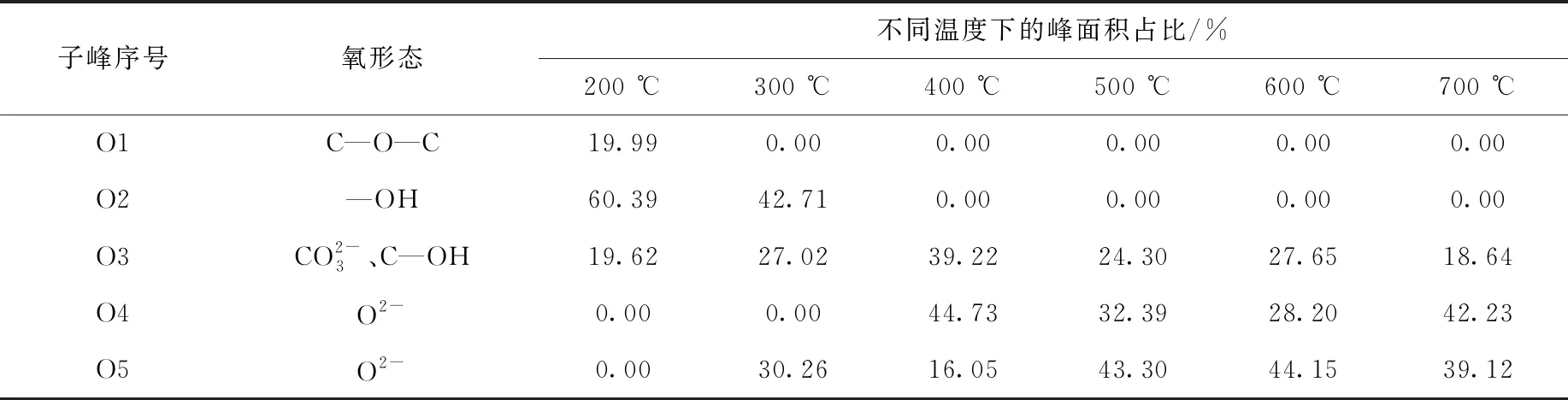

表3 不同温度煅烧产物的O 1s各子峰面积占比Table 3 Area ratio of O 1s peaks of calcinate at different temperatures

3 结论

模拟高放废液回转煅烧过程中,蔗糖作为有效的有机添加剂能实现脱硝和改变煅烧产物性能的目的,温度和糖硝比对脱硝反应有显著影响。

1) 糖硝比≥1∶8、温度≥500 ℃下,煅烧产物中的N含量为0(低于仪器检测下限),C含量<1.42%。

2) 蔗糖受热后熔融形成黏度较大的液体,高温下开始分解并产生气相小分子,使液相的蔗糖形成疏松的泡沫状形态,进一步干燥形成的煅烧产物表面光滑,且内部含有蓬松的海绵状气孔,在高温和物理作用下形成致密的团聚颗粒。

3) XRD结果表明,糖硝比≥1∶8、温度≥500 ℃的煅烧条件能提高产物的结晶程度,形成锆镧氧化物、钡锶钼氧化物和钇铈氧化物。

4) 回转煅烧中蔗糖脱硝大致分为3个阶段:30~250 ℃产物中游离水和结合水的蒸发析出阶段、250~570 ℃硝酸盐和蔗糖的反应分解阶段、570~800 ℃无机盐的分解煅烧阶段。

由于对模拟动力堆高放废液回转煅烧过程中蔗糖脱硝的反应动力学和热力学等参数尚不明晰,具体的煅烧过程和作用机制有待进一步深入研究。