燃煤电厂SCR系统精准喷氨优化提升

李志军

(浙江浙能镇海发电有限责任公司)

0 引言

2015年环保部等三部委发布《全面实施燃煤电厂超低排放和节能改造工作方案》,进一步明确要求:东、中、西部地区分别于2017年、2018年、2020年前实现超低排放,其中NOx排放标准为不高于50mg/m3。“绿水青山就是金山银山”,国家对环境保护、环境治理越来越重视。近年来,北京周边及河北地区NOx排放标准为不高于30mg/m3,江苏省发布的《燃煤电厂大气污染物排放标准(征求意见稿)》,在2023年7月1日起,单台300MW及以上燃煤机组的颗粒物、SO2、NOx排放浓度限值调整为5mg/m3、25mg/m3、30mg/m3,未来燃煤电厂烟气超低排放系统将面临更加严格的超低排放标准,这对脱硝系统提出了更高的要求。

1 目前SCR运行状况

SCR脱硝技术因技术成熟、效率高在燃煤电厂得到广泛应用,但由于NOx测量的时变性和滞后性,传统PID控制依靠NOx目标值和设定值偏差来调节喷氨量,特别是在负荷快速变化时,脱硝效率波动大,个别时段会超出排放极限标准,为避免环保考核,运行人员只能通过加大喷氨来达到要求,但是脱硝效率的提升与氨逃逸的增加呈指数形式,势必造成氨逃逸增多、喷氨的浪费以及空预器堵塞问题的突出,并威胁引风机安全运行。

(1)喷氨主回路的常规控制无法消除出口NOx的剧烈波动

喷氨主回路一般采用PID控制器。脱硝系统入口和出口NOx测量滞后巨大,使得控制回路无法适应脱硝过程非线性、大滞后和快时变的特点,出口NOx波动大。为了保证NOx不超限,出口NOx往往远低于环保标准,浪费了大量的氨,并且使得氨逃逸大大提高,影响下游设备的安全运行。

(2)缺乏精细的分区调节手段,出口NOx分布不均匀

每个烟道只有一个自动氨量调节阀,在入口烟气NOx浓度分布不均匀、以及催化剂性能偏差较大的时候,使得出口NOx分布偏差很大,进一步浪费了大量的氨,并使得氨逃逸大大提高。

综合而言,目前的脱硝系统控制手段无法消除出口NOx在时间上和空间上的不均匀性。

(3)SCR催化剂缺乏精细化的分区性能管控

目前只能根据脱硝的运行数据,得到催化剂整体的平均性能,但事实上催化剂的性能分布是不均匀的。建立精细化的分区性能管控系统,能够更加及时准确地掌握催化剂的性能分布场,有利于电厂的智能化管理。

2 优化提升技术方案

以降低波动幅度和未来NOx排放浓度限值为25mg/m3技术准备作为优化提升目标,通过对炉膛燃烧变化进行喷氨量预测的提前干预,实现精准喷氨来解决SCR出口NOx波动幅度过大,需要从NOx测量滞后、烟气流场的均匀性、设备可靠的自动调节等方面进行优化提升,大致可分为四个部分:流场模拟及优化、先进测量系统、先进控制系统和喷氨管路改造。

2.1 流场模拟及优化

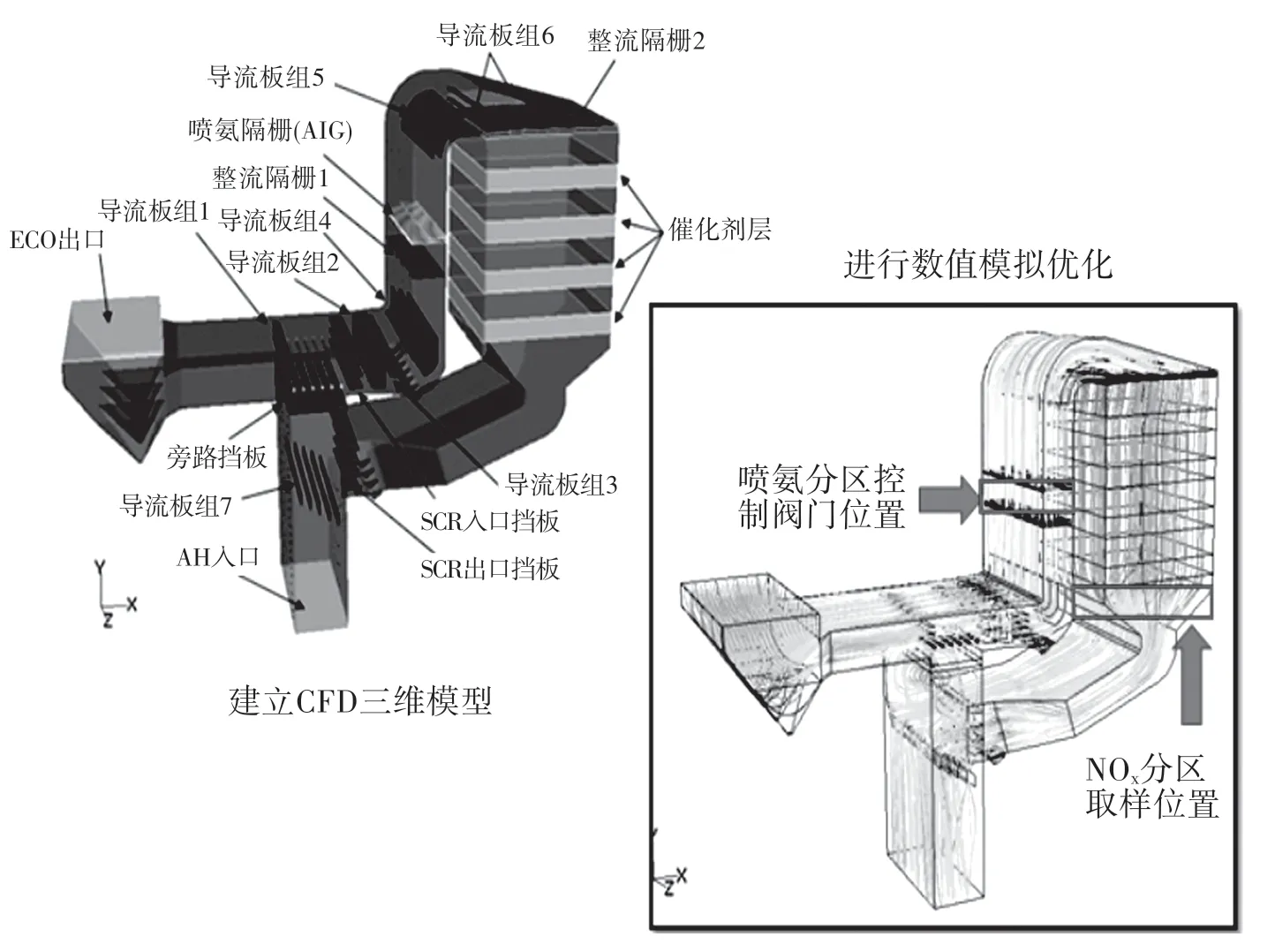

从省煤器出口至空预器入口的烟道建立1:1的流场模型,如图1所示,分析不同工况下的脱硝系统流场,确定最佳分区及测点位置;然后对原烟道进行合理分区,通过在合适位置布置分区导流板或混合器,首先提高喷氨格栅前流场均匀性,并结合脱硝NOx分区多点同步测量及主回路的前馈预测控制等技术手段对喷氨量进行精准控制,然后通过分区内的进一步混合,实现还原剂与氮氧化物的充分接触,从而实现氮氧化物的高效脱除。

图1 流场模型

2.2 先进测量系统

稀释取样法具有高可靠性、低成本、准确的湿法测量,并解决了烟气含尘量高而引起的堵塞问题,化学发光法在测定低浓度时准确性最好。利用各自优点,两者相结合的取样测量系统,具有不用除水、系统简单的特点,大大降低了故障停运概率和维护成本,尤其适合超低排放后的NOx测量,其精度最高可达1.0mg/m3。

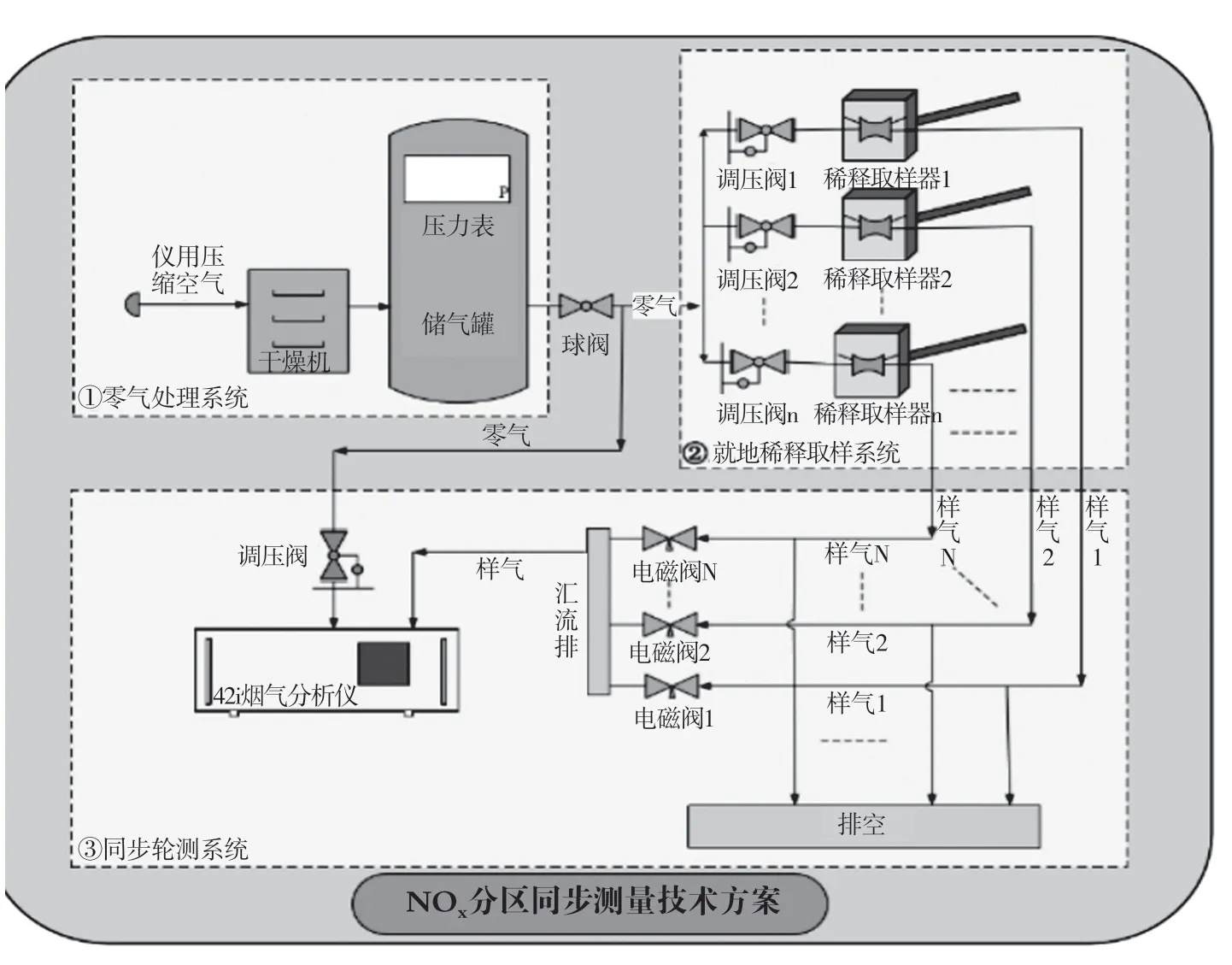

在各区安装“稀释法”取样装置,将烟气同步抽取后通过样气管传输至共用的“化学发光法”烟气分析仪。实现一台分析仪可以分时测量同一时刻不同区域烟气的浓度。通过气路设计使得每一路样气同时取样后到达分析仪的时间存在顺序差。每一路样气进入分析仪前设置有控制电磁阀,同一时刻只打开一路电磁阀。各区域样气按照顺序到达分析仪后,顺序打开对应的电磁阀进行测量,每测试完最后一路样气为一轮,同时更新显示一组浓度场的数据,以此得到同一时刻、同一烟道界面浓度分布数据组。具体原理如图2所示。

图2 NOx分区同步测量技术方案

2.3 先进控制系统

脱硝精准喷氨控制系统主要分为喷氨总量先进控制算法和智能喷氨格栅均衡脱硝控制算法两部分。

2.3.1 总量控制系统

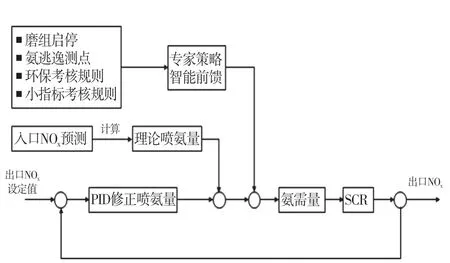

喷氨总量预测控制算法是通过入口NOx软测量技术,预测入口NOx浓度变化情况,并作为喷氨前馈的重要参数,参与到喷氨总量的闭环控制中,解决了入口NOx测量滞后的问题,同时利用氨逃逸对主回路进行校正控制。另一方面,通过试验得到不同负荷下的SCR反应器的传递函数,进而有针对性地实施控制算法模型。该算法能逐步累积测试得到的数据,自动学习,与燃烧器工况相组合在燃料变化时能够快速判断和调整。并且可以根据数据变化趋势及时发现SCR装置的堵塞和磨损失效等问题,采取措施调整运行方式,最终实现SCR系统的智能、精细化控制。控制策略如下:

1)目标被控对象为环保考核指标NOx浓度;

2)调节手段为原喷氨总管上的氨流量调节阀,通过调节喷氨总流量的多少,来保证CEMS仪表测得的NOx浓度不超标;

3)在原有单PID控制回路的基础上进行预测控制算法优化改造,主要引入了锅炉ULD指令、各台磨的冷热一次风和煤量、省煤器出口O2、各大风机指令以及SCR区域出入口NOx、O2、烟气量等数据,通过以上数据对锅炉、SCR区域的总体工况进行预测和反馈控制,尽可能降低出口NOx浓度波动性,保证系统安全平稳经济运行。喷氨总量控制柜图如图3所示。

图3 喷氨总量控制框图

2.3.2 智能喷氨格栅均衡脱硝控制

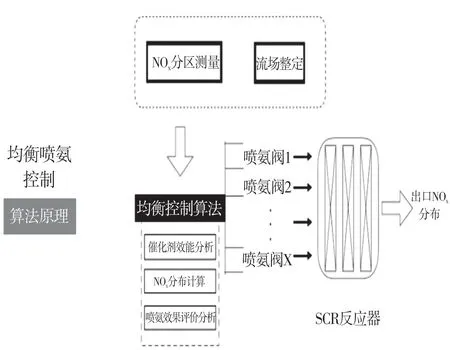

采用均衡控制算法,优化并在线控制各个分区的喷氨比例,从而实现出口NOx空间上的分布均匀,具体策略如下:

1)将原有喷氨格栅处的手动喷氨格栅进行自动化改造,通过流场模拟技术对喷氨格栅进行网格法划分,每侧烟道划分成为8个网格,分别由新改造的8个自动调阀进行控制,并与SCR出口新增的8个NOx分区测点对应;

2)分区阀门主要调节手段是对氨空混合器后的混合还原剂进行分配调节,使得进入喷氨格栅各个区域的还原剂浓度相对关系发生变化,而不对总喷氨量进行调节,总喷氨量调节由喷氨总管上的流量调节阀进行;

3)分区调节的目标是使得SCR出口各个NOx分区测点浓度趋于一致,即调平作用;

4)在调试阶段,会通过试验方式确定每个调节阀的阀位-流量-NOx浓度的对应关系,用于阀门调节参数设定参考;

5)分区调节阀自动调节时,主要参考各个NOx分区浓度的历史趋势、其相对关系进行调节,相对较高的分区对应的调节阀则根据算法往高阀位动作,相对较低的分区对应的调节阀则根据算法往低阀位动作;

6)分区调节阀调节时,主要保护参数为SCR区稀释风流量,总体所有分区调节阀会保证一定开度,以防止SCR区域稀释风流量过低导致SCR退出事件发生。同时,会结合每个分区的氨气流量值和对应出口NOx测量值,对脱硝层的局部活性进行诊断,并在局部催化剂失活状态下,不出现分区喷氨急剧过量的情况。

分区喷氨均衡控制算法,原理如图4所示,会充分考虑到各个喷氨分区和出口NOx测量分区事实上并不能达到100%完全对应,且调整单个喷氨阀门时也会对其他管路中的喷氨量产生影响等因素。

图4 均衡喷氨控制算法原理

2.4 喷氨管路分区改造

喷氨管路分区改造是指喷氨管路的分区改造与自动化控制,通过更改喷氨格栅前喷氨分支管道,在分支管道加装气动调节蝶阀,原来手动阀门保留移位,根据实际情况将单侧烟道划分为多个分区,与脱硝出口NOx测点对应,实现分区精准喷氨控制,如图5所示。

图5 喷氨管路分区改造

3 实施效果

通过建立锅炉燃烧工况与入口NOx含量的模型预测控制,精确预测出NOx变化的趋势和数值,在原有PID闭环反馈控制的基础上,引入前馈信号,克服燃烧系统惯性,大幅度降低NOx波动,增强控制稳定性,杜绝因波动引起的NOx超标,减少氨逃逸和喷氨量机组脱硝系统的喷氨量快速准确地跟随入口NOx波动,使出口NOx浓度稳定在设定值附近,减少欠喷和过喷的问题。

实施喷氨总量先进控制后,能够更加及时的进行喷氨,所以能够在全负荷工况下有效降低出口NOx和总排口NOx的波动性,有利于运行采取压线运行的方式操盘。尤其是针对目前火电机组低负荷运行、灵活性调峰的特点,本控制系统通过不同负荷下建立多模型,增强了对于低负荷运行情况下SCR出口NOx的控制适应性,能够有效保证低负荷下SCR自动的投入率。

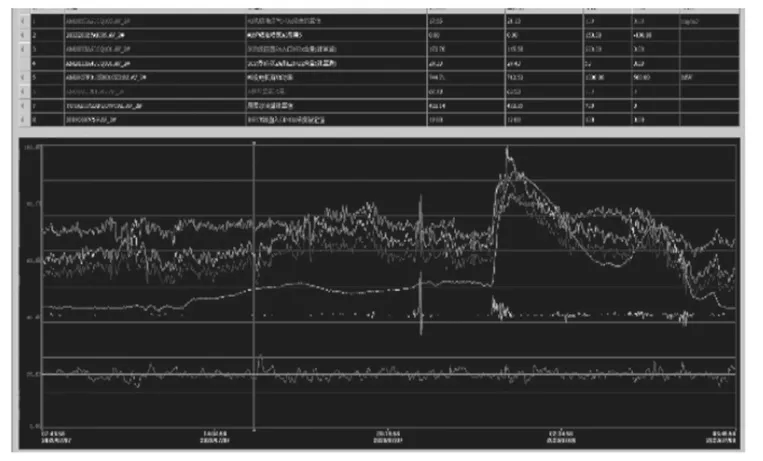

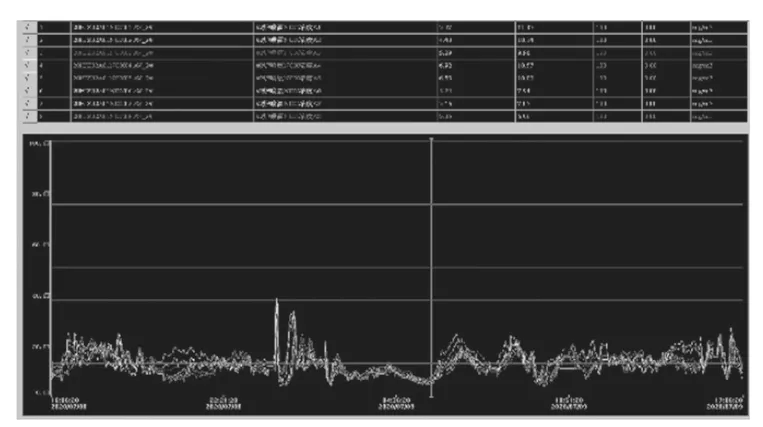

某电厂应用后,在总量控制和均衡控制调试完成正式投入使用后,A/B侧出口NOx浓度25mg/Nm3±3mg/Nm3,长期处于稳定水平,总排出口NOx保持25mg/Nm3以下不超标。脱硝出口设定值调整为20mg/m3,持续运行24h,A/B侧硝出口与总排出口实测值20mg/Nm3±3mg/Nm3,实施效果图如图6~图9所示。

图6 脱硝总量优化稳定负荷工况效果

图7 脱硝总量优化变负荷工况效果

图8 调阀自动投运前测点曲线图

图9 调阀自动投运后测点曲线图

4 结束语

通过精准喷氨的SCR系统,在喷氨总量的波动和SCR出口NOx不均匀性有了很大的改善,在设定总排出口设定在25 mg/m3的情况下,实测值在20~30 mg/m3附近,全工况下氨逃逸未出现超标情况,符合环保要求;同时降低了操作人员的工作强度,为燃煤电厂污染物近零排放提供技术支持。