LCR自动测量系统设计

李 娟,马利祥

(安徽信息工程学院 电气与电子工程学院,安徽 芜湖 241199)

近年来,电子产品的功能智能化、体积小型化以及功耗最低化正以前所未有的速度发展[1-3]。目前市面上存在的测量参数电感L、参数电容C以及参数电阻R的测量方法众多且优缺点各不相同,传统的测量参数电感L、参数电容C以及参数电阻R的各类测量设备多数都存在精度低、响应速度较慢且测量的量程相对较小等缺点[4]。其中,文献[4]中的参数电感L、参数电容C以及参数电阻R的测量系统需要使用恒流源和可控电流源作为激励电源替代电压信号,使得测量系统的电路结构相对比较复杂;而文献[5]中高精度测量电阻的测量系统人机交互界面相对复杂,且缺少自动测量功能;文献[6]中的测试系统虽然能够测试参数电阻、参数电容和参数电感,但在其测量电感的模式中采用反相器构成的皮尔兹缓冲振荡器,这种情况下一旦电源电压发生波动则系统的振荡频率幅度变化会很大且极不稳定;文献[7-10]中的测量系统只能测试参数电阻R元件,其中,当信号回路接触不良时电阻R测量值的误差较大;文献[11]只能测试电阻元件和电容元件而不能测试电感元件;文献[12]则只能测量电容元件和电感元件而不能测量电阻元件;文献[13]采用LC振荡电路测量电容元件参数,再以测量得到的电容参数为基础去测量电感元件参数,这种测量系统其测量参数的方法存在先后顺序,会导致测量参数的响应速度很慢,且该系统不能够测量电阻元件;文献[14]中电阻参数测量是在LABVIEW的基础上采用傅里叶变换和频谱分析的特性及相位差计算得出,该算法过程以及计算方法非常复杂且硬件电路比较庞大;文献[15]中的测量系统可以同时测量参数电感L、参数电容C以及参数电阻R,采用的测量方法是伏安法,这种方法的电路结构和计算也都比较复杂且电感参数的数值测量误差比较大。综上所述,一般的测量方法普遍存在计算复杂、电路复杂且不能实现自动测量等缺点。文中通过将参数电感L、参数电容C以及参数电阻R的数值转化为频率的方法,不仅能够使测量精度大大提高,同时实现了自动测量,且硬件电路结构简单、性能稳定可靠。该LCR自动测量系统不仅体积小、电路结构简单,而且成本很低。

1 系统设计总方案

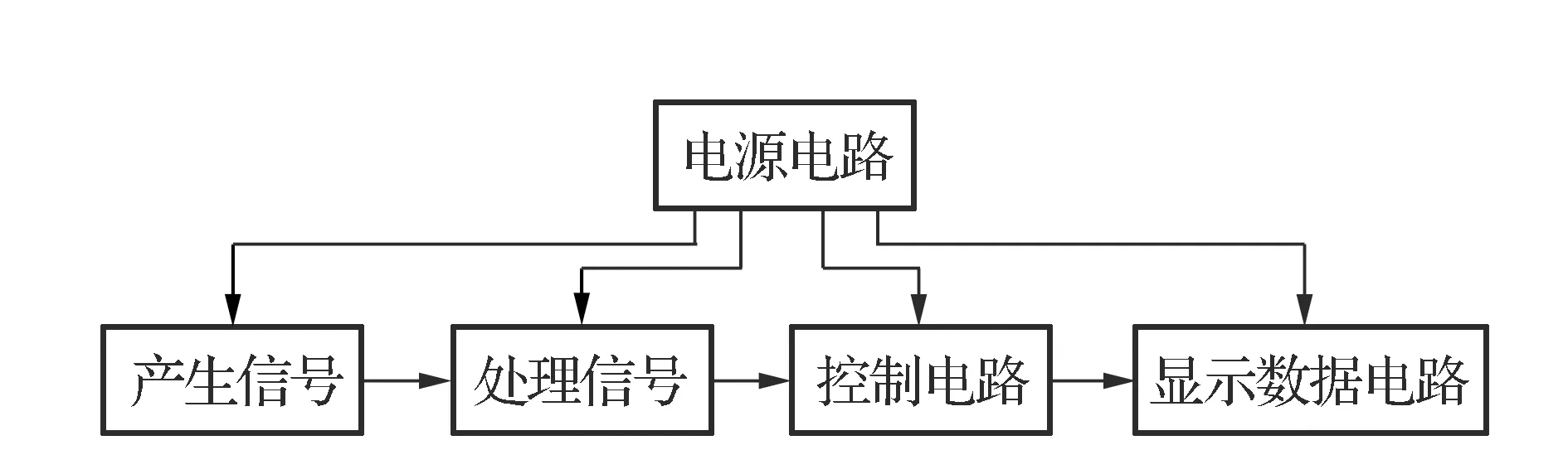

所设计的LCR自动测量系统的电路模块主要由产生信号电路模块、处理信号电路模块、采集信号电路模块、控制电路模块、显示数据电路模块和电源电路模块组成,其中,电源电路模块对整个LCR自动测量系统供电,其系统设计总框图如图1所示。

图1 系统总体设计

2 系统硬件设计

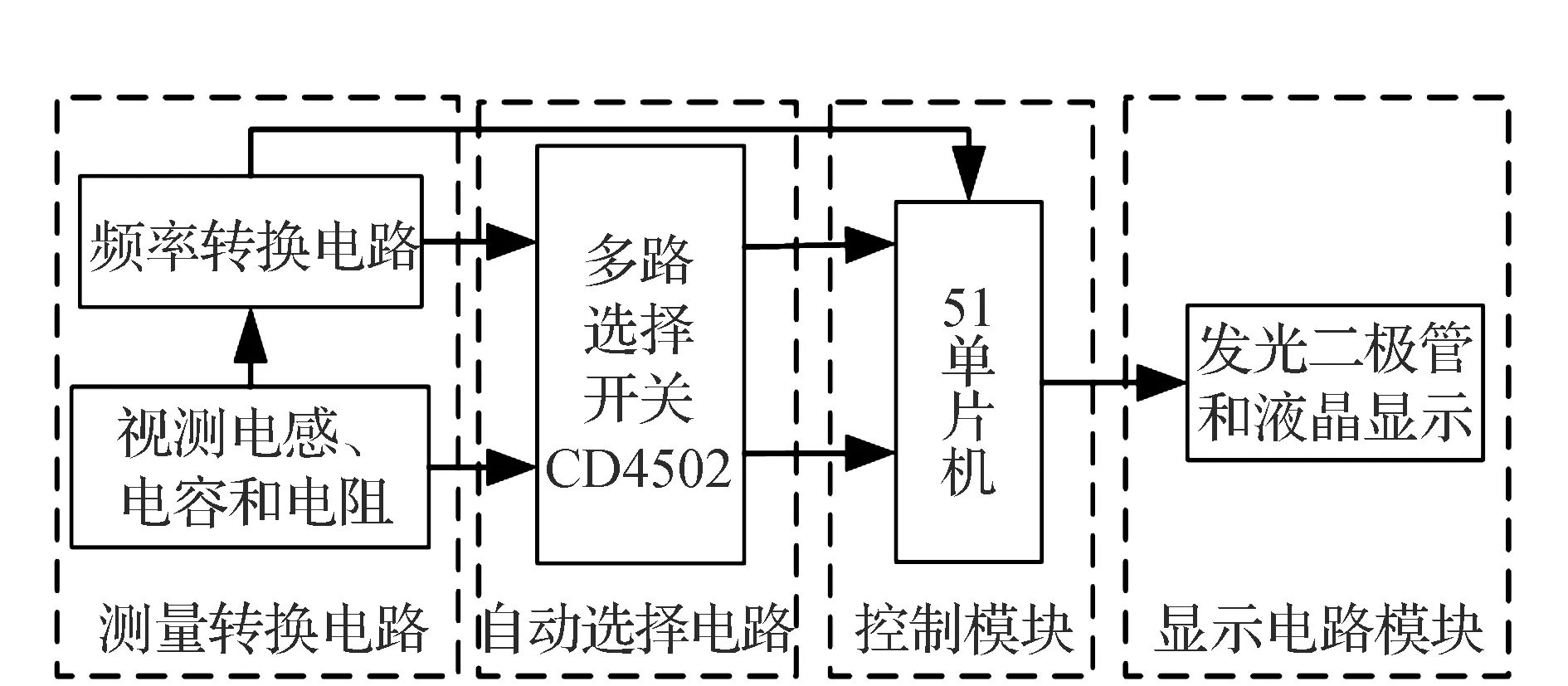

LCR自动测量系统的硬件电路设计如图2所示,该测量系统以51单片机作为整个控制核心。系统主要由测量转换电路模块、自动选择电路模块、控制模块和显示电路模块组成。测量转换电路模块的主要功能是测量被测参数电阻、电容和电感,然后通过转换电路把参数转换为频率;自动选择电路模块通过多路选择开关自动选择测量参数,通过控制模块处理传送到单片机中的控制信号来实现电感、电容和电阻测量参数的转换以及逻辑功能的转换;显示电路模块采用发光二极管显示和液晶共同指示和显示测量的电感、电容和电阻参数值及其参数的单位。该系统能够通过程序控制改变电感、电容和电阻参数的测量值范围,并实现自动量程,同时自动显示小数点和单位。本设计的核心是基于单片机的程序控制,应用多谐振荡电路将参数电阻、参数电容转化为频率,而电感参数的测量则是根据考毕兹振荡电路转化为频率,采用单片机处理转换过来的频率数字量,不仅能够使测量精度大大提高,同时也实现了自动测量且硬件电路结构简单。

该系统是由单片机构成的应用系统,具有较高的可靠性。测量参数的值转换为频率参数信号,再通过输入单片机AT89C52控制555振荡电路频率的自动选择,输入输出控制采用键盘输入控制电路、发光二极管显示测量对象、LCD1602显示测量对象的参数值以及测量参数的单位,如图2所示。

图2 硬件设计

2.1 电路

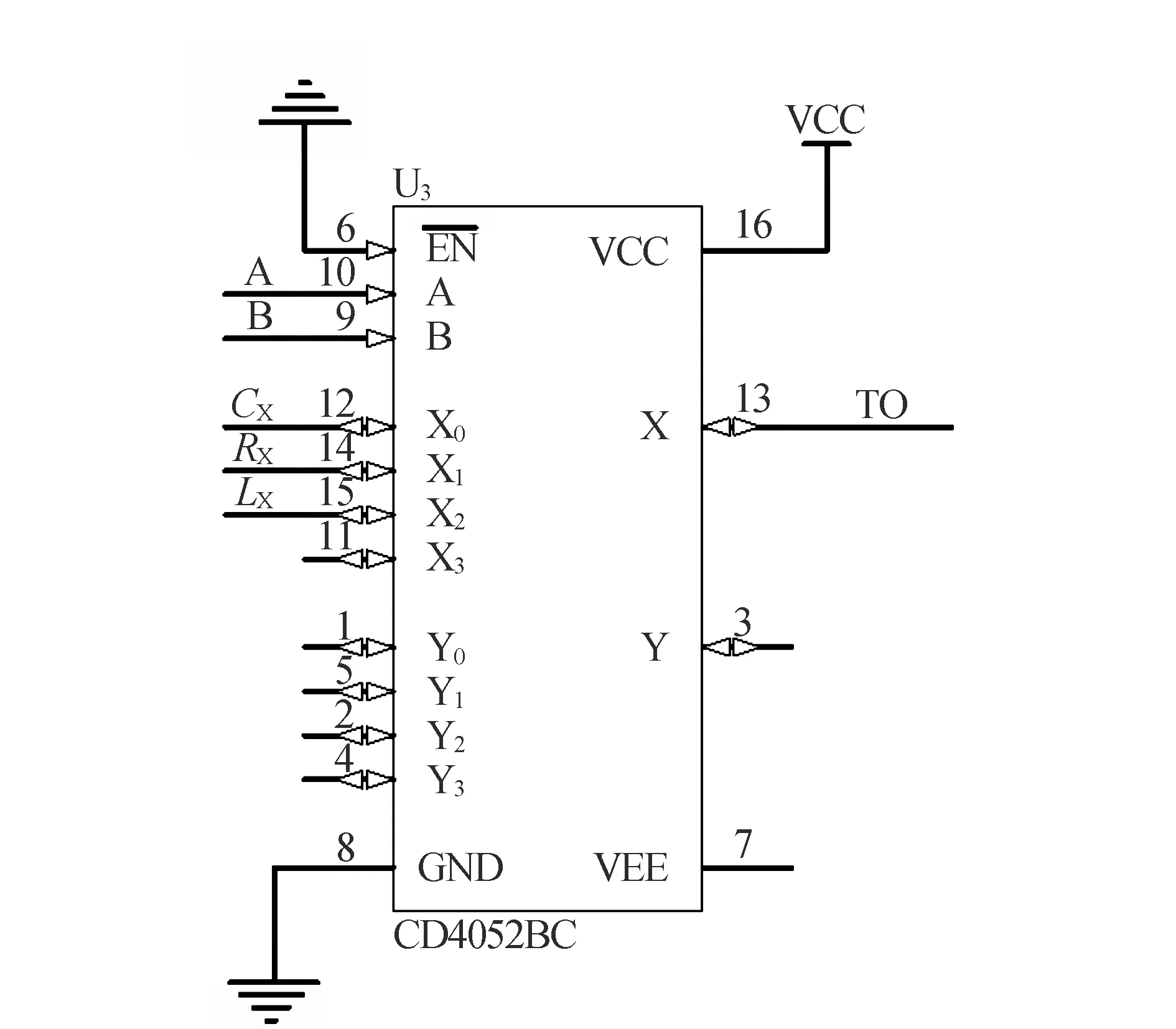

图3是测量电路模块的原理,分别测量参数电阻、参数电容和参数电感。

图3中的P1端口是测量外部电阻RX的端口,系统中测量参数电阻部分采用脉冲计数法,由555电路构成多谐振荡电路,通过计算振荡输出的频率计算被测电阻的大小。

图3 测量电路

根据图3配置的参数,代入由555接成的多谐振荡器的振荡周期公式,得出

T=(R5+RX)×C5×ln2+RX×C5×ln2=

(R5+2RX)C5×ln2.

(1)

由式(1)得出

(2)

由式(2)得出

(3)

图3中P2端口是测量参数电容的端口,参数电容的测量同样采用脉冲计数法。

根据图3中的参数,代入由555接成的多谐振荡器的振荡周期公式,得出

T=R8×CX×ln2.

(4)

由式(4)得出

(5)

由式(5)得出

(6)

图3中的P3端口用来测量参数电感,应用了考毕兹振荡电路工作原理。当振荡器接通供电电源以后,由于电路中的电流从无到有,则有脉动的电信号产生,而脉动的电信号包含很多不同频率的谐波,由于振荡电路只有一个LC谐振回路,也就是需要测量的参数电感L具有选频的功能,当LC谐振回路的固有频率与某一个谐波频率相同时电路会产生谐振。文中的LCR自动测量系统通过对电路参数的设置,使得晶体管处在放大状态和负反馈状态,所以即使电信号脉动的信号程度可能很微弱,配置的晶体管的放大作用和负反馈作用能够让通过LC选频电路选出来的特定频率的脉动幅值不断地增大,最终使晶体管进入饱和区,产生自给偏压,然后放大器的倍数开始减小,最终达到平衡状态,也就是AF等于1的状态,此时信号的振动幅值不再增大。也是因为振荡器只会在特定的某一个频率下才满足振荡的条件,所以通过这种方法得到的频率是唯一的。

根据图3中的参数设置可计算得到考毕兹振荡电路的谐振频率为

(7)

由式(7)得出

(8)

这种方法得到的频率的优点在于电路的反馈电压取自于电容,而电容对晶体管非线性产生的高次谐波则会呈现出低阻抗性,这样在电压的反馈中存在的高次谐波分量就会很小,输出的波形比较好。

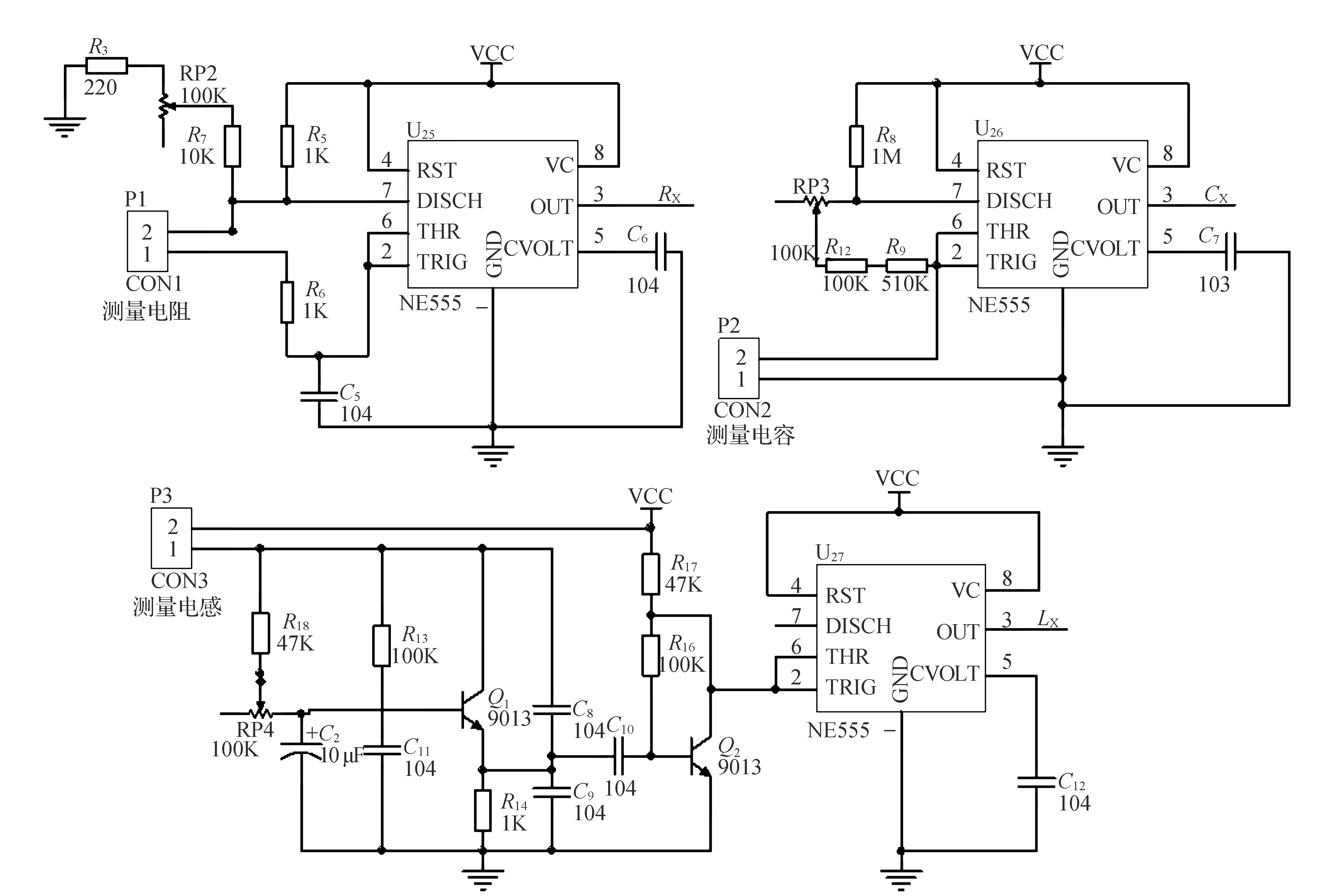

2.2 自动选择电路

图4是自动选择电路模块原理图,利用CD4052实现测量参数类型的自动转换,采用单片机控制CD4052实现被测频率的自动选择。当选择某一个测量参数通道的频率以后,输出频率通过单片机的T1送入单片机进行计数,通过程序控制单片机进行计算,最终得到需要测量参数的值。

图4 自动选择电路

2.3 辅助电路

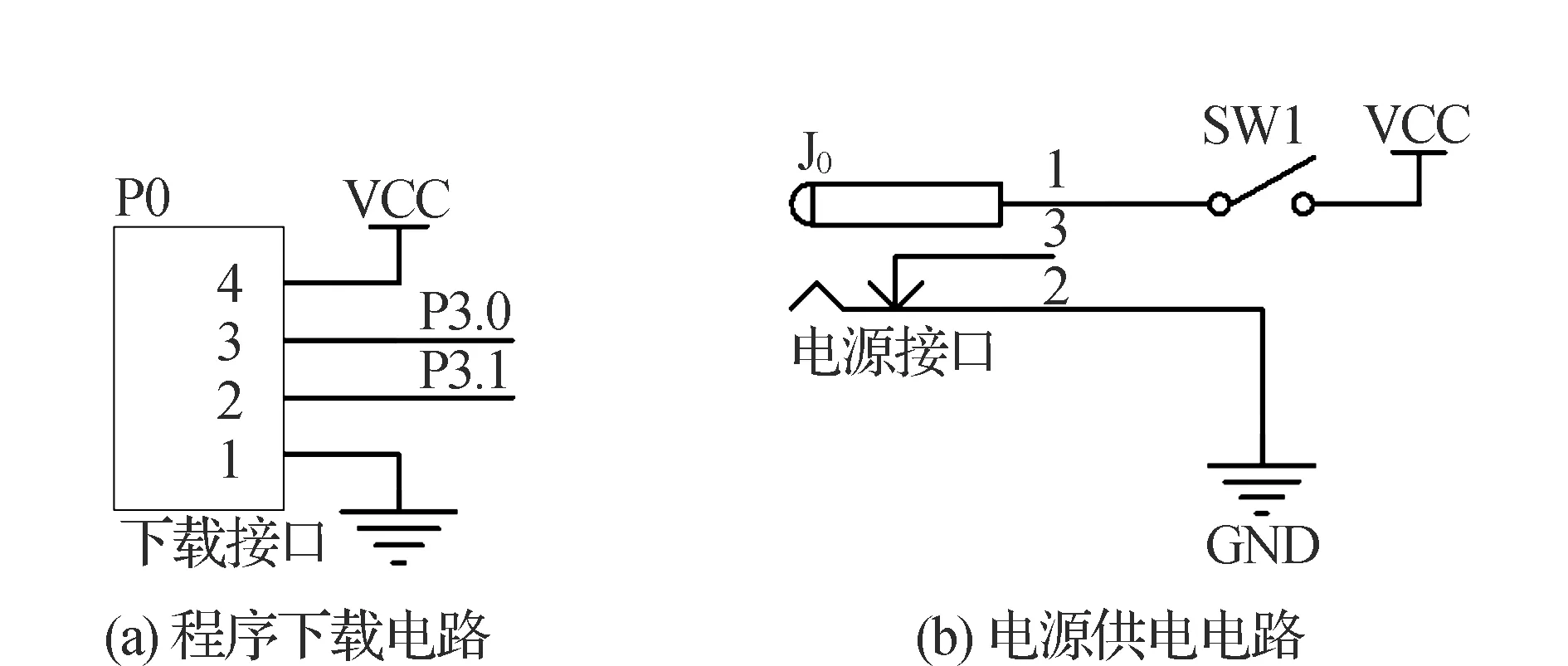

图5(a)是程序下载电路。单片机在下载程序的时候需要供电,也需要电源VCC和GND,下载线需要连接单片机的串行通讯P3.0(单片机的第十引脚)和P3.1(单片机的第十一引脚)。

图5(b)是5 V电源供电电路。其中,J0是DC电源接口,用来连接外部电源,SW1是电源总开关,它是一个自锁开关,J0电源接口供电以后,按下SW1自锁开关,开始对整个电路供电。

图5 辅助电路

2.4 控制和显示电路

图6是控制模块和显示电路模块的原理图,控制模块主要由单片机最小系统、程序和按键选择通道等部分组成,利用单片机的I/O口P3.3、P3.4和P3.6直接与发光二极管相连接,控制程序放在单片机的ROM中。由于测试指示灯为发光二极管,阳极与电源正极相接且每个发光二极管的阴极加限流电阻,所以为共阳极,因此,I/O口输出低电平时,与之相连的相应指示灯会亮;I/O口输出高电平时,相应的指示灯会灭。图中S1是测量电阻键,测量电阻时黄灯亮;S2是测量电容键,测量电容时绿灯亮;S3是测量电感键,测量电感时蓝灯亮,测量的参数值和单位由LCD1602液晶显示。同时利用单片机的I/O口P1.3、P1.4和P1.5分别和S1,S2,S33个测量按键相连接,控制程序也放在单片机的ROM中,用于启动各个被测参数程序的调整。

3 系统软件设计

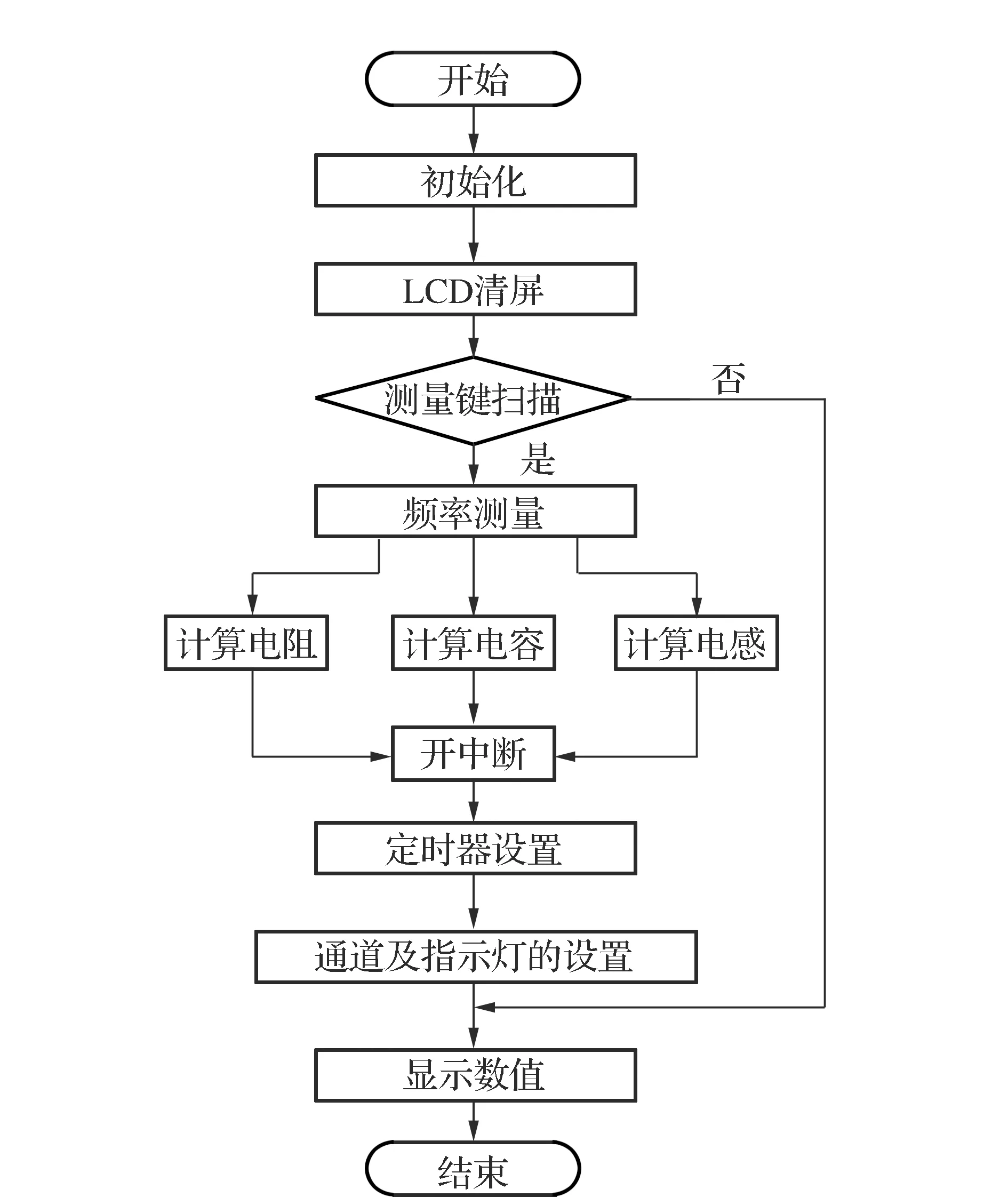

图7是程序功能流程,系统上电时先初始化且清屏,然后再对每个按键按下进行扫描、分析按下的按键来自动确定测量哪个参数,然后通过单片机的开中断到定时器设置,再到通道和指示灯的设置以及采集计算,最后液晶显示出测量的参数值,这些功能都是通过单片机的程序进行控制。

图7 程序功能流程

4 电路仿真

电路仿真如图8所示,图8(a)中黄色发光二极管D1指示测量电阻,图8(b)中绿色发光二极管D2指示测量电容,图8(c)中蓝色发光二极管D3指示测量电感。测量参数的值在LCD1602液晶显示屏显示,第一行MEASURERX(CX或LX)代表测量参数电阻(电容或电感)的符号;第二行显示对应测量的值和单位。通过仿真,验证了程序和硬件电路的可行性。

图8 仿真结果

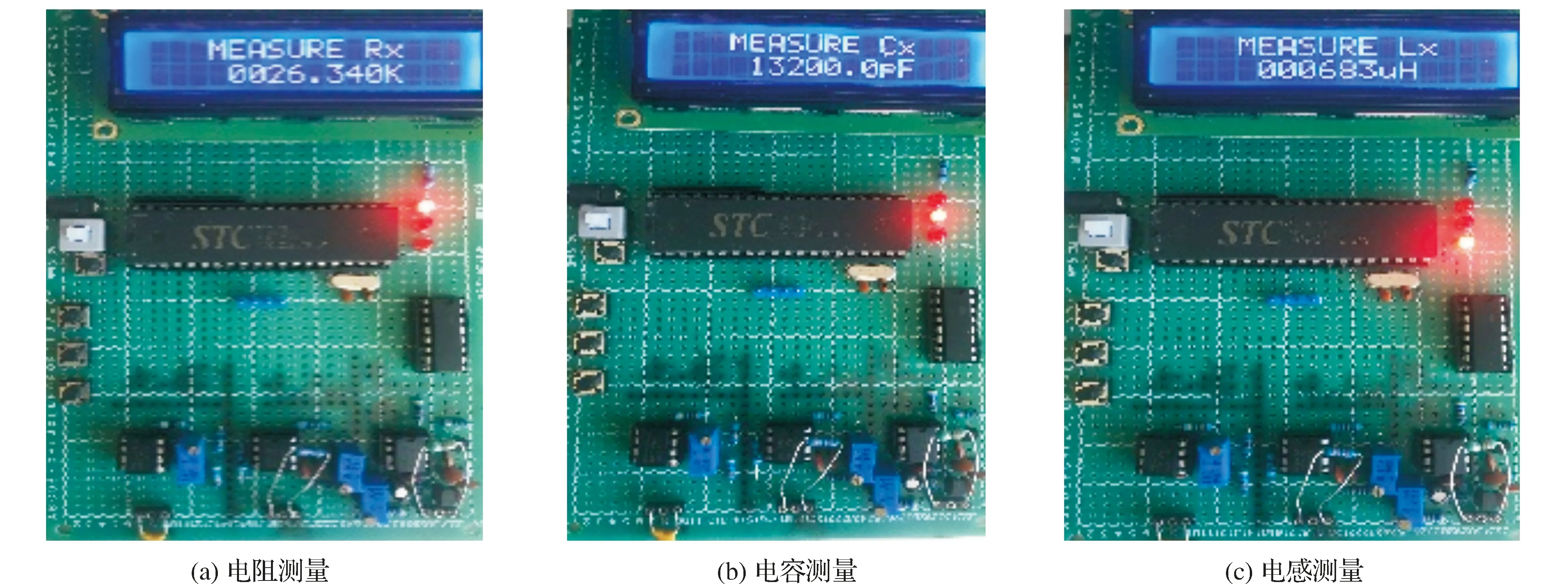

5 实验验证

图9为实验结果,图9(a)、图9(b)、图9(c)分别为测量电阻、电容和电感的结果。本设计中电阻的测量单位显示为K,小数点保留3位;电容的测量单位为pF,保留小数点1位;电感的单位为uH,保留整数。通过实验验证了该设计的可行性和正确性。

图9 实验结果

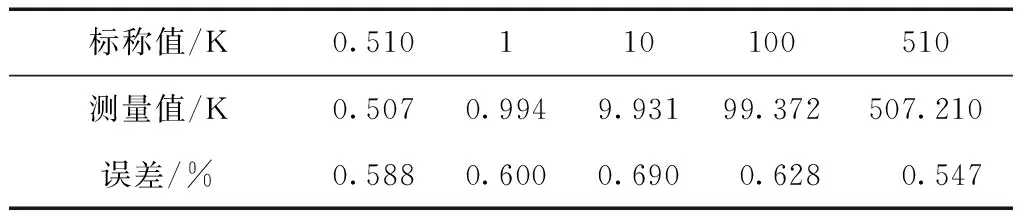

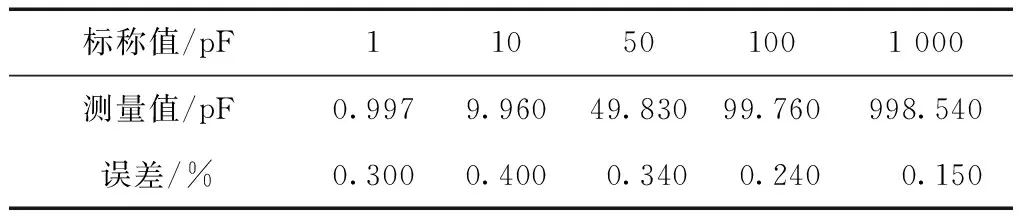

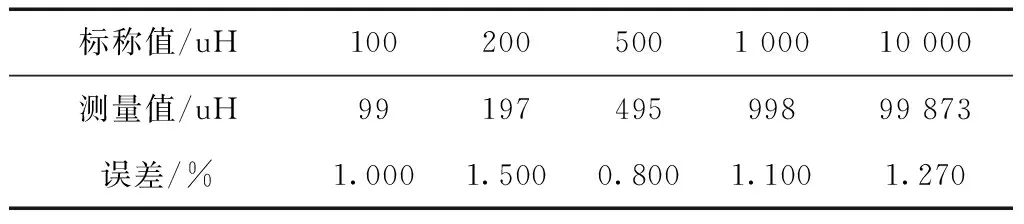

实验中对LCR测量系统的电阻、电容和电感分别取样进行测量,测试数据如表1、表2和表3所示。表1给出电阻的测试数据,表2给出电容的参数设计,表3给出电感的参数设计。这里没有考虑元器件电阻、电容和电感自身的误差,其中,取样的电阻、电容和电感的精度均为±5%。通过实验数据可知LCR测试的测量精度较高。

表1 电阻测量

表2 电容测量

表3 电感测量

6 结束语

综上所述,该系统采用51单片机作为整个控制核心,能够测量参数电阻R、参数电感L和参数电容C,通过程序可调控测量范围,并实现自动量程,测量的参数值由二极管指示和液晶显示共同完成,通过程序控制自动显示小数点和单位。由于单片机的程序设计具有可编程性,所以很多需要硬件实现的功能大多数可在软件上操作实现,这就使得硬件设计的可靠性大大提高且成本低。文中设计的LCR自动测量系统经过keil程序仿真验证、Proteus仿真验证和实验验证均证实本设计的正确性和可行性。