VOCs治理工程安全评价体系研究与构建

杨忠霖,解 强,郝郑平,周红阳

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.中国科学院大学 挥发性有机物污染控制材料与技术国家工程实验室,北京 101408)

0 引 言

近年来,我国挥发性有机物(Volatile Organic Compounds,VOCs)治理技术得到快速发展和应用。与此同时,VOCs治理工程的安全事故时有发生,人员伤亡和经济损失惨重[1]。事故发生的原因包括VOCs的多样性与排放的复杂性、工艺选择不合理、工艺设计缺陷、人为操作失误等[2-3],主要原因是当前针对VOCs治理工程安全的研究严重不足,缺乏系统的安全理论、方法和工具的指导[1]。

相对而言,化工工程的工艺条件更苛刻、工艺系统更复杂、工艺介质危险性更大。然而,分析结果表明,化工工程的安全性明显优于VOCs治理工程[4-6]。主要原因在于现代化工工业对过程安全分析(Process Hazard Analysis,PHA)极为重视,已经开发出定性、半定量及定量的不同分析深度的数十种安全评价方法,在可行性分析、工艺设计、建造、试车、运行维护、工艺改造等各个阶段开展相应的安全评价工作,最大程度保证工程的本质安全[7-9]。VOCs治理工程由各种单元操作和反应单元构成,与化学工程的安全保障措施和事故特征有相似性。因此,体系完整、应用成熟的化工安全评价方法对VOCs治理工程安全的研究工作具有借鉴和指导意义。

笔者对VOCs治理工程的本质进行了分析,概述了化工安全评价方法体系,对比分析了VOCs治理工程与化工过程存在的差异,在此基础上,根据VOCs治理工程的特点修正了相关化工安全评价方法,构建出适用于VOCs治理工程的安全评价体系,以期对VOCs治理工程的安全提供指导。

1 VOCs治理工程的本质

VOCs治理工程常见的技术有吸附、吸收、冷凝、高温焚烧、催化氧化、膜分离、光催化、低温等离子体等[10],涉及到的操作单元,如吸附、脱附、冷凝、吸收、过滤、传热、流体输送等,是典型的化工单元操作,与化工生产过程一样遵循相同的物理学规律,使用类似的设备;涉及的热力燃烧、催化氧化、等离子体氧化、生物降解等反应,均可归为氧化反应,是化工生产中最常见的反应单元之一[11]。VOCs的氧化销毁与化工生产的氧化反应单元在本质上相同,在反应设备构造、运行与维护、可能存在的安全隐患等方面十分相似。因此,VOCs治理工程的本质就是化工过程。

因此,完全有可能将体系完整、发展成熟的化工安全评价方法借鉴、应用于VOCs治理工程。

2 化工安全评价方法概述

迄今,已开发出数十种化工安全评价方法,按照量化深度,大致分为定性评价方法、半定量评价方法与定量评价方法[12]。

定性评价方法是最基本的一类安全评价方法,常根据事物变化规律和评价人员的经验积累对工艺系统的环境、设备、布局、管理等方面进行定性判断,主要用于简单事故场景。化工中常用的定性安全评价方法有安全检查表(Safety Check List,SCL)、人员可靠性分析(Human Reliability Analysis,HRA)、故障假设分析(What-if,WI)、危险与可操作性分析(Hazard and Operability Study,HAZOP)等[13-15]。

半定量分析方法是在定性评价的基础上进一步对危险程度予以分级,对风险大小进行排序,筛选出分析人员应重点关注的安全隐患,适用于比较复杂的事故场景,代表性方法为风险矩阵(Risk Matrix)、保护层分析(Layer of Protection Analysis,LOPA)等[16-18]。

定量分析方法是运用大量试验结果和历史统计资料分析获得的指标和规律,对生产系统的各个方面应用科学的方法构造数学模型进行定量计算的一类评价方法,主要用于重大危险场景的详细分析。定量安全分析方法分为3类:概率安全评价法、危险指数评价法和伤害(破坏)范围评价法。化工中常用的方法和模型有故障树分析(Fault Tree Analysis,FTA)、事件树分析(Event Tree Analysis,ETA)、道化学火灾、爆炸危险指数法(Fire and Explosion Index,F & EI)、自由蒸汽爆炸模型分析(Unconfined Vapor Cloud Explosion,UVCE)等[19-21]。

由于不同的安全评价方法在分析深度、评价目标、适用范围等方面有所不同,单一的评价方法难以对某一系统做出全面评价。因此,在实际应用中,常将多种方法进行组合构建多层次安全评价体系,保证评价质量的同时提高分析效率[22]。

3 VOCs治理工程与化工工程的差异

VOCs治理工程的本质是化工过程,这为将化工安全评价方法应用到VOCs治理工程创造了很好的条件。但2者并非完全相同,在细节上仍存在一些不容忽视的差异,具体表现为:

1)工艺介质危险程度不同。化工过程涉及的物料不仅具有易燃易爆的特性,同时还可能有高毒乃至剧毒,或强腐蚀性,这些物料的量较大。对于VOCs治理来说,大多数VOCs气体以含氧空气为载气,但与化工工程相比,其浓度较低,物料相对安全;虽然组成复杂,但规模普遍较小[23-24]。

2)工艺复杂程度不同。化工生产流程长、工艺复杂、工艺条件苛刻。如乙烯生产从原料裂解到产品产出需12个化学反应和分离单元,最高温度近1 000 ℃,最低为-170 ℃,最高压力为11.28 MPa,最低只有0.07 MPa左右,仪表和控点多达上千个。相对而言,VOCs治理工程工作单元少、流程短、工艺条件更温和[25]。如常见的“活性炭吸附浓缩+催化燃烧”工艺,仅有预处理系统、吸附系统、脱附系统、催化燃烧系统和消防系统5个单元,温度为20~450 ℃,除氮气保护装置的压力为0.8 MPa左右,其他装置则均为常压。

3)工况条件不同。VOCs排放分散,收集工作难度大。运行环境复杂,浓度和流量也时常不稳定。而大部分化工企业都位于化工园区中,分布集中,温度、压力、浓度等工况条件稳定[26-27]。

4)行业分布不同。VOCs排放涉及的行业众多,不仅包括绝大多数化工生产过程,还包括建筑装饰、油品储运、包装印刷、电子制造、餐饮、喷涂等。据统计,涉及VOCs排放的行业至少在120个以上,其中年排放量在1万t以上的有50个以上,行业分布远比化工复杂[28-29]。

5)规模与投资不同。现代化工生产追求规模化,常见的大宗化工产品单厂年产量都在数十万吨至数百万吨,相应的投资多达数十亿元甚至数百亿元。相对来说,非化工行业企业VOCs排放量在每小时数百至数十万立方米,且有机物浓度普遍较低,设备和运营投资在数十万元至数千万元,规模和投资上远小于化工生产[30]。

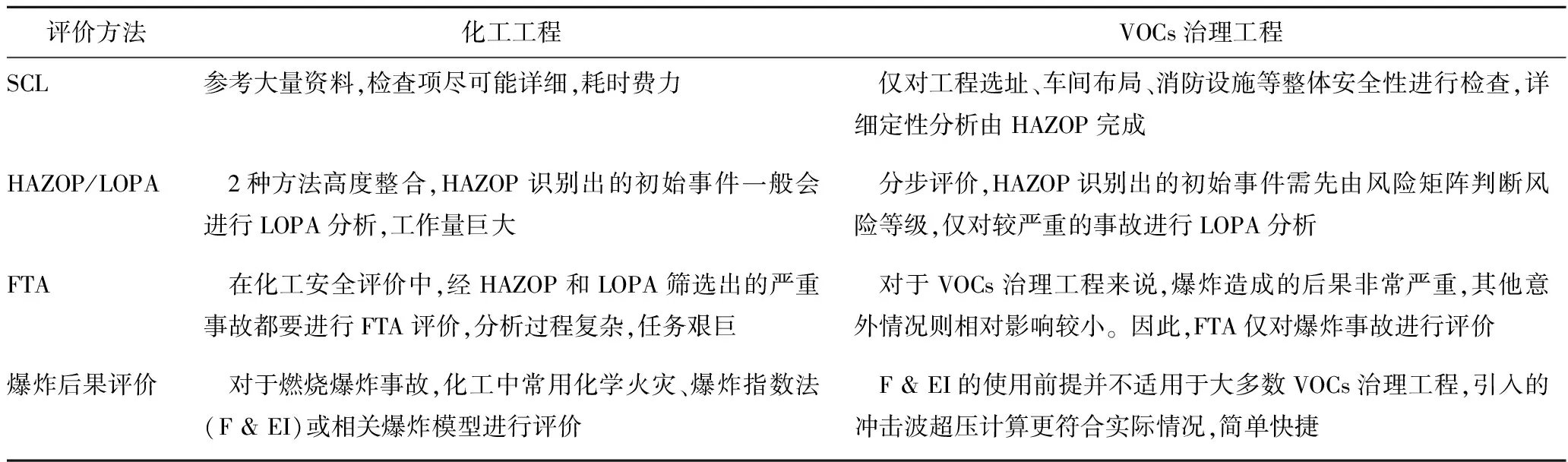

鉴于这些差异,如果直接套用化工安全评价方法,难免出现不适用情况。因此,应充分考虑VOCs治理工程本身的特点,对化工安全评价方法进行适当修正后再使用。

4 VOCs治理工程安全评价体系构建

VOCs治理工程虽不及化工工程的系统复杂,但危险因素较多,不同事故的影响也不同,采用单一安全评价方法难以对治理系统做出全面高效的分析。对于这种情况,可通过构建安全评价体系来解决。

4.1 安全评价方法的选取

选取评价方法时,首先要充分掌握待评价系统的特点。当前,VOCs治理工程同化工工程一样,已经基本实现了自动化,尽管化工常采用复杂的分散控制系统(Distributed Control System,DCS),而VOCs治理工程则利用较简单的可编程逻辑控制器(Programmable Logic Controller,PLC)进行控制,但2者的原理和目的一致,进行安全评价时,应将自动化控制系统作为评价重点[31]。此外,由于VOCs治理工程的本质即为化工过程,2者设计流程相似,因此可供安全评价的资料也基本相同,如管道仪表流程图(Pipe & Instrument Diagram,PID)、工艺物料平衡图(Process Flow Diagram,PFD)、工艺流程说明书等。最后,从事故类型来看,化工工程不仅有燃烧爆炸事故,还包括毒性物质的泄漏、压力设备爆炸、工业腐蚀等[32],而VOCs治理工程则主要为有机气体的燃烧爆炸,其他类型的事故影响较小。

选取评价方法时,还应掌握每种安全评价方法的评价目标、使用范围和优缺点,参考化工安全评价方法的合理性、针对性、适应性、系统性和充分性等原则[33]。与此同时,选取的方法还要兼顾评价体系的构建,使分析过程具有层次感,方法间的信息能够相互流通。

1)定性评价方法。HAZOP是目前化工安全评价中最常用的方法之一,是一种形式结构化、基于“偏差”来寻找系统潜在危险与可操作性分析的方法。其分析过程系统且严谨,对工艺流程中装置、仪表和控制系统的危险识别尤为详细,适用于当前VOCs治理工艺已实现全自动化控制的情况。与此同时,HAZOP分析对于治理工程的选址、车间布局、消防设施等整体安全性的识别能力欠佳,而SCL能很好地弥补这一缺点。因此,在评价体系的定性阶段选用HAZOP和SCL两种方法。

2)半定量评价方法。鉴于定性阶段选用了HAZOP分析对系统进行详细的危险识别,在半定量阶段选用LOPA可与之形成较好的衔接,且LOPA“保护层”的分析理念与VOCs治理工程的安全保障措施十分契合[34]。此外,为了便于进行风险等级的半定量计算,还需引入风险矩阵作为辅助。

3)定量评价方法。定量评价需从评估事故发生的可能性以及事故后果的评估2方面进行,常用衡量指标为人员伤害和设备损失。目前,化工中最常用的计算事故发生概率的方法为FTA,该方法分析过程直观简洁、逻辑清晰、计算准确。且由于VOCs治理工程系统相比化工工程更简单,采用FTA分析不会使计算量过大而导致工作难以开展。化工中用于评价事故严重程度的方法较多,从VOCs治理工程的事故特征来看,可选用指数评价法中的爆炸指数法(F & EI),但该方法的应用前提是系统中可燃物的质量不低于454 kg,否则结果不可靠,并不适用于大多数的VOCs治理工程[35]。在评价人员伤害时,由于VOCs治理工程爆炸事故大都发生在封闭装置内,且人员伤害主要由爆炸冲击波造成而非烧伤,使得化工常用的爆炸相关模型(如蒸汽云爆炸模型,UVCE)同样不适用[36]。对此,笔者将封闭装置爆炸冲击波超压计算引入到VOCs治理工程的后果评估中,对爆炸可能造成的人员伤害做出量化评价,详见第4.4节。

综上所述,通过参考化工安全评价方法选取原则并结合VOCs治理工程的特点,选取安全检查表和HAZOP用于初期的定性分析,随后由LOPA和风险矩阵对较严重事故进一步开展半定量分析,最后再用FTA和冲击波超压计算对严重事故进行定量评估。

4.2 安全评价方法的修正

与化工工程相比,VOCs治理工程的工艺介质更安全、工艺系统更简单,若直接沿用化工中安全评价方法,过于冗余。且从投资和规模来看,大多数VOCs治理工程项目并不足以支撑过于繁杂的安全评价工作。因此,应秉持实用性与合理性原则对选取的化工安全评价方法进行适当调整和简化,在保证各方法分析步骤基本不变的情况下,适当降低评价详细程度、缩减评价事故场景或选用更简洁高效的评价方法。具体的调整情况见表1。

表1 安全评价方法的修正

4.3 安全评价方法的信息共享

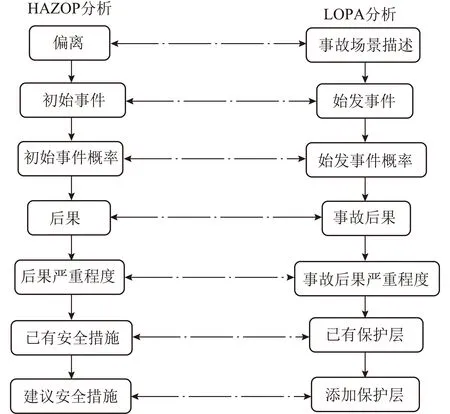

为了构建合理、高效的VOCs治理工程评价体系,加强方法间的信息共享是常用手段之一[37]。HAZOP分析是从“偏差”出发,定性识别出初始事件,并根据历史资料和经验对事件发生频率和严重程度做出判断[38]。LOPA在确定事故场景后,同样需找到始发事件,并判断始发事件发生概率、后果等级等[39]。因此,2者在分析步骤很相似,具体情况如图1所示。

图1 HAZOP分析与LOPA分析的相似性Fig.1 Similarity between HAZOP analysis and LOPA analysis

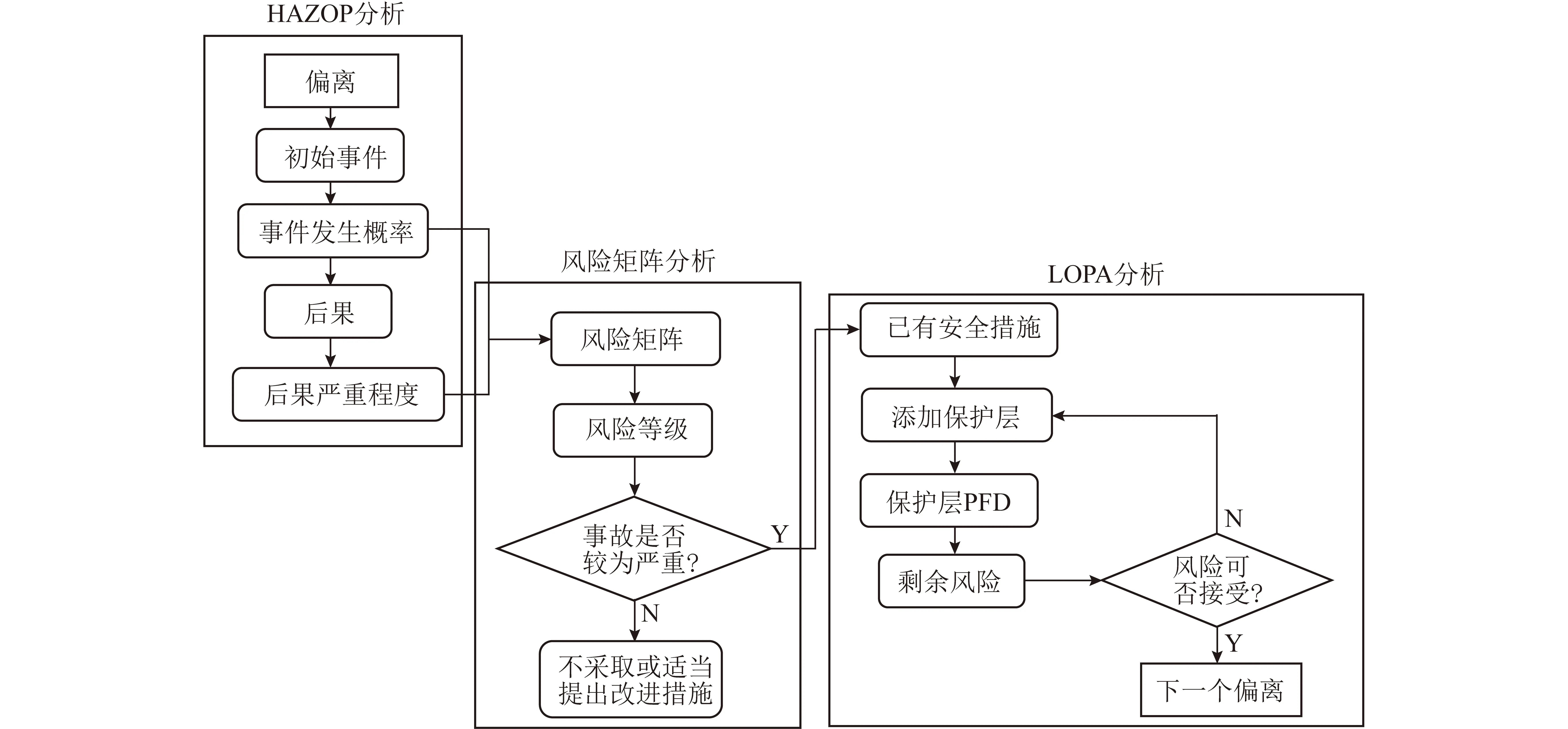

2者的相似性为体系的信息共享奠定了基础,如图2所示,HAZOP分析得到的“偏离”、“初始事件”、“事件发生概率”、“后果”、“后果严重程度”等可直接替代LOPA分析中的“事故场景描述”、“始发事件”、“始发事件概率”、“事故后果”、“事故后果严重程度”等步骤。得到的事件发生概率和后果严重程度直接用于风险矩阵分析,对初始事件的风险等级进行判断,筛选出较严重的事故。随后,LOPA继续对较严重事故进行评价,确定已有安全措施并适当添加保护层,利用保护层失效概率(Probability of Failure on Demand,PFD)计算事故的剩余风险,将其与可接受风险等级对比,直至达到要求为止。

图2 HAZOP/风险矩阵/LOPA信息共享Fig.2 Information sharing between HAZOP/risk matrix/LOPA

此外,对爆炸事故进行FTA分析时,需确定原因事件,而HAZOP分析中识别出的与爆炸相关的初始事件可作为参考。由于HAZOP分析更加系统全面,不仅可提高FTA分析效率,还使分析结果更加完整。

4.4 VOCs治理工程安全评价体系的构建

将选出的化工评价方法经适当修正后构建出VOCs治理工程的安全评价体系,如图3所示。该体系的评价步骤按照定性、半定量、定量的先后顺序逐步推进,最后将所有分析结果编制成安全评价报告。

图3 VOCs治理工程安全评价体系Fig.3 Safety assessment procedures of VOCs treatment project

4.4.1VOCs治理工程整体性定性安全评价

首先利用安全检查表对VOCs治理工程整体安全性做出评价,避免违反基本安全设计原则的情况出现。完整可靠的资料对于安全检查的编制极为关键,尽管当前VOCs治理相关的标准和法规并不完善,但化工类和工程类的相关标准规范同样有很好的安全指导作用,一些常用的标准规范[40-41]见表2。

表2 VOCs治理工程相关标准和规范

4.4.2VOCs治理工程系统性定性和半定量安全评价

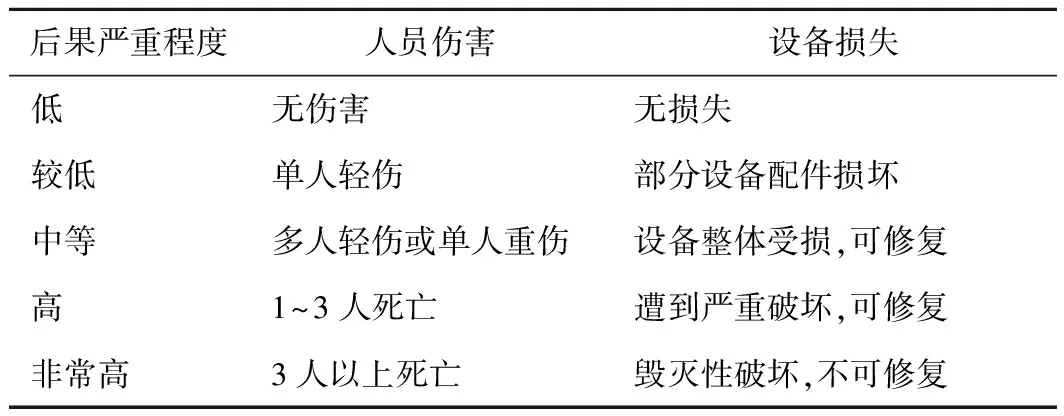

完成整体性安全评价后,进一步利用HAZOP、风险矩阵和LOPA等方法对VOCs治理工程进行详细的危险识别和安全评价。首先由HAZOP逐个节点逐个偏差识别初始事件,确定事故发生频率和严重程度。发生频率可从各大数据库查询,严重程度的划分参考表3。随后,由风险矩阵求出各事故的风险等级,风险矩阵的格式见表4,若风险等级数大于10则为较严重事故,需进一步用LOPA分析,添加可用且经济的保护层,并根据保护层的要求失效概率(Probability of Failure on Demand,PFD)计算剩余风险,直至达到可接受水平。对于较严重事故中的爆炸事故,需继续进行下一步的定量评价。

表3 VOCs治理工程安全事故后果等级划分

表4 风险矩阵

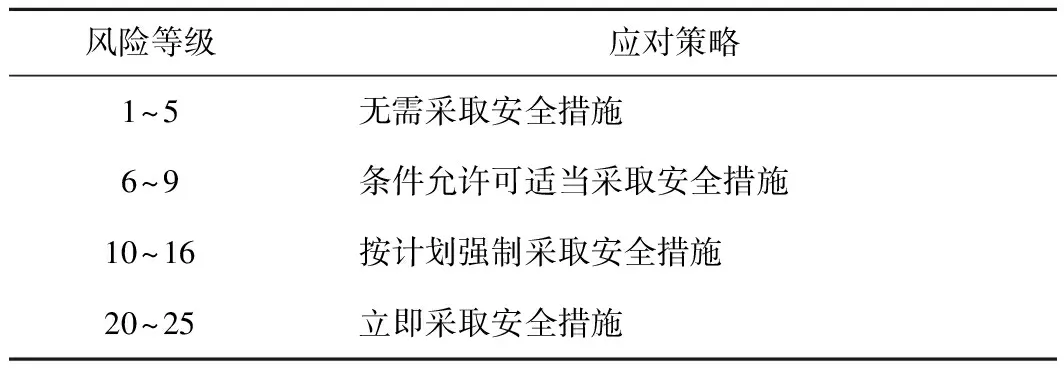

通过风险矩阵得到风险等级后,进一步将其划分为4个区间,对于不同等级区间的事故采取不同的应对策略,具体见表5。

表5 风险等级划分及应对策略

4.4.3爆炸事故定量评价

定量评价分为2部分:利用FTA评价事故发生的可能性和利用冲击波超压计算评价事故后果的严重程度。

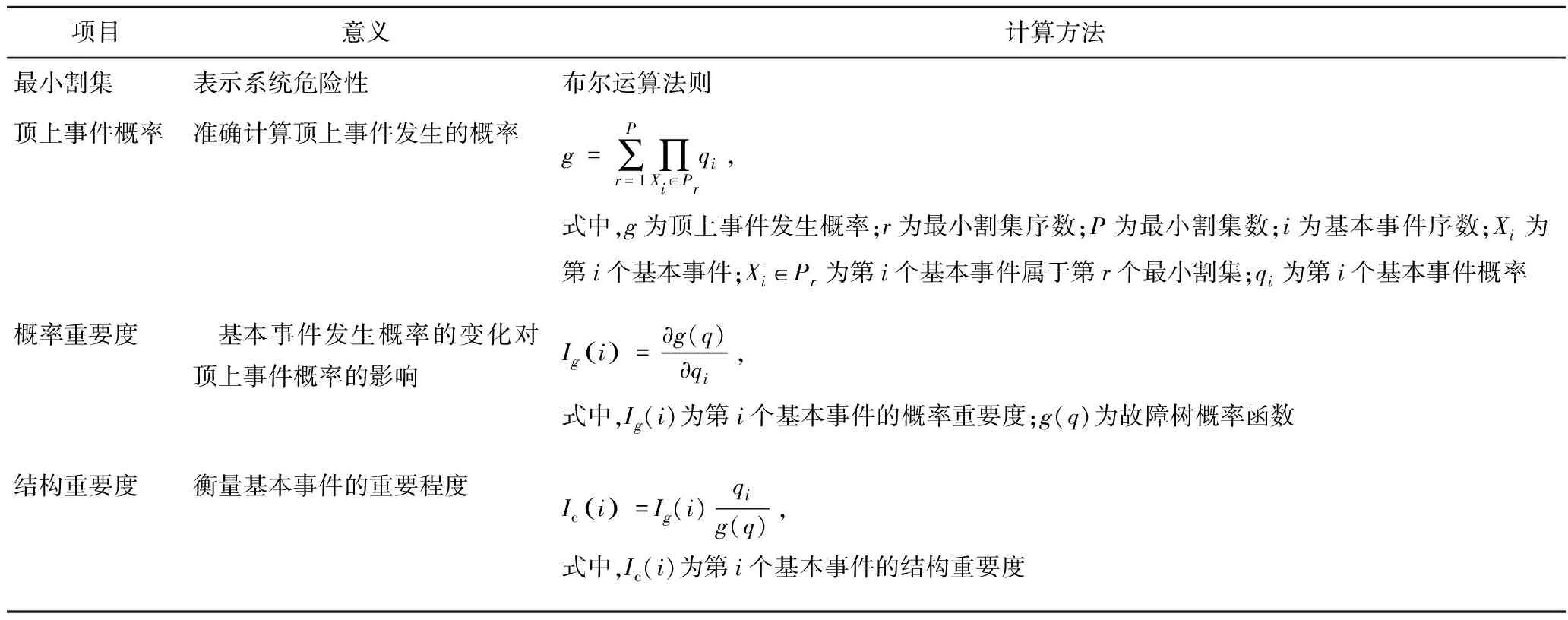

1)FTA分析。鉴于VOCs治理工程事故的特点,只对爆炸事故进行定量评价,确定了故障树分析的顶上事件。中间事件、省略事件和基本事件等的确定需要结合工程资料分析,也可以从HAZOP分析中出现的与爆炸相关的初始事件来确定。厘清所有事件的逻辑关系后,最终绘制成故障树结构图。根据布尔运算法求出最小割集,求出顶上事件发生概率、概率重要度和结构重要度等,具体说明和计算方法[42-44]见表6。

表6 故障树计算说明

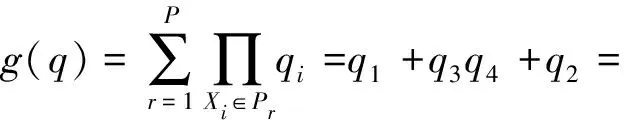

以图4故障树为例,说明事故分析的方法。T为顶上事件,M为中间事件,X1、X2、X3、X4为基本事件,并假设q1=q3=0.1,q2=q4=0.01。根据故障树的逻辑结构,采用上行法易得出T事件的最小割集为{X1}、{X3X4}、{X2}。

图4 某故障树结构Fig.4 A fault tree structure

则顶上事件T发生的概率为

(1)

因此,4个基本事件的概率重要度为

(2)

(3)

以此类推,可计算得到4个基本事件X1、X2、X3、X4的概率重要度,并对其进行排序为X1=X4>X2>X3,表示X1和X4事件发生概率的变化对顶上事件T的影响较大。

根据计算得到的概率重要度进一步计算4个基本事件的结构重要度:

(4)

(5)

同理计算出4个基本事件的结构重要度,得到排序为:X1>X3=X4>X2,表示X1事件的发生概率对顶上事件T的影响较大,应重点关注。

2)冲击波超压计算。有机混合气体爆炸产生的冲击波压力与初始压力、初始温度、浓度、组分以及容器的形状、大小等因素有关[45]。爆炸产生的最大压力可按压力与温度及摩尔数呈正比的规律确定,关系式为

(6)

式中,P、T和n分别为爆炸后的最大压力、最高温度和气体物质的量;Po、To和m分别为爆炸前的最大压力、最高温度和气体物质的量。

由式(1)进一步推导得到爆炸压力(不考虑热损失)计算公式为

(7)

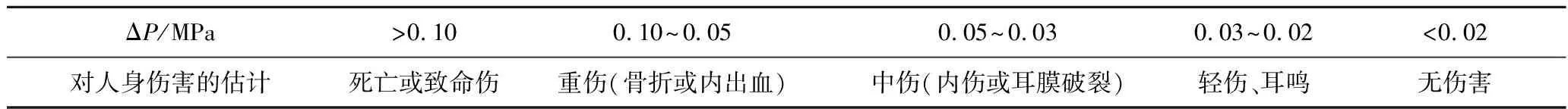

爆炸前后的气体物质的量与VOCs组成有关,相关信息可从气体成分分析报告中获取,爆炸后的温度可通过热力学计算求得。将计算出的爆炸压力与治理设备的结构强度对比,若爆炸压力超过设备抗压强度,则会导致设备炸裂,产生的冲击波会对附近的工作人员造成伤害,伤害标准可参考表7(ΔP为冲击波超压)[46-48]。

表7 爆炸时冲击波超压的人身伤害准则

通过表7和式(8)还可进一步计算出死亡半径、重伤半径等:

(8)

其中,R为比例距离,是爆炸中心的距离r与爆炸物药量W的立方根之比,其中W按TNT当量计算,kg。

5 结 论

1)由于VOCs治理工程的本质为化工过程,所以将化工安全评价方法应用到VOCs治理工程中可行,但2者在诸多细节上仍存在不可忽视的差异,需充分考虑VOCs治理工程的特点选取评价方法并进行适当修正。另外,采用单一评价方法往往无法对VOCs治理系统进行全面高效评价,将多种方法组合,构建多层次安全评价体系既能保证分析质量,还能提高评价效率。

2)在本文构建的集安全检查表、HAZOP、风险矩阵、LOPA、FTA和冲击波超压计算为一体的安全评价体系中,HAZOP分析得到的初始事件频率和后果严重程度可作为风险矩阵分析的数据来源,风险矩阵对事故风险等级的判断可筛选出较严重的事故,以便进一步开展LOPA分析,HAZOP识别出的初始事件还可以为FTA分析提供原因事件。

3)该体系充分发挥了不同评价方法的优势,实现了不同方法间的信息共享,评价过程系统、高效、有层次。