开挖密实砂绞刀研制与应用

林 森,苏召斌,李章超,张润喜,吴瑞祥

(1.中交天津航道局有限公司,天津 300461;2.天津市疏浚技术企业重点试验室,天津 300457)

我国东部沿海广泛分布着大量密实的铁板砂,如京唐港、黄骅港、黄河三角洲、如东海滩、长江口南汇嘴、杭州湾北岸乍浦海滨、瓯江口、闽江口等[1]。在风暴潮多发的黄骅港,风暴潮过后较粗的粉粒率先快速沉积在黄骅港航道附近形成难以清淤的铁板砂[2]。滨州港航道疏浚工程也曾出现过类似情况,航道内回淤的密实粉土平均标准贯入击数超过30 击,导致绞刀功率1 200 kW 的绞吸挖泥船施工效率急剧下降。为提高类似铁板砂和密实粉土的挖掘效率,开展大功率密实砂绞刀的研发工作。

为了满足密实砂切削的功率要求,选取绞刀功率2 000 kW 的“天麒号” 为应用对象进行研发。通过回淤密实粉土切削性能试验研究,优化了刀齿的切削角,提出减小刀臂厚度、宽度及线型的优化方案。将绞刀挖掘过程受力分析的结果加载到绞刀三维模型上,对绞刀本体的结构刚强度进行校核,并实船验证该绞刀切削阻力明显降低,有效提高了密实砂土和密实粉土的挖掘效率。

1 试验方法

通过多种制备方法的研究及小试,制备了3 箱不同标准贯入击数的试验用密实粉土,经试验检测均超过20 击,孔隙比小于0.75。利用自主研制的切削刀具,在不同切削角(30°、45°、60°)、不同切削深度(90、120、150 mm)和不同切削速度(0.8、1.2 m∕s)的工况下,进行1 个和3 个刀齿的水下切削试验研究。通过对试验结果进行分析,得到密实粉土的切削阻力特性,推导出密实粉土切削阻力与刀齿切削角度、切削速度、入泥深度等参数的关系。同时,利用自主研制的试验装置进行刀齿入泥的压力试验,找出单位面积所受压力的大小与入泥深度的关系。

2 绞刀设计

根据“天麒号” 绞吸挖泥船绞刀驱动功率、桥架钢圈直径、绞刀轴安装高度、密实砂土挖掘特点等因素,确定绞刀主要参数:刀圈外径2 960 mm,刀圈内径2 530 mm,大圈厚度180 mm,绞刀安装高度930 mm,绞刀总高约1 995 mm,总共57 个刀齿,其中护圈刀齿6 个,绞刀总质量约12.5 t(图1)。

图1 大功率密实砂绞刀

2.1 刀齿切削角

密实粉土切削试验总结的切削力计算经验公式表明:刀齿切削角与切削阻力呈正相关,切削角越小切削阻力越小;而刀齿入土压力试验表明,刀齿切削角与入土压力负相关,切削角越小入土压力越大。综合上述2 个关系,再结合刀齿切削角与刀齿无功磨损的关系,密实砂绞刀刀齿的切削角选择45°~49°,其中靠近绞刀顶部的几个刀齿切削角偏小。

2.2 刀臂断面外形

密实砂挖掘过程中,刀齿先行入土,而刀臂外端面也接触土体—并参与挖掘,这类绞刀刀臂上焊接的齿座有保护刀臂的翼片,翼片断面呈锐角三角形(图2),相当于刀臂的刃口,有利于减小刀臂切削阻力,因此密实砂绞刀采用图2a)断面形式。

图2 绞刀刀臂翼片断面

2.3 优化刀臂设计

绞刀刀臂线型由内、外2 条轮廓线确定,在刀臂外轮廓线不变的情况下,将刀臂内轮廓线适当外移,有效降低刀臂的切削阻力。同时,刀臂设计得更薄、刀臂宽度更小,减小刀臂无功磨损面积,同样可减小刀臂切削阻力。

3 受力分析与强度校核

按照密实砂绞刀的设计方案建立三维模型,利用自主开发的绞刀受力分析计算软件[3],对绞刀挖掘密实砂的多种工况条件进行受力分析,并将受力分析结果加载到绞刀三维模型上,对绞刀本体结构刚强度进行校核。

3.1 受力分析

绞刀载荷的分析方法:针对绞刀不同转速、横移速度、倾角和切削深度的工况条件(表1),计算各刀齿受到的切向力Fτit、法向力Fnit、轴向力Fait,其中i表示刀齿号、t为时刻,再将各刀齿力按照横移方向、顶推方向、对地垂向分解求和,得到绞刀横移载荷FXt、顶推载荷FYt、对地载荷FZt,根据刀齿切向力Fτit、刀齿半径ri、角速度ω,计算出绞刀功率Pt[4]。

表1 计算工况条件

续表1

3.2 强度校核

将上述工况的受力计算结果加载到密实砂绞刀三维模型上,利用有限元分析软件计算出绞刀本体结构的应力应变情况,可知绞刀本体最大应力约为284 MPa(图3)。为保护绞刀本体,提出一种梯度失效保护的设计理念,即绞刀本体安全系数取值>齿座>刀齿,因此绞刀本体结构安全系数取1.5,绞刀本体结构的屈服强度≥426 MPa。选用高强度低合金钢作为绞刀本体材料满足强度要求,并依据材料成分优化了绞刀本体的焊接工艺。

图3 绞刀在危险工况下的变形

4 实船应用与结论

“天麒号” 绞吸挖泥船公称生产量为4 500 m3∕h,绞刀转速30 r∕min,绞刀功率2 000 kW,由2 台电机驱动。“天麒号” 在启东吕四港挖掘密实粉土工程中应用了该密实砂绞刀,通过与原船SC40 绞刀对比试验,验证了该密实砂绞刀的挖掘性能良好。

4.1 更换绞刀当天变化情况

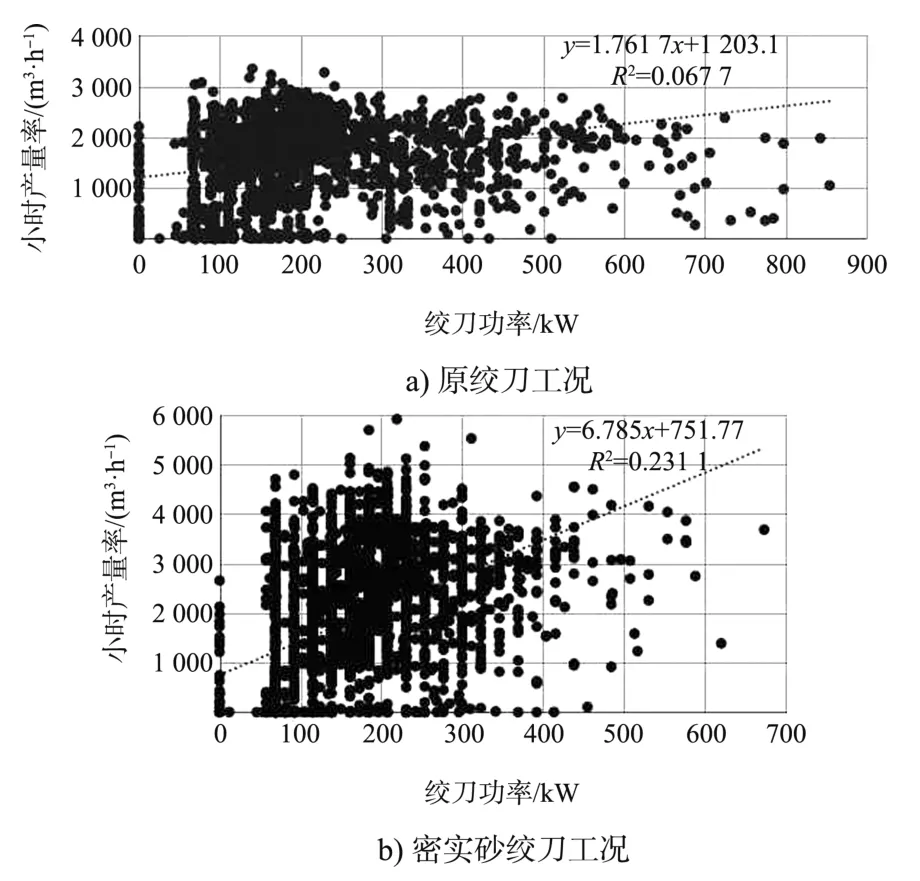

采集更换密实砂绞刀当天前后各7 h 施工数据进行对比分析,绘制离散点图表(图4)。其中图4a)工况点基本分布在图表下半部分,而图4b)工况点分布在左半部分,说明使用相同绞刀功率时,密实砂绞刀的挖掘产量明显提高。

图4 更换绞刀前后离散点分布

4.2 大数据分析

取更换绞刀前后连续7 d 施工的数据作为研究对象,为了提高数据分析的合理性,过滤掉停工检修、吹水、倒桩等不正常施工数据,求每天的平均值,汇总两款绞刀的数据(表2)。

表2 绞刀实船对比试验数据

将数据离散点拟合出单位时间产量率与绞刀电机功率线性方程(图5),可以看出密实砂绞刀直线在原绞刀之下,表明单位时间产量率相同时,密实砂绞刀切削阻力更小。从另一个角度分析,绞刀功率相同时,密实砂绞刀单位时间产量率明显高于原船绞刀,挖掘能力明显提高。

图5 单位时间产量率与绞刀电机功率关系

5 结论

1)密实砂绞刀刀臂空间形状设计合理,刀齿切削角、齿位角选取恰当。

2)在施工条件基本相同的情况下,密实砂绞刀切削阻力明显小于原船绞刀,提高了挖掘效率。