人字闸门支枕垫块冲蚀分布规律*

张明松,王恩恒,陈 维,肖锦志,庄 桥

(1.三峡大学 机械与动力学院,湖北 宜昌 443002;2.武汉理工大学 航运学院,湖北 武汉 430063)

人字闸门的工作温度随季节变化较大,一般温差可达40~50 ℃,人字闸门中部的侧向变形可达5~6 mm[1],导致支枕垫块斜接缝上下部分垂直度会发生改变。孙庆等[2]发现葛洲坝三号船闸实际垂直度检测结果下部大于上部值达4 mm,这会导致上部支枕垫块接触传力封水,而下部出现高速水流对支枕垫块进行冲蚀。在水流冲刷的作用下,沙粒会对支枕垫块进行碰撞冲击,支枕垫块表面逐渐形成一个个凹坑和贯穿槽,严重影响支枕垫块的传力与止水性能。

目前国内外对于支枕垫块的研究主要有两个方面:1)支枕垫块的修补与安装。如邴邵峰等[3]针对三峡永久船闸的支枕垫块安装细节进行优化,在保证精度和质量的前提下缩短施工工期;郑卫力[4]针对支枕垫块已产生的坑槽等缺陷采用多种修补工艺进行比对,分析出不同缺陷宜采用的不同工艺,对支枕垫块的修补与更换具有一定参考意义。2)支枕垫块的结构优化。如彭智祥[5]针对人字闸门支枕垫块的工作原理提出将垫块与橡胶水封件进行组合的一种结构,在满足功能要求的前提下,大幅降低成本,并缩短工期;Eick 等[6]针对支枕垫块安装困难以及更换成本高等缺点提出一种不连续支枕垫块方案,通过对该方案进行有限元仿真,分析其应力分布,得出不连续支枕垫块的最佳长度,为人字闸门支枕垫块的改造与优化提供了参考。然而以上研究只对支枕垫块的缺陷进行粗略描述,对支枕垫块冲刷磨损分布规律的影响因素研究较少。

人字闸门运行过程中,支枕垫块起到传力和止水的作用。其表面的缺陷会迫使闸门上的荷载重新分布,增大良好区域的局部荷载,进而加快支枕垫块良好区域的磨损。易疲劳区域的应力增加会降低支枕垫块的使用寿命,如果支枕垫块没有及时修理或更换,将进一步缩短闸门的使用寿命。因此,支枕垫块冲刷磨损分布规律的研究可以为支枕垫块的寿命预估以及更换提供参考依据。

本文重点针对支枕垫块的冲蚀分布规律进行研究,采用离散相模型(discrete phase model,DPM),通过Fluent 软件进行数值计算,比较不同工况下冲蚀分布情况分析支枕垫块冲刷磨损区域分布与粒径、上游压力、沙粒质量流量的关系。

1 支枕垫块冲蚀仿真

1.1 研究对象

本文只分析支枕垫块表面的冲蚀分布,故忽略支枕垫块的安装内部构造。为简化计算,截取100 mm 长度的支枕垫块三维模型作为冲蚀计算模型。其中支枕垫块间缝隙设为5 mm。支枕垫块冲刷模型中间截面见图1,支枕垫块表面坐标区域为-90~90 mm,其中-90~0 mm 为上游区域,0~90 mm为下游区域。支枕垫块材料为45 号钢,材料性能参数见表1。

图1 支枕垫块截面(单位:mm)

1.2 控制方程

由于模型中固体颗粒体积分数较低,可以忽略颗粒之间的相互作用以及颗粒体积分数对连续相的影响[7]。因此选用离散相模型。

连续性方程:

动量方程:

式中:t为时间;ρm为混合密度;∇为梯度算子;vm为质量平均速度;m·为由于气穴或用户定义的质量传递;p为压力;um为混合黏性;g为重力加速度;F为体积力;n为相数;αs为第s相的体积分数;ρs为第s相的密度;vdr,s为第s相的滑移速度。

1.3 湍流模型

采用剪切应力传输(shear stress transfer,SST)的k-ω的方程模型,相对于标准k-ω模型考虑了剪切应力的波动传播与正交发散项,从而使方程适用范围更广且具有较高的精度。方程为:

式中:k为湍流能量;ω为扩散速率;ρ为密度;ui为流速分量;xi、xj为空间方位分量;Gk为湍流能量方程的产生项;Gω为扩散速率方程的产生项;Γk、Γω分别为k、ω的有效扩散项;Yk、Yω分别为k、ω的发散项;Dω为正交发散项;Sk、Sω为用户自定义项。

1.4 冲蚀模型

冲蚀速率Rerosion公式为:

式中:Nparticle为冲击壁面的颗粒数量;为冲击壁面的颗粒质量流量;C(dp)为颗粒粒径函数;α为颗粒路径与壁面间的冲击角;f(α)为冲击角函数;v为颗粒相对于壁面的速度;b(v)为颗粒相对速度指数函数;Aface为壁面面积。

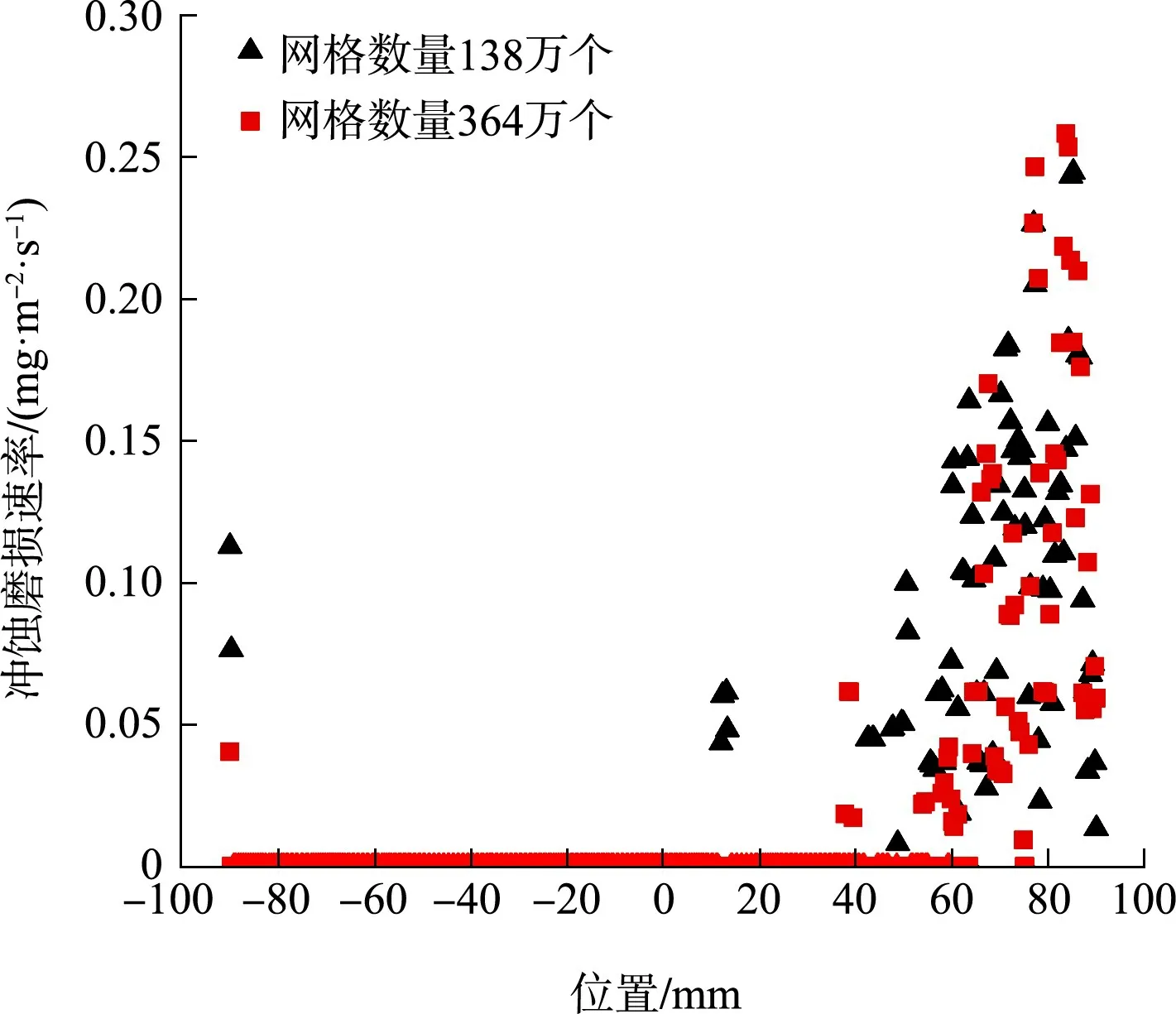

1.5 网格无关性检验

本文主要研究支枕垫块表面的冲蚀磨损,划分网格时,缝隙处网格加密,远离缝隙处网格逐渐稀疏。为确保仿真计算结果合理,进行网格无关性验证。对支枕垫块缝隙处进行网格加密处理后,得到的冲蚀较严重区域的分布区间与未加密时大致吻合,见图2。可以看出,本文划分的网格数量能够满足计算精度要求。

图2 冲蚀速率分布

2 工况及参数设置

2.1 数值模拟计算工况

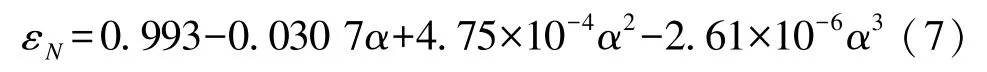

为研究支枕垫块表面的磨损分布规律,本文以液态水为连续相,石英沙为离散相介质。石英沙形状简化为球状颗粒,密度为2.65 t∕m3;支枕垫块间缝隙大小为5 mm,下游压力为0.16 MPa,沙粒粒径为0.01、0.1、1、10、100 μm,上游压力为0.20、0.24、0.28、0.32、0.36 MPa,沙粒质量流量为0.2、0.4、0.6、0.8、1.0 kg∕s,工况参数设置见表2。

表2 数值模拟工况参数

在其他条件不变的情况下,沙粒质量流量决定流体的含沙量,含沙量X公式为:

式中:Q沙为沙粒质量流量;Q水为水质量流量;ρ水为水的密度。

2.2 参数设置

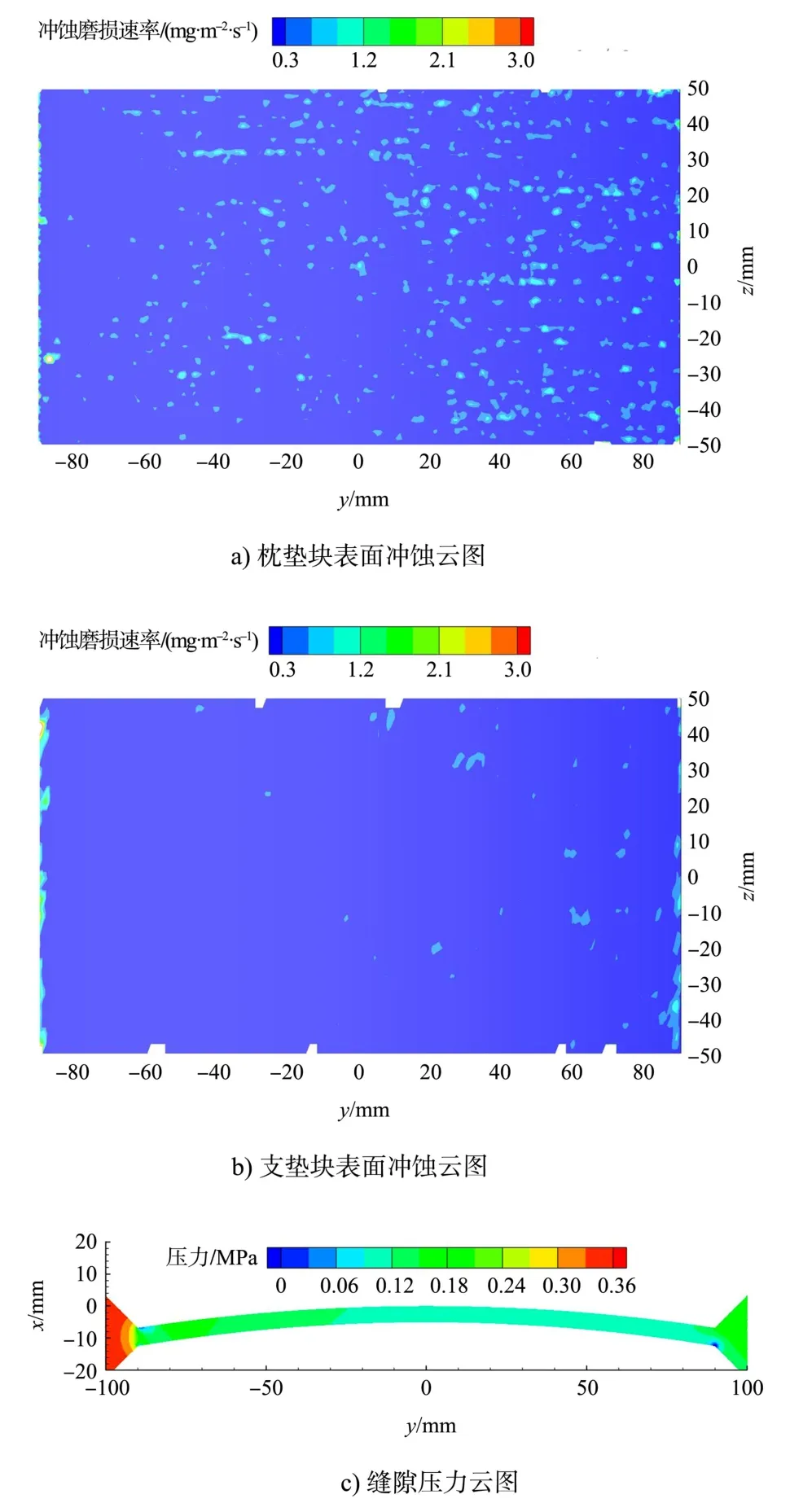

本文针对支枕垫块表面进行冲蚀研究,支枕垫块缝隙流是由人字闸门两端的水头差造成的,所以在计算过程中,进口边界设置为pressure-inlet,出口边界定义为pressure-outlet,利用标准壁面函数法,壁面采用无滑移边界条件,设置壁面条件为wall 壁面;对于离散相的颗粒,DPM 模型中进口和出口处采用逃逸(escape),壁面采用reflect 条件,reflect 系数公式[8]见式(7)(8),颗粒相对速度指数取2.6。

法向反弹系数:

切向反弹系数:

式中:α为颗粒冲击角。

由于固体颗粒与壁面碰撞的时候冲击角度不同,反弹后的路径也不同,对DPM 模型中有关冲击角函数参数按表3 进行设置。

表3 冲击角函数参数

3 冲蚀模拟结果对比分析

3.1 支垫块与枕垫块仿真对比

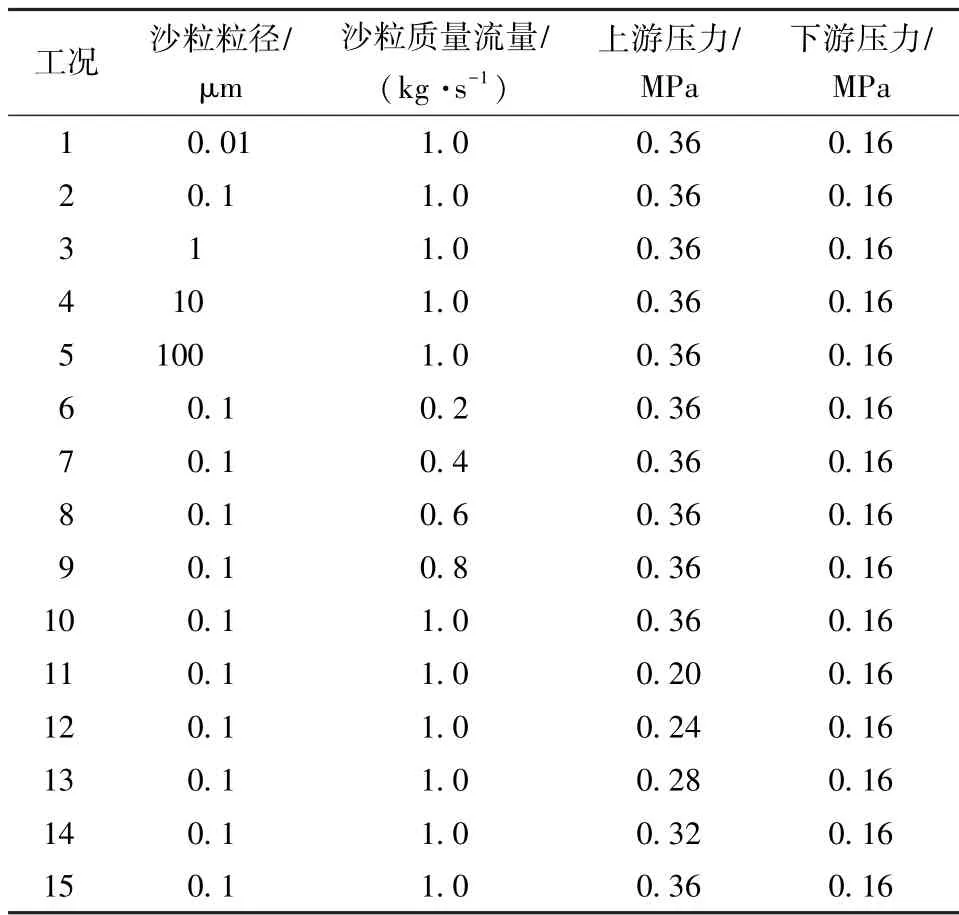

首先以工况1 作为基础算例,结果如图3 所示。

图3 工况1 的冲蚀模拟结果

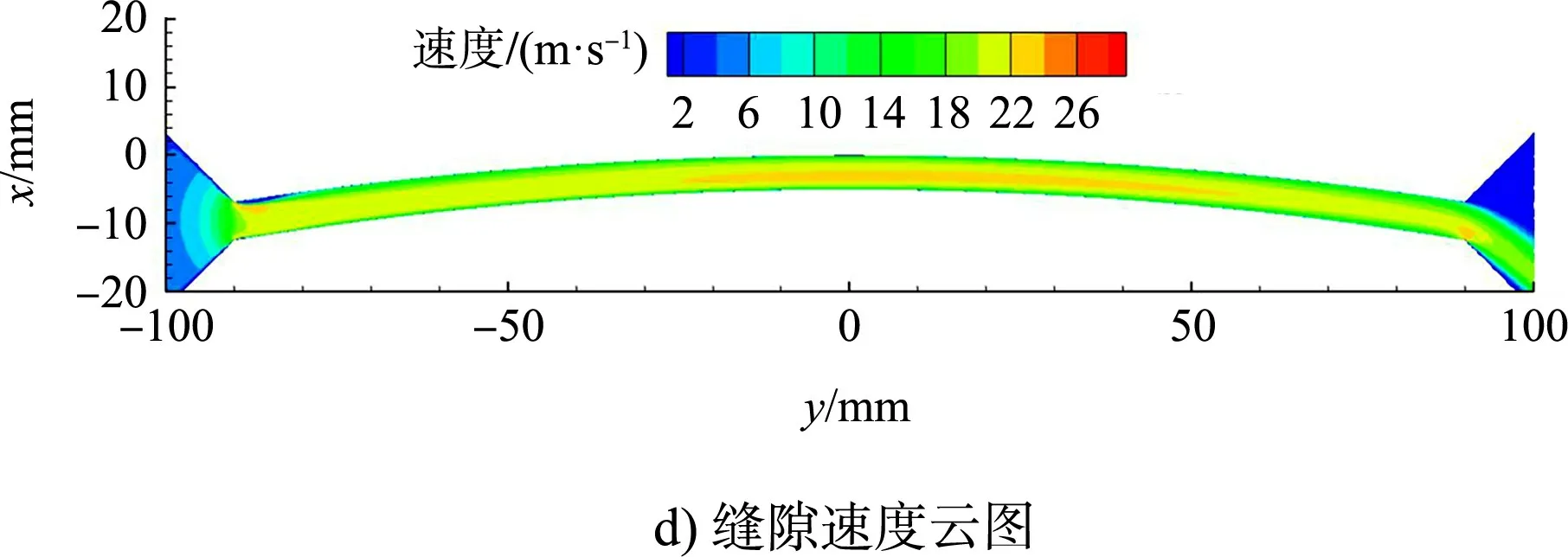

由图3a)、b)可以看出,支枕垫块表面上游端部以及上下两侧都出现了局部缺失,这是由于缝隙入口处的冲蚀率远大于其他区域,为了使其他部位的冲蚀云图显示清晰,将冲蚀范围上限设为3 mg∕(m2·s),数值大于冲蚀上限的部位将呈现局部缺失。上下两边界周围出现了局部缺失,这是由于颗粒撞击壁面反射到近壁端,造成近壁端冲蚀速率远大于其他部位。

由图3c)可以看出,缝隙入口处靠近枕垫块端与出口处靠近支垫块端出现明显压降,这为空化的产生提供了有利条件。当空化产生时,气核生长膨胀为空泡,对周围水流流速起抑制作用,从而使空化区域流速明显小于周围流速,如图3d)所示。空化会对支枕垫块造成空蚀,加速支枕垫块表面的磨损。

对比图3a)、b)可以看出,枕垫块的冲蚀速率远大于支垫块的冲蚀速率,这主要是由流体在流经缝隙处受离心力[9]作用所引起的,大量流体被甩向曲率半径较大的枕垫块的凹面,加剧了枕垫块凹面的冲蚀破坏程度,本文将重点对枕垫块表面的冲蚀分布进行研究。

3.2 沙粒粒径对冲蚀分布的影响

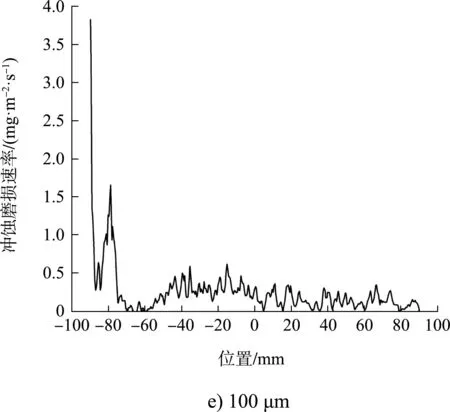

工况1~5 的数值计算结果如图4、5 所示。

图4 沙粒粒径变化时枕垫块表面总冲蚀速率变化曲线

由图4、5 可看出,随着粒径的增大,枕垫块表面的总冲蚀速率呈增长趋势。这是由于沙粒的运动总体受到惯性力、曳力和二次流[10]的作用。惯性力维持沙粒沿切向运动,粒径越大颗粒的惯性越大,越容易偏离流线方向对枕垫块表面造成冲蚀。曳力维持沙粒沿流线方向运动,二次流驱使沙粒沿凹面向凸面的周向运动,且沙粒尺寸越小,曳力与二次流对沙粒作用越显著。图5a)、b)表明当粒径为亚微米级时,沙粒受到的惯性较小,曳力占据主导作用,沙粒运动轨迹趋向于流场方向,冲蚀主要分布在缝隙下游侧。对比图5a)、b)可以发现,粒径为0.01 μm 时上游端有明显冲蚀,而0.1 μm 时上游端几乎没有冲蚀。这是由于粒径越小,二次流对颗粒的影响越大,驱使沙粒沿从枕垫块向支垫块的周向运动,撞击支垫块后反弹撞击枕垫块,这是造成0.01 μm 时枕垫块总冲蚀速率略大于0.1 μm 时的因素之一。当粒径较大时,惯性力占据主导作用,粒径增大,惯性力及碰撞能随之增大,导致最大冲蚀率随粒径增大而增大。当粒径增大到一定程度时,总磨损率趋于平稳,这是由于随着粒径的增加,沙粒与壁面的相互作用次数和强度均下降,因此接触面总冲蚀速率随粒径的增加而减小,磨损区域由下游侧向上游侧逐渐偏移。由于缝隙较小,当粒径过大时,沙粒进入缝隙愈发困难,碰撞多发生在入口处,入口处磨损速率急剧增大。

图5 沙粒粒径变化时枕垫块(z=0 mm)冲蚀速率分布曲线

3.3 沙粒质量流量对冲蚀的影响

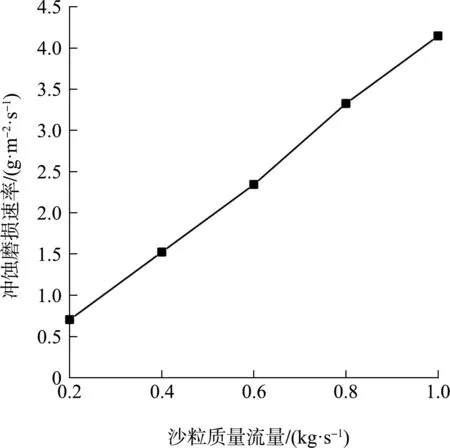

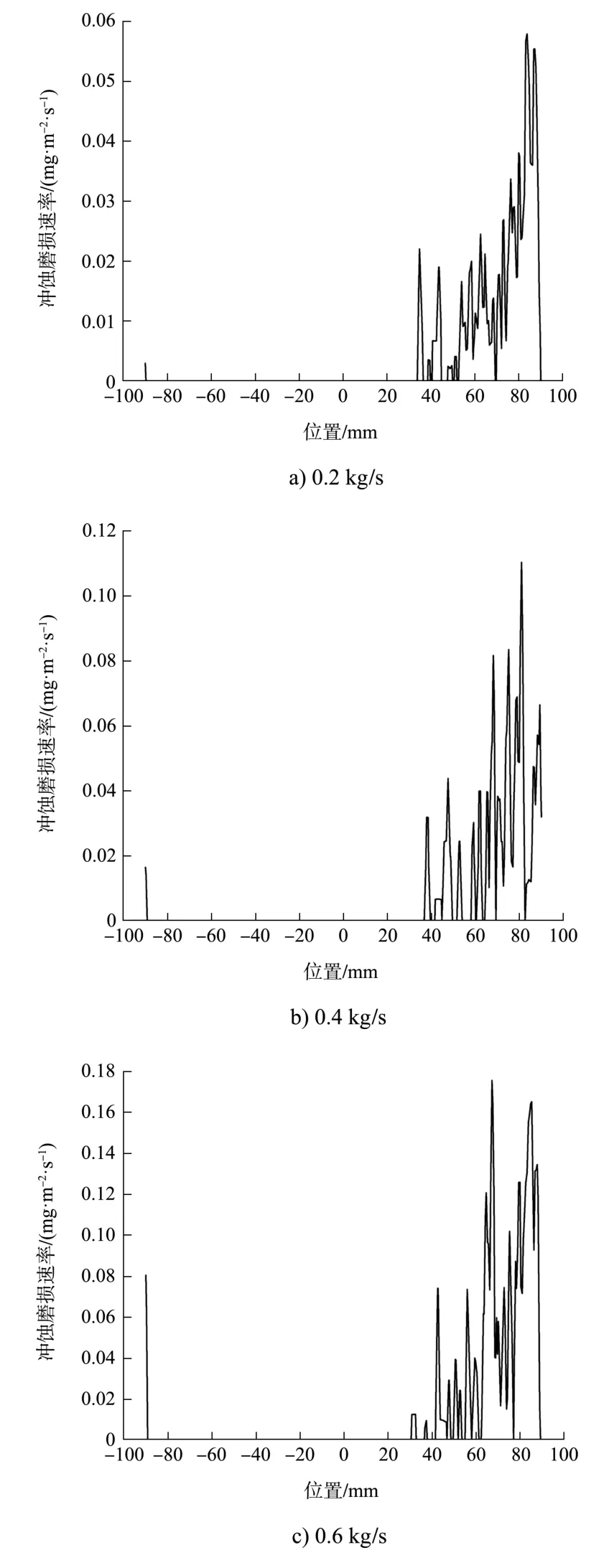

工况6~10 的数值计算结果如图6、7 所示。

图6 沙粒质量流量变化时枕垫块表面总冲蚀速率变化曲线

由图6 可知,枕垫块表面总体冲蚀速率随质量流量的增大不断增大。这是由于质量流量越大,缝隙内的含沙量越多,单位时间内碰撞表面的颗粒越多,枕垫块表面的冲蚀总速率越大。由图7可知,随着沙粒质量流量不断增大,60~80 mm 处的冲蚀速率占比不断增大,最大冲蚀位置也由出口端向坐标60 mm 附近偏移。这是由于随着质量流量增大,沙粒间的相互碰撞概率增大,沙粒间的相互碰撞使沙粒更易挣脱曳力的束缚,从而偏离流线方向,造成冲蚀位置的轻微偏移。

图7 沙粒质量流量变化时枕垫块(z=0 mm)冲蚀速率分布曲线

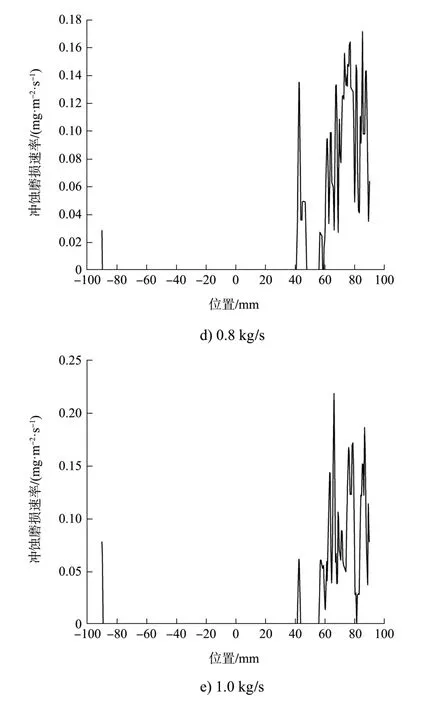

3.4 上游压力对冲蚀的影响

工况11~15 的数值计算结果如图8、9 所示。

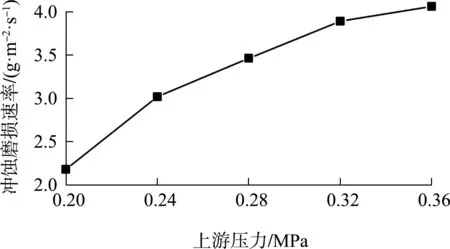

图8 上游压力变化时枕垫块表面总冲蚀速率变化曲线

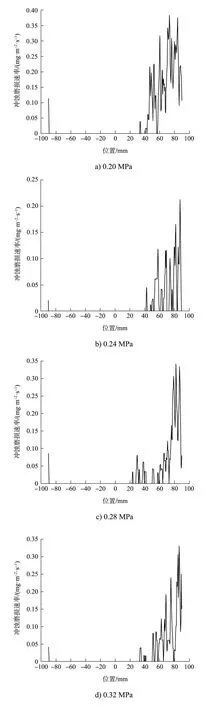

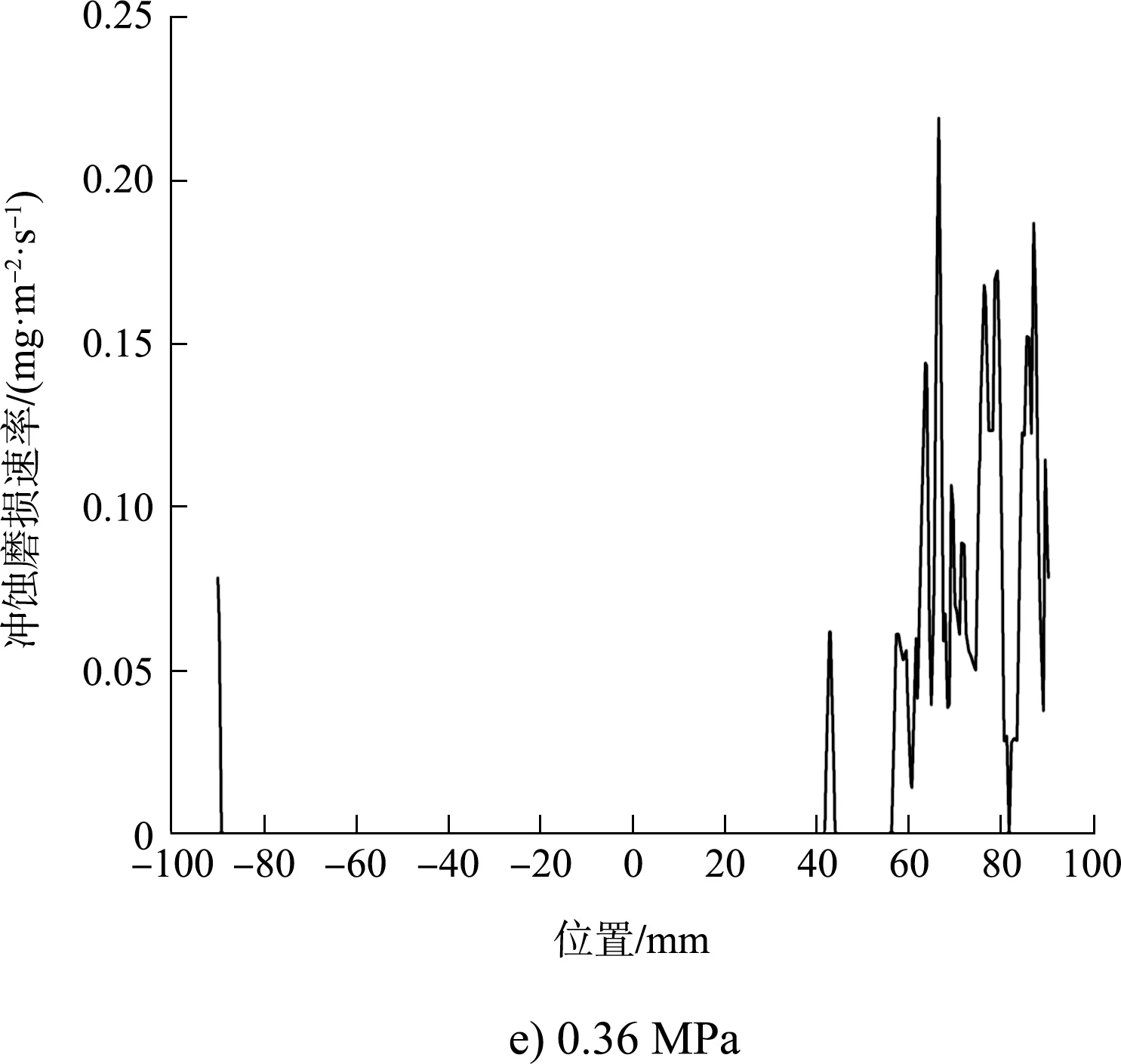

由图8 可知,枕垫块表面总体冲蚀速率随上游压力的增大不断增大,但总体冲蚀速率的增长逐渐变缓。这是由于随着上游压力增大,缝隙中的流速越大,所以冲蚀速率越大。由式(6)可知,流体质量流量增大,沙粒质量流量保持不变,水流中含沙量减少。水流流速的增大同时会增大沙粒的运动速度,使沙粒更易碰撞缝隙入口倒角处,造成枕垫块接触面总冲蚀磨损速率增速减缓。由图9 可知,冲蚀区域总体分布于下游侧,随着上游侧压力不断增大,冲蚀区域不断向下游侧轻微偏移,这是由于随着上游侧压力不断增大,支枕垫块间隙水流流速不断增大,沙粒受到的曳力不断增大,使沙粒轨迹更易趋向流线方向运动。

图9 上游压力变化时枕垫块(z=0 mm)位置冲蚀速率分布曲线

4 结论

1)液体在支枕垫块缝隙间流动,由于离心力的作用,枕垫块的磨损速率远大于支垫块的磨损速率。

2)较大粒径的沙粒冲蚀区域主要在上游入口处,中等粒径的沙粒冲蚀区域分布较为均匀,较小粒径的沙粒冲蚀位置主要在下游出口处。

3)颗粒粒径对支枕垫块磨损区域分布的影响较大,质量流量与上游压力对支枕垫块磨损区域分布次之。