多功能液压油缸智能补偿系统控制技术的应用探析

李斌

(上海振华重工(集团)股份有限公司,上海 200125)

1 项目简介

1.1 项目背景

随着码头行业的迅速发展,集装箱码头全自动化、起重机远程操作结合自动化堆场的需求越来越多。而其中多功能油缸系统的控制又是起重机中一个极其重要的部分。它控制着吊具的倾转功能和吊具的防摇功能。由于现有起重机后大梁多功能油缸系统的控制方法老旧,当不同油缸在不同位置或不同负载时,一般无法做到对全部油缸的同步控制,往往会造成油缸伸缩不同步的情况,从而直接影响起重机的生产和使用效率。所以,通过对多功能油缸控制算法的精确和软件程序的开发,对多功能油缸在运行过程中的速度和位置进行实时的智能补偿,可以让油缸在承受不同负载的情况下,最终达到油缸的高精度定位和同步控制。

1.2 项目主要创新

多功能油缸智能补偿系统算法的研发,减少了一些内部的液压控制元器件,从而降低了液压系统的故障发生率,使整套系统更加稳定、精确、安全地运行。由于内部液压元器件的减少,可以更好地降低多功能液压系统的经济成本,也同时降低了码头的维护工作量和运行成本。

这是国内目前首套用于起重机的多功能液压油缸PLC智能补偿控制系统,本项目处于国际和国内先进水平,也是未来的应用趋势。

1.3 项目进度、实施过程

项目实施过程中,按照项目执行期内年度计划进行。同时,为了较好地完成本项目,根据本项目的工作内容以及项目组成员个人的特长,做了合适的分工。

项目的大致进程:(1)资料收集及项目可行性方案的制定。(2)多功能液压油缸硬件系统分析,包括整套液压系统的性能及工况;高精度位移传感器的选型等;完成对所需PLC的选型和购买,根据公司实际情况,决定采用西门子PLC作为本项目测试PLC;完成在开环状态下基础数据的采集和分析。(3)建立数学模型,PLC程序编写,实验室基础测试完成,完成现场测试的准备工作。(4)多功能液压油缸系统的功能调试,优化和修改PLC程序。(5)研究报告整理,完成项目的验收。

2 项目技术报告中主要技术、主要创新点及遇到的主要问题

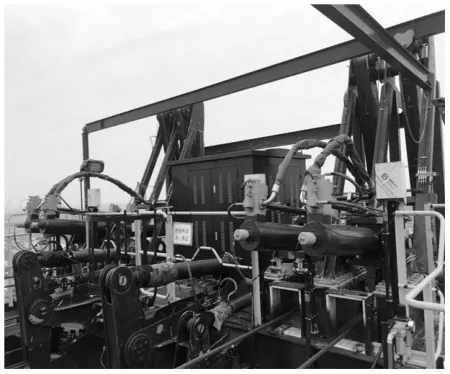

2.1 多功能油缸照片(见图1)

图1 多功能油缸照片

2.2 项目配置和系统构成

起重机多功能油缸控制系统主要由西门子6ES7307-1EA80-0AA0电源模块、西门子S7-300PLC控制器、西门子6ES7153-4AA01-0XB0ET200分布式通信模块、西门子6ES7321-1BH02-0AA0数字量输入模块、西门子6ES7322-1HH01-0AA0数字量输出模块、西门子6ES7332-5HD01-0AB0模拟量输出模块、4个profibus油缸位移传感器、4个比例阀、1个电磁阀和1个倾转油缸马达组成(见表1)。

表1 项目配置表

2.3 控制系统的介绍和完成的功能

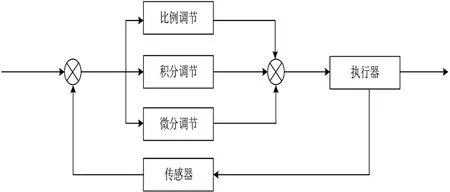

(1)PID控制算法。在工业控制应用中,PID及其衍生的算法是应用最广泛的算法之一。在很多控制算法中,PID控制算法既是最简单又是最能体现反馈思想的控制算法。比例、积分、微分控制,简称PID控制,又称PID调节。控制系统原理图的一般形式(见图2)。

图2 PID控制原理图

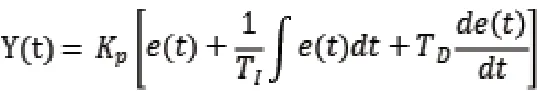

为了进一步改善调节品质,往往把比例、积分、微分三种作用组合起来,形成PID调节器。理想的PID微分方程为:

为了满足在承受不同负载的情况下,对液压油缸系统能够高精度定位和同步控制,我们利用PID控制算法,在油缸运行过程中进行速度和位置的实时智能补偿,从而完成对油缸的实时同步控制。

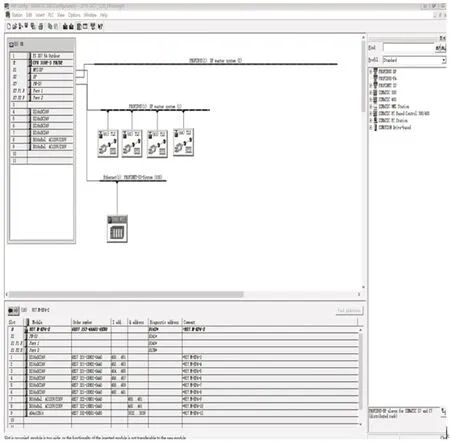

(2)PLC程序编程。①PLC硬件程序配置(如图3)。根据硬件配置实物,编写PLC硬件配置程序。硬件配置中,采用4个倾转油缸位移传感器来测量和读取油缸的实际位置,模拟量输出模块在控制比例阀的开度,在不同负载情况下,调节不同比例阀的阀门开度,来调节4个油缸的伸缩速度,对油缸实施精确的同步控制。②PLC软件程序配置。根据实际液压工况,编写PLC软件程序,在这个项目中,我们编写了TLSGENERAL,TLSCYCLINDERPOSITION,TLSCOMMAND,TLSANG LE,TLSAPPROACH和MONITORINGTLS。

图3 PLC硬件配置

其中,TLSGENERAL表示常规的一些对于倾转油缸的控制命令,包括手动伸缩油缸、自动倾转、自动回零位等常规命令。TLSCYCLINDERPOSITION表示通过油缸位移传感器来计算油缸实际位置。TLSCOMMAND表示对4个比例阀的控制(4~20mA输出)。TLSANGLE表示倾转角度的计算。TLSAPPROACH表示油缸速度的计算,通过PID控制调节后,输出到比例阀的控制值,控制油缸伸缩速度。MONITORINGTLS表示有关倾转的故障,当有故障发生时,可以停止倾转命令,从而保护油缸。

我们以1号油缸调节为例,简单介绍一下我们使用PID模块调节的编程和测试过程。第一步,记录油缸的初始位置,并且计算出在每个固定周期内,油缸所能走过的行程。然后,确定油缸的伸缩方向,如果油缸伸,从初始位置加上每个固定周期内油缸的行程。如果油缸缩,从初始位置减去每个固定周期内油缸的行程。这样我们将可以算出在任意周期后油缸应该达到的位置。第二步,把油缸实际位置和在第一步中计算出来应该到达的位置填入PID控制块,调节控制块的时间常数和比例常数,KP是比例因子,TN是积分时间,计算出输出值Y(叠加量),这个叠加量加上初始值,最终可以得到输出给油缸的模拟量值。项目测试结果:经过实验测试,油缸智能补偿系统运行良好。油缸的设定位置和实际位置几乎一致。

3 科技成果转化情况

目前,该研发项目已应用到英国菲利斯通项目远程桥吊后大梁多功能液压站,取得了良好的效果。该算法技术含量较高,算法集成于PLC中,这样可以节省不需要的硬件成本,控制精度更高,系统运行更加平稳,参数修改方便,具有出色的性能和出色的可用性,市场前景广阔。