输油泵机组采用功率补偿节能效果分析

杨有为,钟雨,滕少臣,曹菊花,许哲

(1.大庆油田第二采油厂工程技术大队;2.大庆油田设计院有限公司,黑龙江 大庆 163000)

电能消耗是输油泵使用过程中的主要能耗之一,减少输油泵电动机电能消耗是油气田生产过程中的一项重要任务。

输油泵的电动机选型,主要以三相异步电动机为主,电动机内绕组是一种较大的感性负载,因此在电动机开始投用并稳定运行后,会将油气田站库内的的功率因数拉低,在传统的生产设计过程中一般将电动机的功率因数设定控制在0.83~0.89,实际运时其数值一般会较设定值有一定的降低,运行时电功率因数因工况不同可最低降低至0.75。用电线路的功率因数降低将会导致多重不良后果。首先,功率因数的降低将会导致输油泵机组的产能利用率降低;其次,过低的功率因数会迫使供电投资增加;最后,功率因数的降低损害了线路上的电压质量,电压质量的下降将会缩短设备的使用寿命。为了解决上述问题,传统的油气田站库,选择将无功补偿装置加装在输油泵电机的运行现场。

1 感性负载进行功率补偿的原理

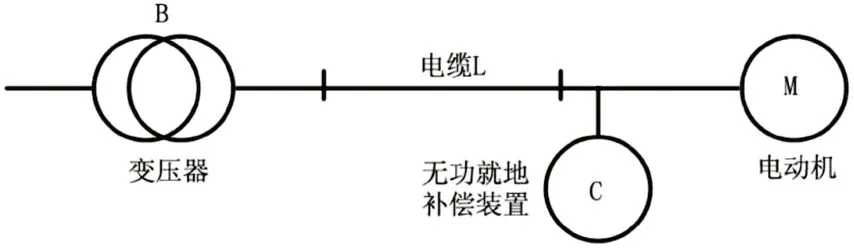

在油气田站库的生产、外输等过程中,加装无功补偿装置采取两级补偿配置的补偿方式。既是指在供电线路进入油气田站库前,于变压器处进行集中补偿;针对油气田站库内的大型感性负载进行就地单机补偿。需要注意的是在进入油气田站库的变压器处进行集中补偿时,应当遵守国家供电相关要求,同时输油泵电机组作为油气田站库内的大型耗电设备,应当在条件允许的情况下,为输油泵机组内的三相异步电动机逐台安装就地电容型功率补偿装置,采取此种方法,对输油泵机组的电机进行无功功率补偿。原理如图1所示。

图1 油气田站库内输油泵机组功率补偿装置示意图

2 测试实例

以某油气田站库内的输油泵机组为例,对其中一台为输油泵提供动能的三相电机,分别采集其在有无功补偿装置和不安装无功补偿装置两种不同情况下的电能数据,以此作为基础进行对比和分析,从而得出无功补偿装置的有无对输油泵机组三相电动机耗电的影响。选用6kV电压等级输油泵机组,在同一外输量情况下观察输油泵三相异步电动机的电流、有功功率、机组效率等参数的变化情况。

投用功率补偿前后的参数对比如表1所示。

表1 功率因数补偿投用前后参数对比表

从表格内的数据可以看出,在无功功率因数补偿装置投用后,单台输油泵的电动机其实际功率因数得到了大幅提升;在增加外输流量4.7%的同时,减少无功功率58.68%。输入有功功率下降6.3%,电流降低17.44%,机组效率提高4.23%。通过上述参数对比可以得出如下结果,无功功率就地补偿装置在使用后,电能得到节约,电机产能利用率提高。

3 无功补偿技术改进策略

针对电容补偿柜受损导致的功率因数低,采用动态自动补偿控制器,根据配电系统无功功率容量或功率因数,自动投入或切除电容器组,功率因数保持在0.95左右。采用晶闸管无触点开关进行电容器组的投入、切除控制,可以在电压过零时投入,不会形成涌流与高压,全波导通时不会形成附加谐波,可以缓解电容器投入时产生的电流冲击和切除时的过电压,1#~8#输油泵机组无补容量配置如表2所示。

表2 功率因数补偿配置表

进行无功补偿后功率因数平均增加0.14。以110KV以下的线路为例,其电压损失可近似为:

式中,ΔU为线路损失电压KV;Ue为线路额定电压KV;P为线路输送的有功功率KW;Q为线路输送的无功功率Kvar;R为线路电阻Ω;X为线路电抗Ω。

由上式可见,当功率因数提高后,向系统吸取的无功功率减少,因此电压损失也要减少,从而改善电压质量。功率因数提高后,负载的容量也将增加,以1000kV的供电单元为例,当功率因数从0.81提高到0.95时。

补偿前:1000×0.81=810kW

补偿后:1000×0.95=950kW

同样的1000KVA的供电单元,功率因数改变后,它就可以多承担140kW的负载,从而达到节约电能的目的。

4 结语

综上所述,在原油生产过程中,为油气田站库内的输油泵电动机组加装就地无功功率补偿装置,在相同流量或可称相同做功需求情况下,电能损耗可以得以很好地控制。自动投入或切除电容器组,可以根据电网实际功率因数控制电容器组的投入、切除,保证功率因数达到规定要求,降低供配电网络的电能损耗。