汽车后地板横梁一连接件结构改进

曾凤

摘 要:本文对于某车型后地板横梁一连接件成型困难、应力集中问题进行了研究,提出了设计改进,并采用CAE辅助分析手段,对其结构进行优化设计。CAE分析为后地板横梁一连接件结构改进提供了有价值的理论依据。

关键词:后地板横梁一连接件 成型性 强度

1 前言

后地板横梁一连接件通过和后地板横梁一形成腔体,提升了整车扭转和侧面碰撞性能。同时,后地板横梁一连接件也是汽车前后地板连接区域的关键零件,经常容易因为应力集中出现开裂问题。本文针对某车型后地板横梁一连接件成型困难、应力集中问题进行了研究,提出新的改进方案,通过CAE分析验证可行性。

2 后地板横梁一连接件问题描述及分析

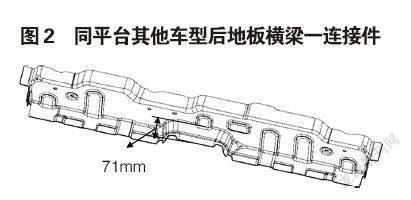

本文研究的车型为了加大第二排乘员舱空间,在同平台其他车型的基础上加大后地板横梁一连接件X向尺寸,因此导致后地板横梁一连接件出现成型困难、应力集中的问题。

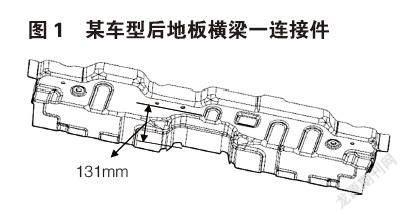

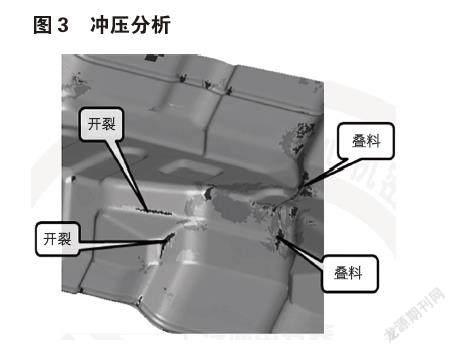

由图1可知,后地板横梁一连接件的侧面翻边长度为131mm,对比图2所示平同台其他车型的侧面翻边长度,翻边加长了60mm,后地板横梁一连接件的冲压深度将加深。因后地板横梁一连接件中间存在与前地板中通道搭接的台阶,导致台阶两侧区域存在严重叠料、两侧圆角存在严重开裂的风险,如图3所示。同时后地板横梁一连接件为单层薄板(t=0.7mm),加长区域结构弱,容易产生高应力导致疲劳开裂(图4)

3 后地板横梁一连接件方案

后地板橫梁一连接件的成型问题优化方向:1是优化结构特征,2是零件拆分。因空间限制导致结构优化型面有限,因此只能采取分件的方式。高应力问题改进方向:1是增加加强板,2是增加零件料厚。综合冲压和强度两方面的改进方向,提出以下3个方案。

(1)方案1:从侧面翻边开始分件,新零件料厚增加至t=1.0mm。

(2)方案2:从侧面翻边开始分件,新零件料厚不变,中间台阶区域增加加强板料厚t=1.0mm。

(3)方案3:从中间台阶处开始分件,新零件料厚增加至t=1.2mm。

4 后地板横梁一连接件方案分析

通过对方案1、方案2和方案3的CAE分析值进行对比可知:3个方案均能有效改善手刹安装支架合件的强度。

同时综合冲压、重量、成本等信息进行对比,结果如表1。

5 结论

本文通过对后地板横梁一连接件进行CAE和冲压模拟分析,确定其强度较弱、成型开裂的风险。通过对比多种不同优化方案得出,原始方案不满足设计要求,方案1、2强度有改善,但仍存在风险,且方案2零件数量多,增加了模具成本。综合性能、质量和成本考虑,建议采用方案3,性能最优,重量最轻。

参考文献:

[1]林炳华. 最新汽车使用设计【M】哈尔滨:黑龙江人民出版社2005.

[2]黄金陵. 汽车车身设计【M】北京:机械工业出版社2007.

[3]成艾国,沈阳,姚佐平. 汽车车身先进设计方法和流程【M】北京:机械工业出版社2011.

[4]何耀华. 汽车试验技术【M】北京:机械工业出版社2012.