骨架嵌挤结构聚氨酯混合料疲劳特性

孙敏, 毕玉峰, 庄伟, 陈赛, 庞德政, 张文生

(1.山东建筑大学交通工程学院, 济南 250101; 2.山东省高性能绿色路用材料工程技术研究中心, 济南 250031; 3.山东省交通规划设计院集团有限公司, 济南 250031; 4.国家聚氨酯工程技术研究中心, 烟台 265505; 5.万华化学股份有限公司, 烟台 265505)

随着聚氨酯产品的不断更新换代,聚氨酯胶粘剂材料优良的粘接性能、抗疲劳性能和温度稳定性逐渐凸显[1]。自20世纪70年代末以来,单组分或双组分聚氨酯胶黏剂开始被用来代替沥青作为路面材料的结合料。最初是将聚氨酯用作多孔弹性路面(poro-elastic road surface,PERS)的黏结料,将聚氨酯黏合剂、橡胶颗粒和骨料混合在一起以降低噪声[2-3]。王火明等[4]开展了聚氨酯作为多孔路面结合料的研究,与单级集料混合制备多孔聚氨酯混合料(porous polyurethane mixture,PPM)。从2017年开始,Chen等[5-6]使用聚氨酯黏合剂代替高黏度沥青制备聚氨酯混合料来代替开级配摩擦层(open graded friction course,OGFC)的混合料,文献[7-9]采用聚氨酯结合料制备排水式混合料,以解决OGFC混合料易分散、疲劳稳定性差、渗透性保持性差的问题。近年来,聚氨酯混合料在铺装工程中的应用领域越来越广泛[10-12],文献[13-15]将聚氨酯结合料作为结合料来提高路面铺装材料的使用寿命和稳定性。当聚氨酯混合料作为路面结构层铺装材料时,长期受到车辆荷载、温度应力等的反复作用,随着荷载作用次数的增加,材料内部会不断产生缺陷和微裂纹,这些缺陷和微裂纹在持续动态荷载作用下会不断发展,造成路面结构强度的衰减,最终发生疲劳破坏,然而目前关于聚氨酯混合料疲劳特性和疲劳极限的研究较少[16-19]。

疲劳极限的概念最早是由德国物理学家Wohler提出来的,起初主要应用于金属和其他领域疲劳性能评价。Monismith等[20]通过试验研究了沥青混合料疲劳寿命和应变的关系。如果沥青混合料层所受到的应力响应比混合料对应的疲劳极限小时,沥青混合料层将拥有无限长的使用寿命[21]。通过对沥青混合料进行多应变水平的四点弯曲疲劳试验[22],确定此沥青混合料的疲劳极限,通过弯曲疲劳试验建立耗散能变化率与疲劳寿命之间关系式[23],进一步确定疲劳极限。聚氨酯混合料路面作为一种新型的路面材料,具备较好的温度稳定性、水稳定性和动态力学特性,且常温施工,节能减排。但是聚氨酯混合料的工程实践相对较少,缺少其在长期车辆荷载、温度应力作用下损伤的研究,也缺少关于聚氨酯混合料疲劳特性和疲劳极限研究,故现通过室内疲劳试验对聚氨酯混合料疲劳特性研究,计算其疲劳极限并建立疲劳寿命预估方程,以期为聚氨酯混合料路面得推广应用提供参考。

1 试验材料及方法

1.1 原材料

1.1.1 聚氨酯结合料

采用单组分湿固化聚氨酯作为聚氨酯混合料的结合料,由聚醚多元醇、碳化二亚胺改性异氰酸酯、偶联剂和催化剂等制备而成,如图1所示。

图1 聚氨酯结合料Fig.1 Polyurethane binder

1.1.2 矿料及合成级配

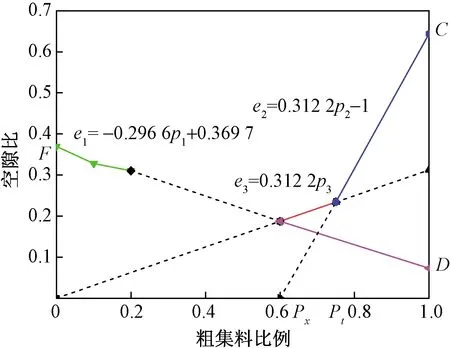

采用法国GB5混合料设计方法中的集料嵌挤优化理论进行矿料级配设计。选取粗集料玄武岩(5~10 mm),细集料石灰岩(0~3 mm),进行最大公称粒径为10 mm的骨架嵌挤结构聚氨酯混合料(PUM-10)矿料级配设计,两档料的技术指标及筛分结果如表1和表2所示,最终确定的粗细两档集料的比例为75∶25,聚氨酯用量为4%,集料嵌挤优化过程如图2所示。为了表征骨架嵌挤结构聚氨酯混合料性能,同时测试常用沥青玛蹄脂碎石混合料(SMA-13)性能指标,沥青用量为5.8%。

F为细集料空隙比;D为边界作用系数;C为粗集料空隙率; Px为能与细集料混合而不对细集料颗粒自身排列产生 影响的粗集料最大比例;Pt为相邻两档集料间无干涉作用 产生且矿料密实度达到最大值的粗集料比例;pi为粗集料 比例自变量;ei为空隙比因变量;i=1,2,3图2 集料嵌挤优化过程Fig.2 Optimization process of aggregates

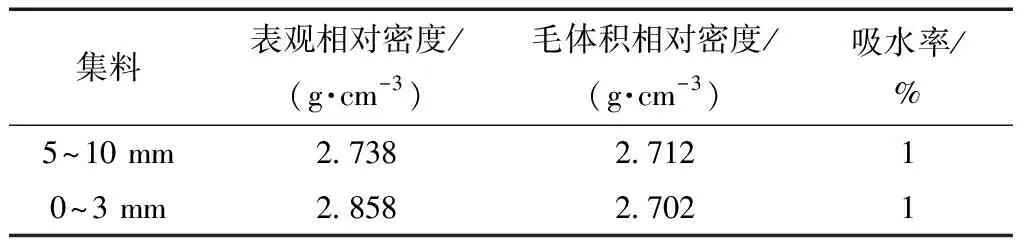

表1 两种集料的技术指标Table 1 Technical indexes of two kinds of aggregates

表2 各档集料通过百分率Table 2 Passing percentage of aggregates

表3 合成矿料级配Table 3 Gradation of synthetic aggregates

1.2 试验方法

1.2.1 疲劳试验方法及测试指标

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中T 0739—2011沥青混合料四点弯曲疲劳寿命试验的标准试验条件进行试验,试验温度为(15±0.5) ℃,加载频率为(10±0.1) Hz,采用恒应变控制的连续偏正弦加载模式。

在标准荷载作用下,路面铺装上面层底面表现出的最大拉应变在300~600 με[18]。聚氨酯混合料作为一种性能优异的筑路材料,其抗疲劳性和自愈合性优异,但其价格较高,故适用于长大纵坡路面、重载路面和长寿命路面等特殊道路,而此类路段的面层层底最大拉应变常大于标准轴载作用下的拉应变值,因此本文进行600、800、1 000 με应变水平下的骨架嵌挤结构聚氨酯混合料的四点弯曲疲劳试验,以判断其在上述路段的适用性。

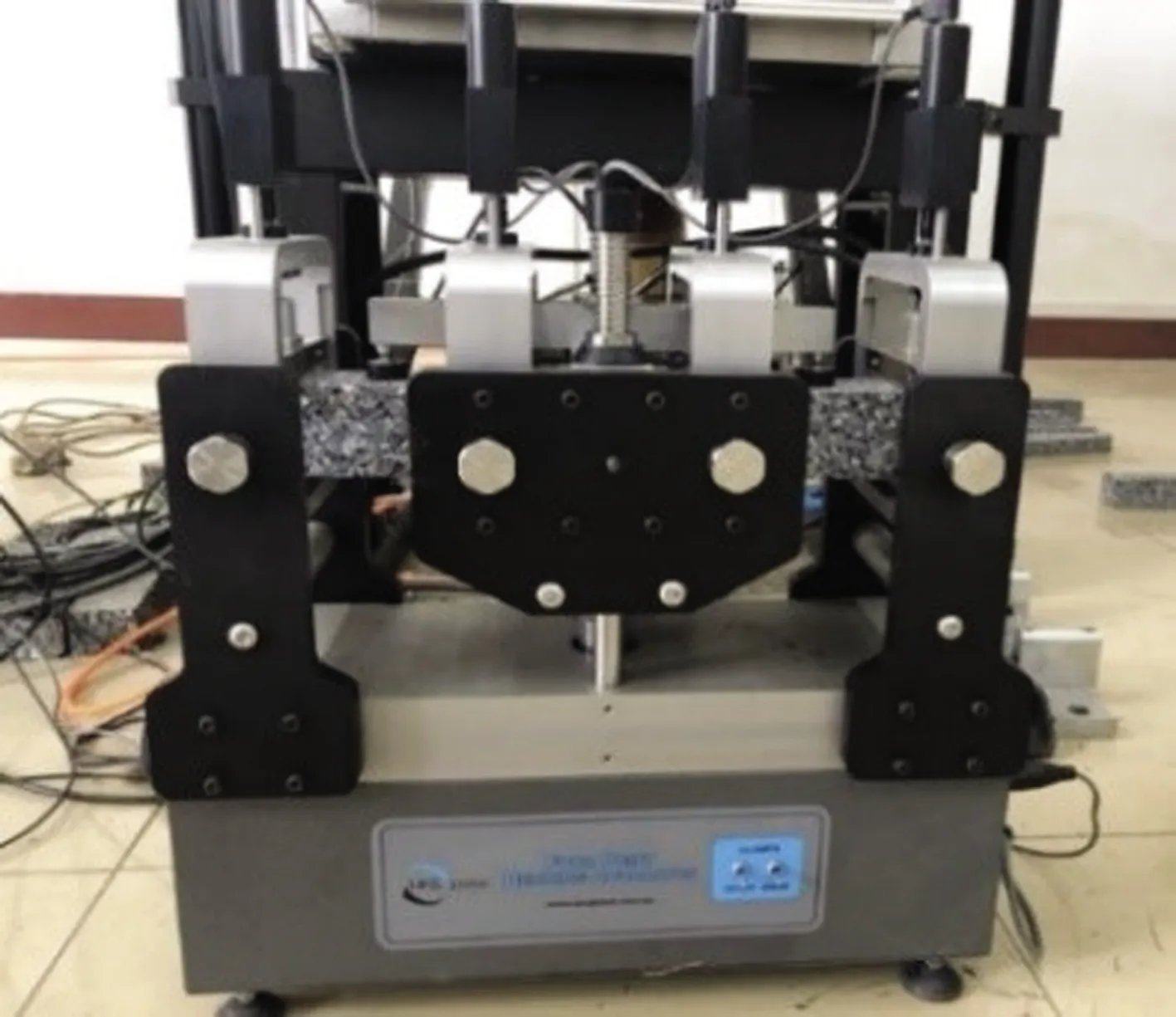

采用矩形梁四点弯曲疲劳试验进行PUM-10和SMA-13混合料疲劳性能测试,采用万能试验机(universal testing machines,UTM)软件操作系统,利用空气压缩机进行气压伺服,试验装置如图3所示。同一种混合料,在相同应变水平下进行3次平行试验,试件尺寸为380 mm×65 mm×50 mm。通过控制应变的四点弯曲疲劳试验可以获得多个测试指标,计算公式为

图3 四点弯曲疲劳加载系统Fig.3 Four point bending fatigue loading system

(1)

(2)

(3)

φ=360fs

(4)

DE=πσ2ε2sinφ

(5)

(6)

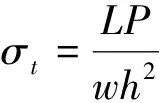

式中:σt为最大拉应力;εt为最大拉应变;Smix为弯拉劲度模量;φ为滞后角;DE为单位荷载循环内的耗散能;CDE为累积耗散能;L为弯曲梁的跨径;P为峰值荷载;w为弯曲梁试件宽度;h为弯曲梁试件高度;δ为弯曲梁试件中心的最大变形;a为L/3;f为加载频率;s为应变峰值滞后于应力峰值的时间;DEi为第i次加载循环的耗散能。

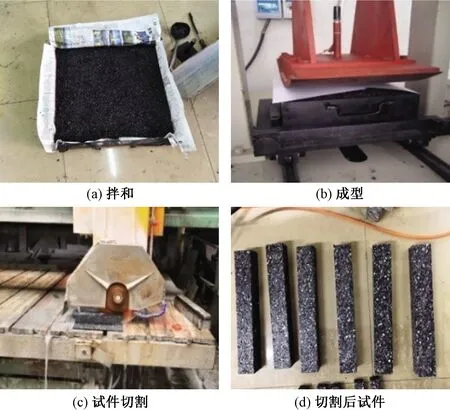

1.2.2 试件制备

四点弯曲疲劳小梁试件的制备过程如下:①在常温下进行聚氨酯混合料拌和,将拌和均匀混合料装入500 mm×500 mm×70 mm试模中;②采用轮碾法成型;③2 d后拆模,用水刀从试件中取芯切割;④切割后试件的尺寸为:380 mm×65 mm×50 mm,切割24 h后进行疲劳试验。制备过程如图4所示。

图4 四点弯曲疲劳试件的制备Fig.4 Preparation of four point bending fatigue specimen

2 骨架嵌挤结构聚氨酯混合料疲劳特 性研究

2.1 基于弯拉劲度模量的抗疲劳特性研究

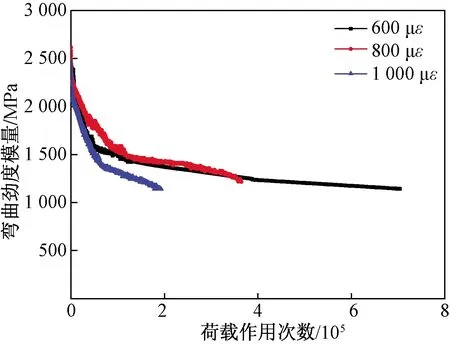

PUM-10和SMA-13混合料在600、800、1 000 με三个应变水平条件下,弯拉劲度模量随循环加载次数的变化如图5和图6所示。

图5 PUM-10弯拉劲度模量Fig.5 Bending tensile modulus of PUM-10

图6 SMA-13弯拉劲度模量Fig.6 Bending tensile modulus of SMA-13

分析图5和图6可知,在荷载作用下两种混合料弯曲劲度模量初期急剧下降,之后变成缓慢发展,劲度模量曲线逐渐呈现平稳走势,直至弯曲劲度模量下降至初始模量的50%时,劲度模量曲线未出现拐点,表明直至试验结束两种混合料试件并未发生疲劳破坏,因此采用混合料初始弯拉劲度模量下降50%作为疲劳试验终止条件和疲劳寿命确定标准是比较保守的。对于同一种混合料而言,应变水平越高,弯拉劲度模量下降的速度越快,疲劳试验结束的越早,表明混合料抵抗高应变水平的重复荷载能力减弱,疲劳寿命降低[22]。对于同一应变水平下的PUM-10和SMA-13来说,两种混合料弯曲劲度模量初期急剧下降阶段持续的时间基本相同,但是PUM-10混合料疲劳缓慢发展阶段持续的时间比SMA-13混合料时间长,且此阶段PUM-10混合料的弯拉劲度模量降低得非常慢,表明PUM-10混合料试件在交变荷载作用下产生疲劳损伤的速度比较慢,试件内部微裂纹萌生和发展的少。

分析原因,骨架嵌挤结构聚氨酯混合料采用集料嵌挤理论进行矿料级配设计,消除了二元混合料中粗集料的边界作用和细集料的干涉作用。此时细集料不再填充由粗集料形成的空隙,这时边界作用对细集料已经没有影响,粗集料的边界表面积、表面形状和粗集料所形成空隙的形状等决定了细集料的排列形式,使集料之间相互嵌挤,结构稳定。同时,聚氨酯结合料的固化主要通过与空气中水及集料表面的羟基反应,生成氢键或者缩合共价键,在基材表面形成网状胶膜结构,从而提高结合料的黏结强度和水稳定性。所以骨架嵌挤结构聚氨酯混合料抗疲劳性能优异,产生疲劳损伤的速度慢。

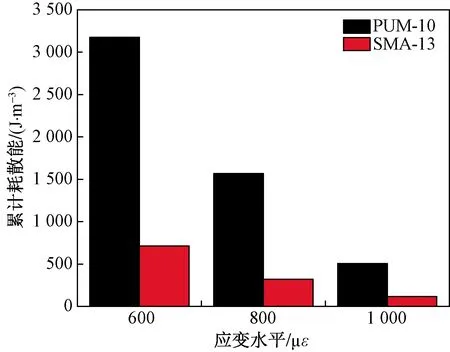

2.2 基于耗散能的疲劳特性研究

对于黏弹性混合料而言,在荷载作用下应变的延迟性表现为,在一个加载周期内应力和应变形成一个闭合的环形曲线,即滞回曲线。利用一个闭合环形曲线面积的推导出式(6)所示的耗散能和累积耗散能的计算公式。根据四点弯曲疲劳试验累积耗散能测试结果,分别绘制两种混合料在600、800、1 000 με应变水平下弯拉劲度模量下降50%时对应的累积耗散能汇总于图7。

图7 疲劳试验终止时对应的累积耗散能Fig.7 Cumulative dissipated energy at the end of fatigue test

由图7可知,四点弯曲疲劳试验的应变水平越低,试验中止时所对应的累计耗散能越高,主要是由于低应变水平下,混合料因功、热以及材料损伤而产生的能量损失增多,使其承受循环荷载的能力增强。在相同应变水平下,PUM-10混合料的累积耗散能大于SMA-13混合料,当试验终止时,800 με应变水平下,PUM-10混合料的累积耗散能是SMA-13混合料的4.4倍;800 με应变水平下,PUM-10混合料的累积耗散能是SMA-13混合料的3.9倍;1 000 με应变水平下,PUM-10混合料的累积耗散能是SMA-13混合料的4.3倍,表明在相同应变水平下,PUM-10混合料弹性恢复能力较强,需要更多的能量来促进材料损伤的产生。分析原因,聚氨酯结合料本身的交联密度高、储存模量大,且氨酯结合料与集料表面的羟基发生反应,形成共价键,结合料与集料之间的界面强度高,同时集料形成的骨架嵌挤结构稳定好,共同作用下导致骨架嵌挤结构混合料累积耗散能高。

2.3 基于滞后角的黏弹特性研究

滞后角(φ)是应变旋转矢量滞后于应力旋转矢量的相位差[21-22]。滞后角可以用来表征混合料的黏弹性情况,滞后角越大,混合料越倾向于黏性,滞后角越小,越倾向于弹性[20]。对于理想弹性体而言,φ=0;对于纯黏性体,φ=π/2;对于黏弹性材料,0<φ<π/2。选取有代表性的点位,绘制600、800、1 000 με应变水平下两种混合料的滞后角于图8。

图8 两种混合料的滞后角Fig.8 Lag angle of two mixtures

由图8可知,相同应变水平条件下,两种混合料的滞后角不同,SMA-13的滞后角要大于PUM-10。在600 με应变水平下,SMA-13滞后角在36°~40°范围内变化,PUM-10滞后角在6°~7°范围内变化;在800 με应变水平下,SMA-13滞后角在38°~41°范围内变化,PUM-10滞后角在7°~8°范围内变化;在1 000 με应变水平,SMA-13滞后角在40°~42°范围内变化,PUM-10滞后角在9°~12°范围内变化。聚氨酯混合料的黏弹性特征不同于SBS改性沥青混合料,其弹性特征更明显,说明采用聚氨酯作为结合料增加了混合料的弹性特征。已有研究表明在-20~70 ℃使用温度范围内[15-18],聚氨酯材料弹性特征明显,动态热机械分析的相位角指标与四点弯曲疲劳试验滞后角指标,在分析材料的黏弹性方面具有较好的一致性,进一步说明了结合料黏弹性很大程度上决定了混合料的黏弹特性。

3 骨架嵌挤结构聚氨酯混合料疲劳极 限及疲劳预估方程

3.1 疲劳极限及疲劳预估方程

Monismith等[20]通过试验研究了沥青混合料疲劳寿命和应变的关系,关系式为

(7)

式(7)中:Nf为沥青混合料的疲劳寿命;εt为应变水平;K1、K2为回归拟合系数。将式(7)两边取对数,得

lgNf=A-Blgε

(8)

式(8)中:A、B为通过可通过疲劳试验确定的常量;ε为疲劳试验的应变水平。Monismith等[20]通过大量的疲劳试验验证了式(7)的正确性和可行性,但是其仅能代表疲劳曲线的一般形式,无法分析控制应变模式下的疲劳极限。Carpenter等[23]对于沥青混合料的疲劳极限进行研究,并提出了一个三参数的疲劳性能方程:

lgNf=A-Blg(ε-εr)

(9)

式(9)中:εr为混合料的疲劳极限。

四点弯曲疲劳试验测试结果表明,聚氨酯混合料作为一种黏弹性材料其疲劳变形特征与SBS改性沥青混合料相似,故采用式(9),分别进行PUM-10和SMA-13两种混合料的疲劳极限的计算。

3.2 外推法计算原理

假定已知四组疲劳寿命测试数据,如表4所示。

表4 假定疲劳试验结果Table 4 Hypothetical fatigue test results

将表4中的4组数据代入式(9)中,则有

lgN1=A-Blg(ε1-εr)

(10)

lgN2=A-Blg(ε2-εr)

(11)

lgN3=A-Blg(ε3-εr)

(12)

lgN4=A-Blg(ε4-εr)

(13)

分别用式(11)减去式(10),式(13)减去式(12),得

(14)

(15)

采用式(12)除以式(13)可得

(16)

将不同应变水平下疲劳寿命结果代入式(16),解超越方程,即可得到疲劳极限εr。同时采用不同应变水平下疲劳寿命结果,可以拟合出参数A和B,进而可以将式(9)变形得

(17)

由式(17)可知,给定任意一个疲劳寿命N,就可以确定相应的疲劳试验应变水平。

3.3 疲劳极限及疲劳预估方程计算

3.3.1 疲劳极限计算

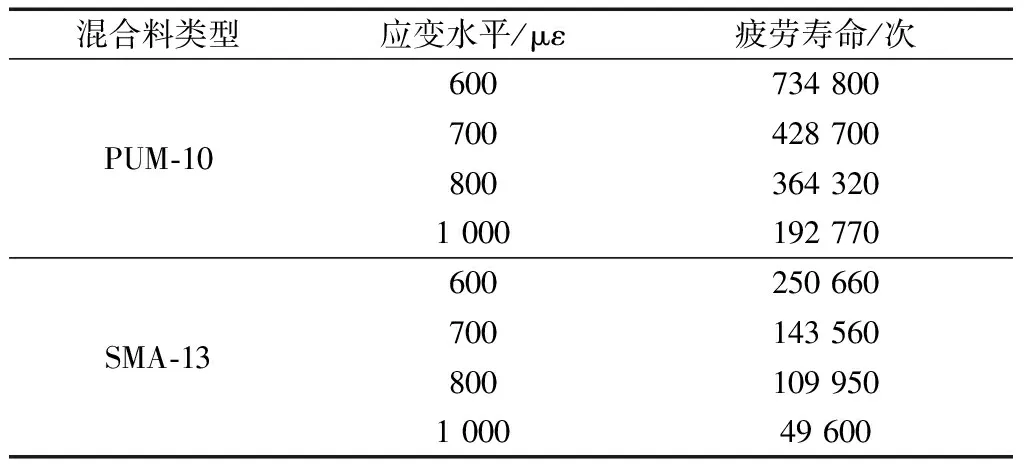

将两种混合料劲度模量衰减至其初始模量50%所对应的循环加载次数作为其疲劳寿命,将不同应变水平下两种混合料的疲劳寿命结果汇总于表5。

表5 两种混合料的疲劳寿命Table 5 Fatigue life of two mixtures

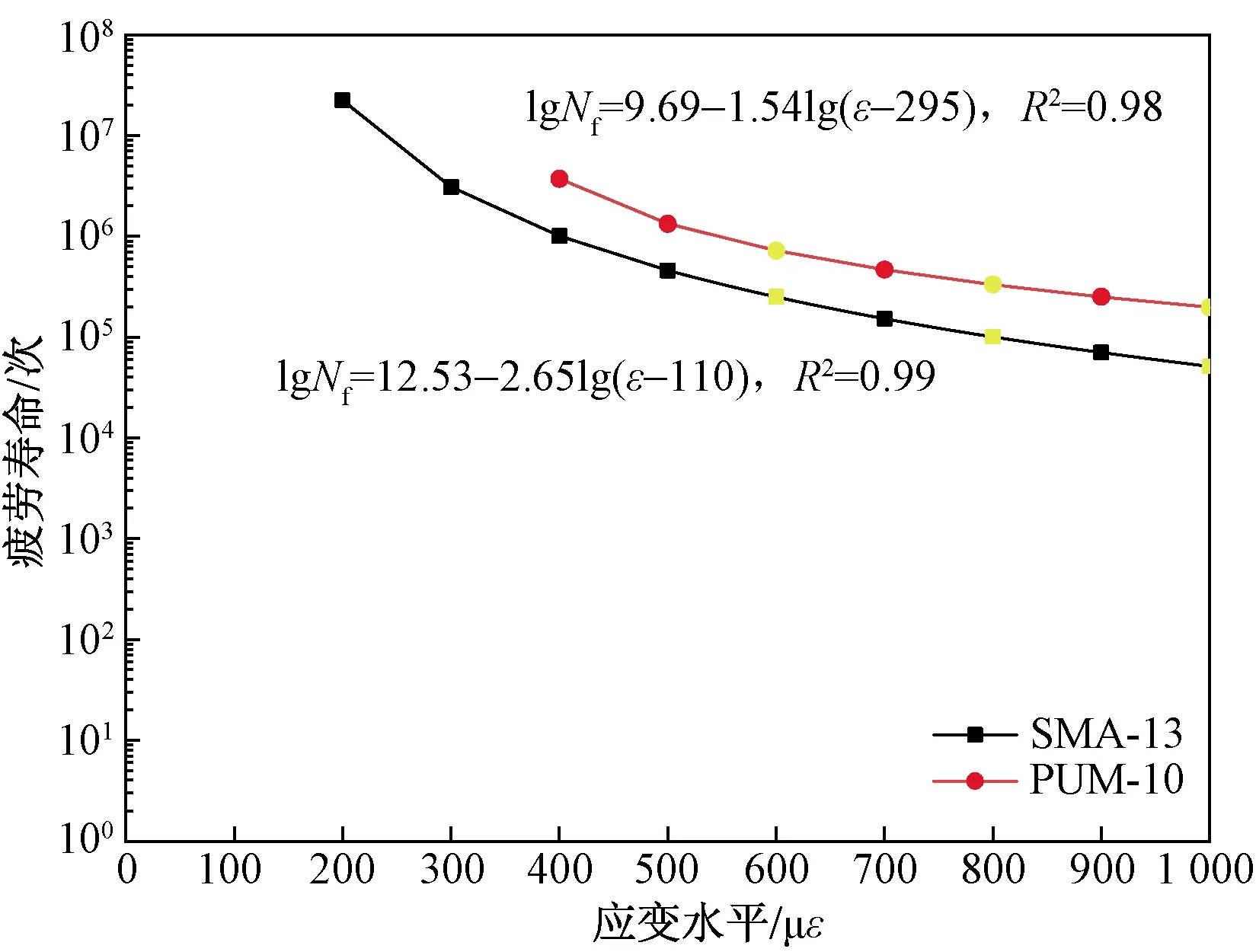

分析表5可知,在600、700、800、1 000 με应变水平下,PUM-10混合料的疲劳寿命分别是SMA-13混合料的2.93、2.98、3.31和3.89倍,表明骨架嵌挤结构聚氨酯混合料具有较强的抵抗重复荷载作用的能力,抗疲劳性能好[23-24]。将两种混合料疲劳应变数据代入式(16),解超越方程,求得PUM-10和SMA-13混合料对应的疲劳极限分别为295 με和110 με。可见,骨架嵌挤结构聚氨酯混合料可适用的应变水平阈值更宽,当其应用于长寿命路面结构中,能满足拉应变水平更高的结构层位使用要求,从而有效减薄路面结构层厚度。

3.3.2 疲劳寿命预估方程

图9 两种混合料的疲劳寿命预估曲线Fig.9 Fatigue life prediction curve of two mixtures

将疲劳极限和表5中的疲劳寿命数据进一步进行回归分析,可得到PUM-10和SMA-13混合料对的疲劳寿命预估方程,根据疲劳寿命预估方程,可以得到两种混合料在不同应变水平下的疲劳寿命,疲劳寿命预估曲线和疲劳寿命预估方程如图9所示。同时将600、800、1 000 με下两种混合料的疲劳寿命实测结果点绘制图中,可知PUM-10和SMA-13混合料疲劳寿命实测值与预估公式计算值间误差较小,表明疲劳寿命预估模型拟合精度较高。

4 结论

(1)两种混合料弯曲劲度模量初期急剧下降阶段持续的时间基本相同,骨架嵌挤结构聚氨酯混合料疲劳缓慢发展阶段持续的时间长,在交变荷载作用下产生疲劳损伤的速度比较慢,试件内部微裂纹萌生和发展的少;试验终止时聚氨酯混合料的累积耗散能是SBS改下沥青混合料的4倍左右,弹性恢复能力较强,需要更多的能量来促进材料损伤的产生;聚氨酯混合料的黏弹性特征不同于SBS改性沥青混合料,聚氨酯混合料的弹性特征更明显。

(2)在600、700、800、1 000 με应变水平下,PUM-10混合料的疲劳寿命分别是SMA-13混合料的2.93、2.98、3.31和3.89倍,表明骨架嵌挤结构聚氨酯混合料具有较强的抵抗重复荷载作用的能力,抗疲劳性能优异。

(3)基于外推法求得PUM-10和SMA-13混合料对应的疲劳极限分别为:295 με和110 με。当骨架嵌挤结构聚氨酯混合料应用于长寿命路面结构中,能满足拉应变水平更高的结构层位使用要求。