一种外盖板加工工艺技巧

刘 静, 尤诗祥, 赵 松, 沈 娇

(成都四威高科技产业园有限公司, 四川 成都 611731)

引言

切削加工是利用刀具切除被加工零件多余材料的方法。经切削加工后零件获得所需尺寸精度和表面质量,可见切削加工非常重要。切削加工主要被运用于航空航天、汽车及模具制造业,推动着切削加工技术迅速发展。近10 多年以来,以高速、高精度和大进给为主要特征的高速切削加工工艺发展快速,成为现代数控加工技术的发展方向。

1 零件简介

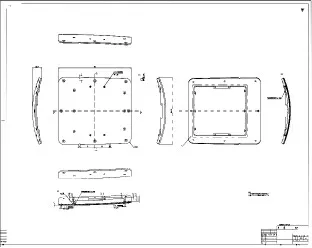

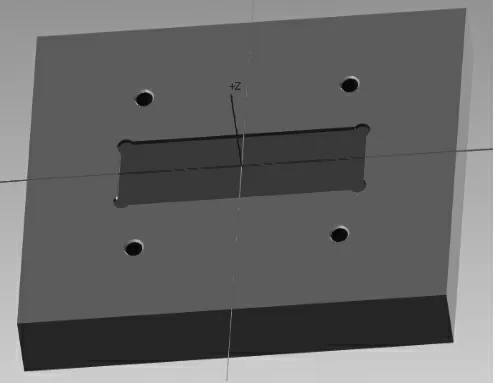

某公司生产外盖板的图纸见图1(图2 是外盖板三维模型),外盖板主要被用于大型设备的安装架上,保护安装架在任何极端条件下都能正常工作,其材料主要为超硬铝,超硬铝主要成分为铝、锌、铜、镁系合金,经固溶处理和时效处理后,强度达到680 MPa,其强度已相当于超强度钢,主要被用于制作机身框架、螺旋桨、壁板以及火箭段环等。

图1 外盖板图纸

图2 外盖板三维模型

零件重要尺寸数据(单位均为mm):288±0.02;2-8±0.01;2-58±0.015;38.1±0.02;238±0.013;8-Ф4±0.01;3.5±0.03;零件曲面曲率与模型贴合度间隙为±0.03。

其工艺过程为:下料→热处理→刨工→铣工→数铣→钳工→表面处理。加工过程复杂,各个工序间工步较多,涉及工种7 个,给产品生产周期带来挑战。

2 问题的提出

1)该外盖板属于异形薄壁零件,其加工工艺要求两面加工成形,装夹过程复杂且困难。由于传统机用虎钳没有夹持面,根据工艺要求,选用本单位五轴加工中心作为加工设备,该设备工作台为双摆台模式,加工空间较小。

2)工件尺寸长288 mm,宽238.22 mm,厚36 mm,大曲面壁厚3.5 mm。对外曲面加工完成后,加工斜孔与沉孔、4 角R 与缺口。加工内腔与曲面必须达图纸要求。

3)由于上一道工序铣工已把六面加工到图纸要求尺寸,用虎钳装夹加工外曲面时无夹持量,需要加工工件外形曲面,为了避免五轴加工时工作台、虎钳以及其他辅具与刀具发生干涉碰撞,需要用专用工装夹持工件。

4)如果采用组合压板装夹,需分段铣削加工曲面。在移动压板时工件受力不均产生变形,在曲面加工位置产生接刀痕,因此,移动压板必须在机床停机的状态下进行,这种不能连续切削加工的方式会导致加工效率较低。

3 工艺思路的分析

经过工艺人员指导,结合实际生产情况,该外盖板加工的装夹是一个难点,只要解决了装夹问题,就能预防五轴加工过程的旋转干涉以及完成曲面加工,既能保证加工安全,又能提高加工质量,所以基本工艺思路如下:

1)减少移动压板的次数,减少接刀痕,提升产品质量与效率。

2)制作工艺夹位,增加夹持量,不需加厚工件,可降低成本,同时缩短加工夹位时间。

4 夹持方案的设计

1)在外盖板内腔处加工一个凹腔,长宽尺寸小于工件内腔尺寸,深度为3 mm,便于定位,如图3 所示。以工件上凹腔为基准,加工4-M12×1.75 的螺纹孔,深度为10 mm。

图3 工件加工凹腔定位面和螺纹孔

2)用一块长度为200 mm、宽度为160 mm、厚度为50 mm 的LY12 铝块加工胎具,精加工胎具尺寸小于外盖板抬肩尺寸,以预防五轴加工时工作台、虎钳以及其他辅具与刀具发生干涉。在胎具上加工一个凸台与外盖板凹腔配合,单边配合间隙在0.02 mm 以内。同时,在胎具另一面加工出4 个台阶孔,以保证M12 沉头螺钉的装配。

3)采用螺钉把胎具与外盖板连接后夹持在虎钳上,通过切削加工满足加工需求,保证外盖板工件加工产品质量。如图4 所示,通过螺钉把外盖板工件与胎具连成整体。

图4 连为一体的外盖板与工装

4)选择合理切削参数,切削用量对切削力、切削热、切削温度和刀具寿命都有影响。粗加工时选择Φ16R1 圆笔刀进行,精加工时采用Φ8 平底刀以及Φ6R3 球头刀。

5)加工时采用冷却液,冷却液主要作用是润滑、冷却、清洗、防锈,在切削加工过程中良好的冷却作用会产生更好的切削效果。外盖板材料为铝合金,切削液在加工过程中主要起冷却和润滑作用,以保证更好的产品的尺寸精度和外观质量。

5 加工效果检查

1)由于采用夹持工装方式装夹,外盖板只受到螺钉拉紧力,工件加工完成后外表面曲面表面粗糙度达到了图纸要求的Ra1.6μm,同时避免了五轴加工时工作台旋转干涉的发生。对胎具凸台的加工采用了配合加工,定位基准可靠,操作简单。

2)采用此种装夹方式生产了同一批次36 件外盖板,通过检测其位置尺寸表明全部符合图纸要求,避免了外曲面产生接刀痕而进行的返工返修,为后续加工节约大量时间,产品合格率达99.98%以上。

6 结论与推广应用

1)胎具凸台与外盖板的加工,采用互为统一的加工方法,此方法将配合定位联系在一起,加工基准可靠。

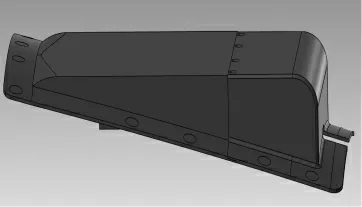

2)凸台的装配以装配基准为加工基准,可将此装配方法推广到其他类似工件的加工中,以解决异形零件加工中的难题。如图5 所示,蒙皮天线零件的加工就采用了此方法。

图5 蒙皮天线零件