工业废渣复合再生胶凝材料稳定粉砂土路用性能及机理

杨善东

(洛阳市公路事业发展中心,河南洛阳 471000)

受资源禀赋、能源结构等因素影响,目前我国赤泥、钢渣、煤矸石、铝土矿尾矿等大宗固废面临产生强度高、利用不充分等问题,大宗固废累计堆存量约600 亿t,年新增堆存量近30 亿t[1],占用大量土地资源,严重影响生态环境[2]. 提高大宗固废综合利用率,探寻固废资源化利用新途径已成为亟须解决的问题.

与此同时,我国公路交通发展迅速,受地质条件影响,部分路基土强度不足,需要胶凝材料稳固. 传统施工工艺采用的水泥[3]、生石灰[4-5]等胶凝材料存在能耗高、污染重等问题. 利用工业废渣配制固化剂稳定路基土,可改善土体强度及稳定性,提高固废利用率[6-7],减少石灰、水泥等传统固化改良剂的使用,符合国家固废循环利用和生态环保的发展理念[8].

已有研究表明,赤泥、钢渣、煤矸石、铝土矿尾矿、矿渣、粉煤灰、脱硫石膏等工业废渣具有潜在胶凝活性[9-10],可用于稳定路基土或填筑路基. 杜延军等[11]以土基CBR、回弹模量和贯入阻力等作为评价指标,对比分析了电石渣和生石灰分别稳定过湿黏土路基填料性能,结果表明电石渣优于生石灰;田朋飞等[12]基于击实性能试验、循环崩解试验、CBR试验和剪切试验,分析电石渣稳定花岗岩残积土的性能及电石渣合理掺量,结果表明电石渣稳定后的花岗岩残积土性能显著提升,电石渣掺量宜为5%~7%;王士革等[13]基于正交试验分析了石灰-钢渣稳定土抗压强度影响因素,发现钢渣掺量和粒径大小对稳定土后期强度具有显著影响,钢渣可替代部分石灰或水泥稳定路床填料;尹平保等[14]通过室内试验和现场足尺试验研究了镍铁渣加筋路堤土的填筑方法及应用效果;张向东和任昆[15]基于GDS动态三轴试验系统在不同围压及频率下研究了煤渣改良土的动弹性模量以及临界动应力;李庶安等和崔宏环等[16-17]以煤矸石、钢渣、黏土等工业废渣为原材料制备土凝岩,并分析其稳定黏性土的路用性能;李小重等[18]研究了复合再生胶凝材料的微观特性及其稳定膨胀土的路用性能. 由此可见,目前关于工业固废稳定土的研究主要采用一种或两种固废原材作为稳定材料,关于多种废渣复配共同发挥胶凝作用的相关研究仍处于探索阶段,复合再生胶凝材料稳定不同种类土的耐久性及强度形成机理等仍需进一步深入研究.

基于此,本文采用粉煤灰、磷石膏、钢渣、煤矸石等工业废渣为原材料,采用特定的配比组成和加工工艺制备工业废渣复合再生胶凝材料(Composite reclaimed cementitious material from industrial waste residue,简称RCI),利用多种工业废渣的有效成分发挥协同改良功效,并以某高速公路路基粉砂土为应用对象,分析RCI 稳定粉砂土力学性能、耐久性和强度形成机理,以期为RCI 稳定粉砂土的进一步推广应用提供参考.

1 原材料及试验方法

1.1 原材料

1)RCI由粉煤灰、矿渣粉、尾矿等工业废渣烘干粉磨而成,生产设备简单,在水泥粉磨站的基础上适当改造后可批量生产,具体生产工艺如下:①将烧结法赤泥、铝土矿尾矿、钛石膏、铝土矿尾矿、电石渣、矿渣粉等原材料分别脱水至含水率低于1%,并研磨成粒径小于1 mm的颗粒. ②按照设定比例研磨至粒径小于300目,即可得到RCI. 根据土质的物理、化学性质不同,RCI 各组分的质量分数存在差异,生产工艺参数不完全相同,但生产工艺流程一致.

2)水泥采用市售P·O 42.5 水泥,检测指标均满足《通用硅酸盐水泥》(GB 175—2007)和《土壤固化外加剂》(CJT 486—2015)要求.

3)粉砂土的土样取自沿黄河地区某高速公路路基,粒径分布如表1所示.

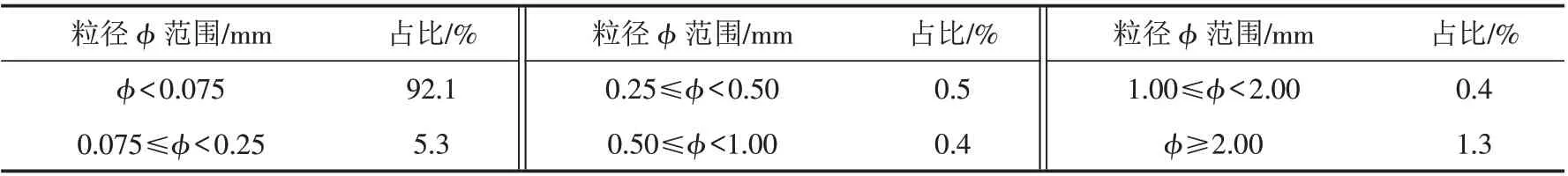

表1 各颗粒范围组成Tab.1 Composition content of each particle range

通过液塑限联合测定法测得土样液限wL为33.8%,小于50%;塑限wP为26.2%,塑性指数为7.6. 根据《公路土工试验规程》(JTG E40—2007)土样分类方法中塑性图,当液限为33.8%时,A线Ip=10.074,土样的塑性指数位于A线以下,液限位于B线以左,确定土样为低液限粉土. 该类土稳定性及强度较差,不易固结,不可直接作为高速公路路基填土.

1.2 试验方法

1.2.1 稳定土力学性能试验

根据击实试验所得土的最佳含水率和最大干密度,按98%的压实度采用静力压实法制备直径50 mm、高50 mm的试件,参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)分别进行无侧限抗压强度试验和弯拉强度试验,参照《土壤固化外加剂》(CJT 486—2015)进行4 h凝结时间影响系数试验,参照《公路土工试验规程》(JTG E40—2007)进行CBR试验.

1.2.2 稳定土耐久性能试验

在最佳含水率和最大干密度下,进行RCI稳定土和水泥稳定土的耐久性试验.

1)抗收缩性能参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)分别进行干缩试验、温缩试验.

2)抗冻融循环性能参照JTG E51—2009进行冻融循环试验,最高冻融循环次数选定为8次. 养生90 d的试件在经历不同冻融循环次数后,测试两种稳定土冻融循环后抗压强度及抗压强度残留比,其中抗压强度残留比为冻融后与冻融前抗压强度的比值.

3)疲劳试验参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),采用三分点施加Havesine波的动态周期性的压应力荷载模式,以稳定土最大弯拉强度为基准,应力强度比分别设定为0.5、0.6和0.7,选择RCI和水泥掺量为4%的稳定土分别进行疲劳试验[19].

1.2.3 微观分析

1)XRD分析采用日本岛津XRD-7000型X射线衍射仪. 将胶凝材料掺量为4%的水泥稳定粉砂土试件和RCI稳定粉砂土试件,经过90 d无侧限抗压试验结束后,收集完整的较大块的残留试样,将残块敲碎后挑选内部的小块,放入烘箱中烘干后研磨,再过325目筛得到的试样粉末进行XRD试验[20].

2)SEM分析采用JSM-6390A型扫描电子显微镜,放大倍数为1000~10 000倍. 将胶凝材料掺量为4%的水泥和RCI稳定粉砂土试件,经过90 d无侧限抗压试验结束后,收集完整的较大块的残留试样,将残块敲碎后挑选内部约1 cm×1 cm 的扁平小块,烘干后粘在试样板上. 为使试样表面导电对试样镀金处理,然后放入洁净的铝盒中标记待测.

2 结果及讨论

2.1 稳定土力学性能

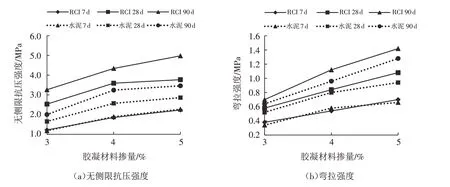

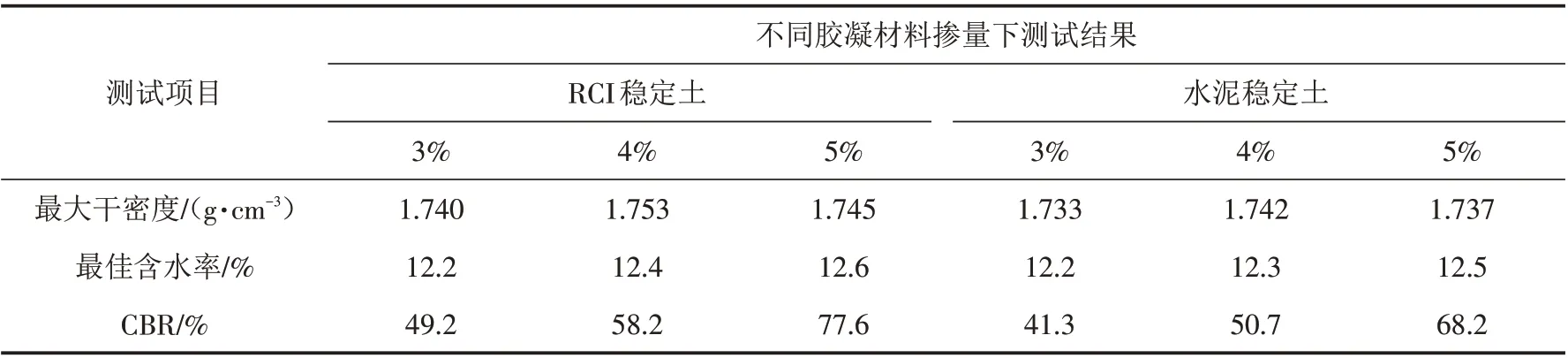

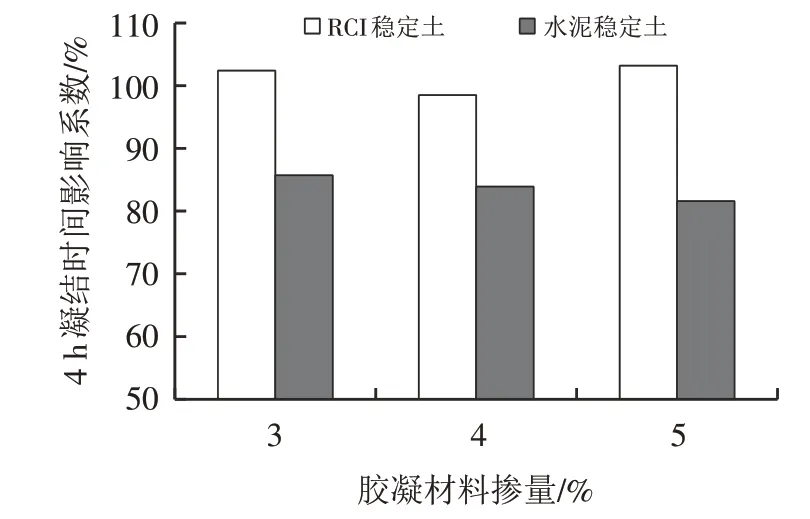

RCI和水泥稳定土击实试验及CBR强度测试结果如表2所示,力学强度测试结果如图1所示,4 h凝结时间影响系数如图2所示.

图1 RCI和水泥稳定土力学强度测试结果Fig.1 Results of mechanical strength test of RCI and cement stabilized soil

表2 RCI和水泥稳定土击实试验及CBR强度Tab.2 Compaction test and CBR strength of RCI and cement stabilized soil

由表2分析可知,相同掺量下,RCI稳定土的最大干密度和最佳含水率略高于水泥稳定土,RCI稳定土的CBR强度高于水泥稳定土,前者约为后者的1.1~1.2倍.

由图1分析可知,在抗压强度方面,两种类型胶凝材料稳定土抗压强度随着养生时间增加逐渐增加. 在RCI掺量分别为3%、4%和5%时,RCI稳定土7 d到28 d抗压强度分别增长了1.1倍、0.9倍和0.7倍,28 d到90 d抗压强度分别增长了0.3倍、0.2倍、0.3倍. 在水泥掺量分别为3%、4%和5%时,水泥稳定土7 d到28 d抗压强度分别增长了0.4倍、0.4 倍和0.3 倍,28 d 到90 d 抗压强度分别增长了0.2 倍、0.3倍、0.2倍. 这表明随着养生时间增加,RCI稳定土的抗压强度增长幅度显著高于水泥稳定土,尤其是7 d到28 d龄期段.

在相同胶凝材料掺量下,RCI稳定土和水泥稳定土7 d龄期时抗压强度差别并不明显,但是随着养生时间增加,由于RCI稳定土的强度增长幅度高于水泥稳定土,28 d龄期和90 d龄期时,RCI稳定土的抗压强度显著高于水泥稳定土. 在胶凝材料掺量分别为3%、4%和5%时,28 d龄期时RCI稳定土的抗压强度分别为水泥稳定土抗压强度的1.5 倍、1.4 倍和1.3倍;90 d龄期时分别为1.6倍、1.3倍和1.4倍.

两种胶凝材料弯拉强度变化规律与无侧限抗压强度整体变化规律基本一致,7 d龄期时弯拉强度差异不显著,随着养生时间增加至28 d 和90 d龄期,RCI 稳定土的弯拉强度高于水泥稳定土. 由于RCI 凝结时间长,具有足够的可施工时间.

由图2 可知,RCI稳定土的4 h凝结时间影响系数显著高于水泥稳定土. RCI稳定土停放4 h后成型试件强度基本无强度损失,水泥稳定土停放4 h后成型试件强度约为立即成型试件抗压强度的80%~85%.

图2 RCI和水泥稳定土4 h凝结时间影响系数Fig.2 Influence coefficient of 4 h setting time of RCI and cement stabilized soil

2.2 土凝岩稳定土耐久性能

2.2.1 干缩

选定3%和4%两个胶凝材料掺量,水泥稳定土和RCI稳定土不同龄期下的累计失水率和干缩系数如图3所示.

由图3(a)分析可知,随着龄期增加,不同胶凝材料稳定土的累计失水率均逐渐增加,但失水率变化趋势存在差异. 水泥稳定土累计失水率前期增长较快,约从17 d龄期后失水速率开始降低,逐步趋于稳定. RCI稳定土7 d 前失水率增长较快,7 d到14 d 增长速度减慢,从14 d龄期后失水率先增长较快最后趋于稳定. 到30 d龄期时,水泥稳定土的失水率高于RCI稳定土. 胶凝材料掺量为4%的失水率高于掺量为3%的稳定土失水率. 由图3(b)分析可知,随着测试时间增加,水泥和RCI稳定土的干缩系数14 d龄期前逐渐增大并达到峰值,14 d后逐渐减小并趋于稳定. 相同胶凝材料掺量时,RCI稳定土干缩系数峰值显著低于水泥稳定土;相同胶凝材料类型时,掺量越高,稳定土干缩系数越大.

图3 不同龄期下的稳定土累计失水率及干缩系数Fig.3 Cumulative water loss rate and dry shrinkage coefficient of stabilized soil at different ages

水泥稳定土前期水分较多,主要是由于前期自由水含量较多,水分更容易挥发;后期随着水化反应进行,部分自由水转化为结合水,且稳定土整体含水量降低,使失水率降低. RCI稳定土7~14 d失水率增长较缓是由于RCI仍在进行水化反应,结合水含量较多,且RCI胶凝材料中部分成分具有一定保水作用. 两种胶凝材料稳定土干缩系数前期增长较快,干缩明显,主要是前期水化速率和水分蒸发较快,水化后形成较多孔隙,且稳定土强度较低,抗收缩性能低. 后期随着水化速率降低和水分蒸发变缓,干缩系数减小并趋于稳定. RCI稳定土总体抗干缩性能优于水泥稳定土.

2.2.2 温缩

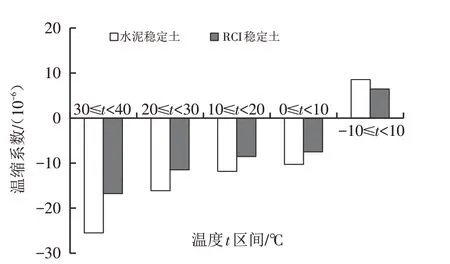

选择胶凝材料掺量为4%,两种稳定土不同温度区间下温缩系数如图4所示. 温度区间内体积减小时,温缩系数记为负值;体积增大时记为正值.

由图4分析可知,在0 ℃以上时,水泥稳定土和RCI稳定土温缩系数为负值,稳定土体积减小. 温度区间温度越高,温缩系数绝对值越大,对应的温缩应变越大,但温缩应变绝对值均在30×10-6以内. 相同温度区间下,RCI稳定土温缩系数绝对值低于水泥稳定土,表明RCI稳定土温缩应变较小. 随着温度降低,温缩系数绝对值减小,相邻温度区间内稳定土温缩应变变化速率减缓. 当温度小于0 ℃时,由于稳定土内部所含少量水分结冰膨胀,在-10~0 ℃范围内两种稳定土温缩系数为正值,稳定土体积开始略微膨胀,但RCI 稳定土膨胀率较小.

图4 稳定土温缩性能Fig.4 Temperature shrinkage of stabilized soil

2.2.3 冻融循环

在胶凝材料掺量为4%时,冻融循环试验结果如图5所示.

由图5 分析可知,随着冻融循环次数增加,冻融循环后两种稳定土抗压强度和抗压强度残留比均逐渐减小. 在冻融循环次数不超过4次时,冻融循环后强度衰减较慢,残留比均在80%以上;当冻融循环大于4次时,强度衰减速率增加;当冻融循环8 次时,冻融循环后抗压强度残留比仅为50%以上. 相同冻融循环次数下,RCI 稳定土的抗压强度及强度残留比高于水泥稳定土,当冻融循环8次时,RCI稳定土残留强度比为63%,水泥稳定土强度比为52%,前者抗压强度约为后者的1.5 倍. RCI 稳定土抗冻融循环性能优于水泥稳定土是由于RCI 稳定土后期水化程度更高,稳定土强度较高,同时RCI稳定土更加致密,空隙较小,抗冻融损伤性能更好.

图5 不同冻融循环次数下抗压强度及残留比Fig.5 Compressive strength and residual ratio under different freeze-thaw cycles

2.2.4 疲劳

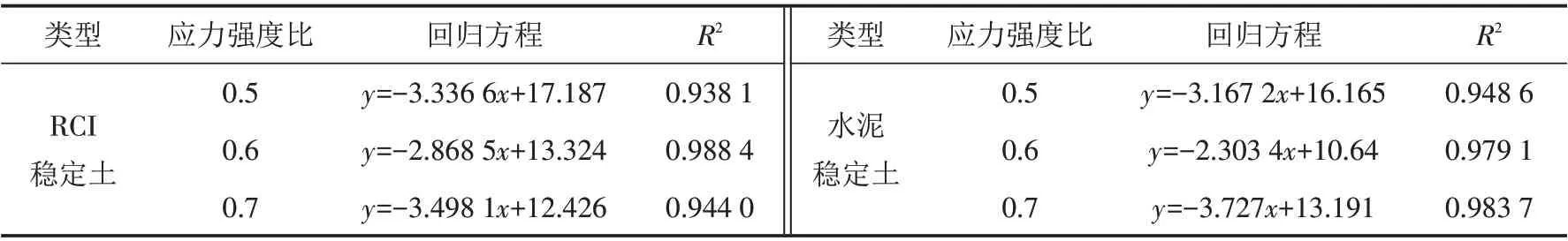

两种稳定土疲劳试验结果如表3所示. 由于疲劳试验结果离散性较大,采用Weibull分布评估不同稳定土疲劳寿命[21-22]. 首先进行Weibull分布检验,具体步骤为:①将每个应力水平下试验结果按从小到大排序;②计算第i个试验结果的存活率p=1-i/(1+n),n为每个试验条件下平行试验个数,本研究中n=3;③针对每个疲劳寿命试验结果,计算lg(NP-N0)和-ln(ln(1/p)),其中N0取三个试验结果中最小值的一半,即N0=Nmin/2;④以lg(NP-N0)为横坐标,-ln(ln(1/p))为纵坐标,绘制散点图,并进行线性回归拟合;⑤根据线性回归拟合方程及回归系数,判定疲劳寿命试验结果是否服从Weibull分布. 两种稳定土疲劳寿命试验结果回归图和回归方程分别如图6和表4所示,表4中y代表-ln(ln(1/p)),x代表lg(NP-N0). 由图6和表4分析可知,回归方程相关系数均在90%以上,两种稳定土疲劳寿命试验结果服从Weibull分布.

表3 不同应力比下稳定土疲劳试验结果(n=3)Tab.3 Fatigue test results of stabilized soil under different stress ratios(n=3)

图6 稳定土疲劳试验结果Weibull分布检验回归图Fig.6 Weibull distribution test regression diagram of fatigue test results of stabilized soil

表4 稳定土疲劳试验结果Weibull分布检验回归方程Tab.4 Regression equation of Weibull distribution test results of stable soil fatigue test

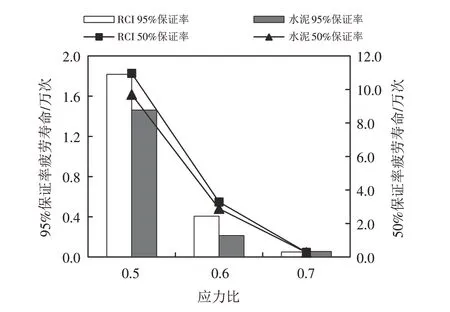

由于不同应力强度比下,两种稳定土疲劳寿命试验结果均服从Weibull分布,可根据不同应力强度比下疲劳寿命与保证率回归方程计算出不同保证率下的疲劳寿命. 分别令p=95%和50%,得到保证率为95%和50%时,不同应力强度比下两种稳定土疲劳寿命如图7所示.

由图7 分析可知,随着应力强度比增加,两种稳定土的疲劳寿命显著降低. 应力强度比由0.5 增加到0.6时,两种稳定土疲劳寿命降低幅度约为70%;增加到0.7 时,疲劳寿命衰减幅度约为90%. 水泥稳定土在0.6 应力强度比时,50%保证率下疲劳寿命约为95%保证率疲劳寿命的13 倍;其余情况下两种稳定土50%保证率时疲劳寿命约为95%保证率疲劳寿命的5~8 倍. 95%保证率下,在应力强度比分别为0.5、0.6和0.7时,RCI稳定土的疲劳寿命分别为水泥稳定土的1.24、1.90、0.91倍;在50%保证率下,对应的倍数分别为1.13、1.14、1.02倍,表明在0.5和0.6应力强度比下,RCI稳定土的疲劳寿命优于水泥稳定土,在0.7应力强度比下两者疲劳寿命基本相当且显著降低.

图7 不同保证率下稳定土疲劳寿命Fig.7 Fatigue life of stabilized soil under different guarantee rates

2.3 土凝岩强度形成机理

2.3.1 XRD分析

不同胶凝材料稳定土X 射线衍射分析结果如图8 所示. 对比图8 中图谱可知,与水泥稳定土的X 射线衍射图相比,RCI 稳定土的衍射图谱增加了物质A 的波峰,同时物质B 和物质C 的波峰强度明显高于水泥稳定土.

图8 稳定土X射线衍射分析图Fig.8 X-ray diffraction analysis of stabilized soil

分析可知物质A为钙矾石(即水化硫铝酸钙,2θ=9.06°). RCI稳定粉砂土中出现钙矾石是由于RCI原材料中磷石膏包含硫酸根离子,铝土矿尾矿包含大量Al3+离子,这些离子与Ca2+离子反应生成钙矾石. 同时粉煤灰中的Al2O3与Ca(OH)2以及液相中固有的钙离子反应生成水化铝酸钙,水化铝酸钙与硫酸根离子亦可进一步反应生成钙矾石. 该反应主要过程如下:

钙矾石作为一种钙铝硫酸盐矿物,能够有效提高固化粉砂土的抗压强度. 同时,钙矾石具有一定的膨胀性,能够填补固化粉砂土内的细微空隙,提高稳定土密实度,利于后期强度增长. 物质B为SiO2(2θ=20.76°,26.54°),其波峰最强,主要是由于SiO2是粉砂土主要成分. RCI稳定土峰强高于水泥稳定土是由于RCI含有粉煤灰等成分,这些成分中亦含有较多SiO2. 物质C为水化硅酸钙(2θ=29.22°,50.53°),其化学式为Ca5Si6O16(OH)·4H2O,是硅酸三钙、硅酸二钙水化反应的主要产物,对稳定土强度具有重要作用. 水泥、钢渣、矿渣粉、烧结法赤泥、粉煤灰等水化反应均会生成水化硅酸钙.

RCI稳定土强度高于水泥稳定土是由于RCI水化产物中增加了钙矾石,且水化硅酸钙含量显著高于水泥水化产物,钙矾石和水化硅酸钙共同作用提高稳定土强度,较高的水化产物含量利于RCI稳定土后期强度增长.

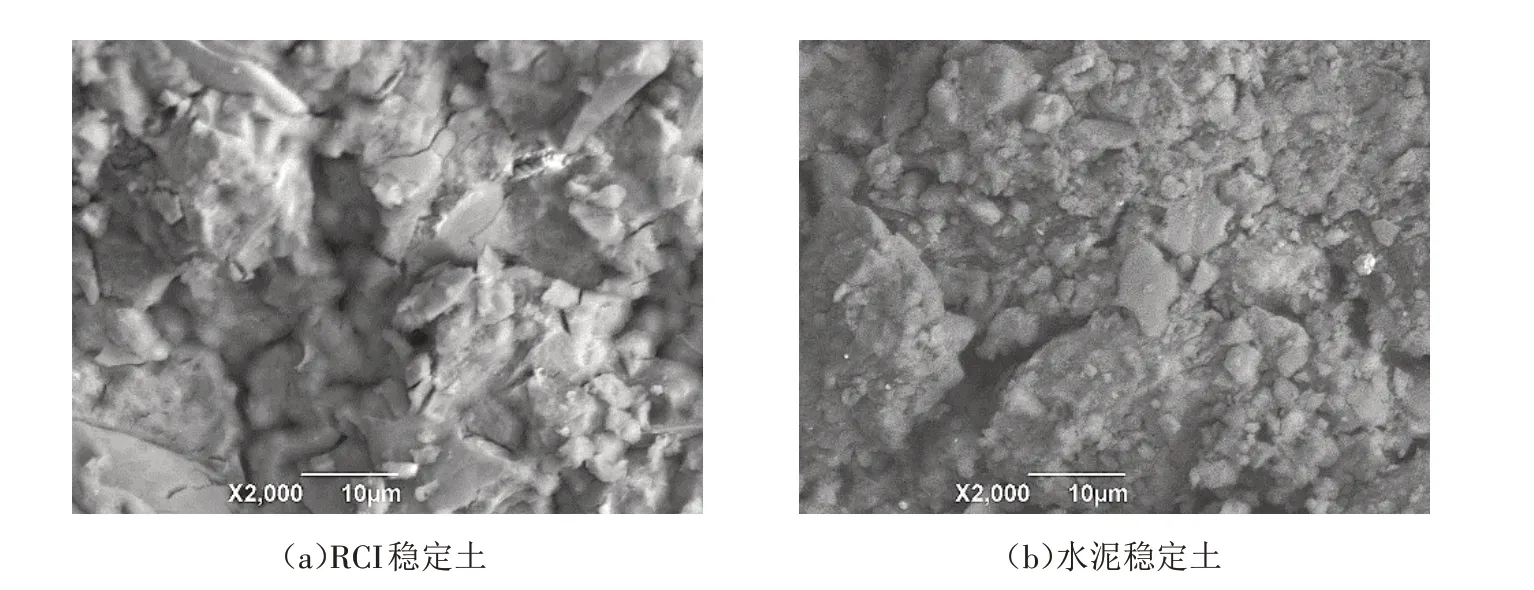

2.3.2 SEM分析

两种稳定土试样放大2000倍下的SEM图如图9所示. 由图9分析可知,RCI 稳定土微观形貌更加密实均匀,仅存在少量细微裂缝,颗粒均匀且较大,整体性较好. 水泥稳定土微观形貌相对松散,含有较多空隙,颗粒较小且不均匀. 两种稳定土微观形貌的差异表现在宏观上为RCI稳定土的强度优于水泥稳定土.

图9 稳定土SEM图Fig.9 SEM of stabilized soil

3 结论

1)相同掺量下,RCI稳定土CBR约为水泥稳定土的1.1~1.2倍;两种稳定土初期抗压强度和弯拉强度相当,随着养护时间增加,RCI稳定土的强度显著高于水泥稳定土;至90 d龄期时,RCI稳定土的强度约为水泥稳定土的1.3倍以上.

2)相同掺量下,RCI稳定土干缩和温缩性能优于水泥稳定土;经过相同冻融循环次数后,RCI稳定土抗压强度和抗压强度残留比高于水泥稳定土;在0.5 和0.6 应力强度比下,RCI 稳定土的疲劳寿命优于水泥稳定土,在0.7应力强度比下两者疲劳寿命基本相当且显著降低.

3)RCI稳定土强度高于水泥稳定土是由于RCI水化产物中增加了钙矾石,且水化硅酸钙含量显著高于水泥水化产物,钙矾石和水化硅酸钙共同作用提高稳定土强度. RCI稳定土微观形貌更加密实均匀,整体性较好;水泥稳定土微观形貌相对松散,含有较多微空隙.