10kW矩形光斑激光空间合束器光学透镜的有限元热分析

李奔,周井锋,王艺,白杨

(1 西北大学光子学与光子技术研究所,西安710127)

(2 省部共建西部能源光子技术国家重点实验室,西安710127)

0 引言

空间传输矩形激光光斑的高功率近红外半导体激光器是提高激光表面热处理效率和质量的关键工具之一[1-2]。随着激光功率的增加,体积增大和空间传输造成高功率半导体激光器难以应用于工件内部的柔性激光表面热处理。商用高功率光纤激光器或光纤传输半导体激光器虽然能够用于工件内部的表面热处理,但是单根光纤中传输超高功率激光极易出现非线性效应、模式突变、热应力损伤等危及光纤安全传输的问题[3],且单根光纤输出圆形光斑难以控制激光表面热处理过程中的光斑重叠率问题[2,4]。基于多光纤传输的激光非相干空间合束是降低高功率激光在单光纤中传输风险、实现高功率激光柔性传输的有效方法之一[3,5-7],已迅速成为超高功率激光系统领域的研究热点。然而,长时间超高功率激光束照射时产生的热量积累会在光学元件内部产生严重的热效应,造成合束质量降低甚至在光学元件内部产生不可逆损坏,严重影响合束器长时间工作的安全性和可靠性[8-11]。因此,明晰封装在合束器中光学元件的热力学性质随激光合束时间的变化规律,是有效评估合束器安全性和可靠性的一项关键性工作。

合束器的结构屏蔽通常会造成光学元件的热力学性质难以用实验方法直接检测和评估,但随着计算机技术和计算方法的快速发展,基于有限元分析建立温度场模型已经成为一种广泛应用于激光照射光学元件可靠性分析的仿真方法。目前激光照射光学元件的热力学有限元分析研究多数将激光束简化为面热源,忽略光学元件对激光束的体吸收[12-15]。随着超过10 kW 的激光非相干空间合束技术快速发展,合束器大量使用了具有一定厚径比的光学透镜,光学透镜材料本身对透射其中的激光束体吸收是影响光学透镜热力学性质的主要因素之一。然而,将激光束作为体热源并开展多束激光超高功率透射光学透镜热力学有限元分析的研究鲜有报道。

为解决柔性激光表面热处理中光纤传输超高功率激光的安全性问题和光斑重叠率的控制问题,文中提出一种将光纤传输的18 束972 nm 半导体激光束按照“交错式矩形”排列并实施空间非相干合束的10kW矩形光斑激光合束器。结合“交错矩阵”排列参数,建立起基于18 束激光同步透射大尺寸光学透镜的总体热源模型,对合束器内所有光学透镜在强激光透射下温度场、热形变和热应力随激光合束时间的变化规律进行有限元仿真分析。结合实验测量,验证合束器长时间工作的安全性和可靠性。

1 合束器的设计

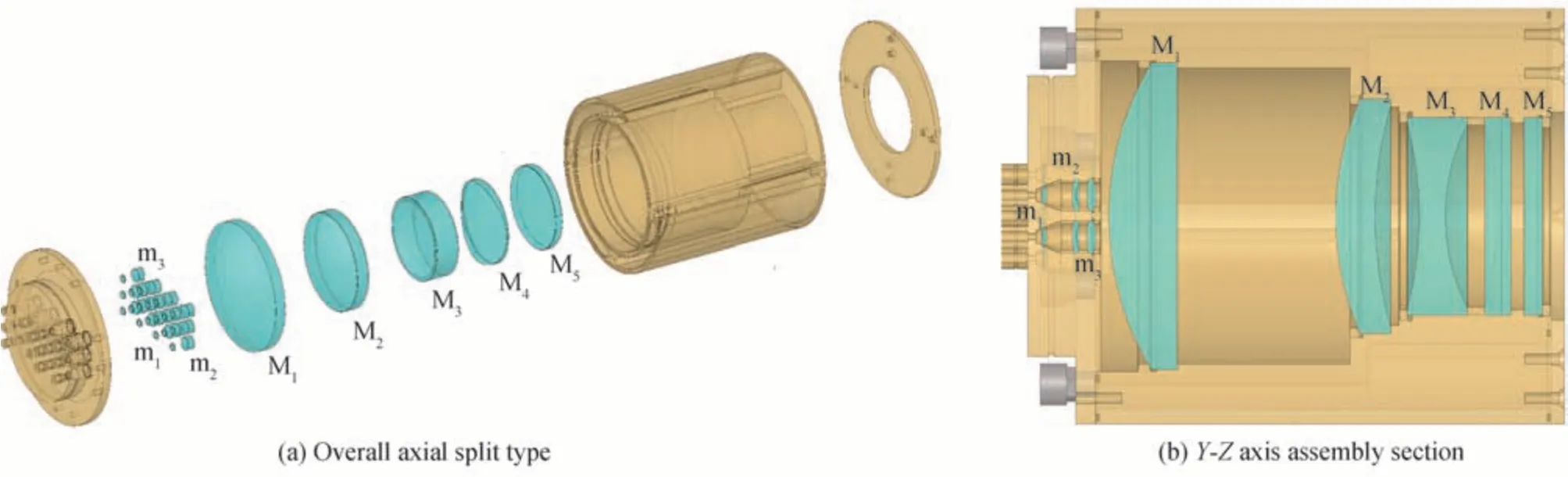

激光空间非相干合束器的3D 工程图如图1所示。采用H85 黄铜构建合束器的刚性结构,选用工艺成熟、价格低廉的熔石英玻璃作为光学透镜的制备材料。所有光学透镜的两通光面均镀制972 nm ± 3 nm的增透膜,单个光学透镜的总透射率大于99.7%。按照“交错矩阵”同轴方案排列的18 套独立的激光准直单元和1 套共用的空间合束单元以同轴排列方式构成合束器的主体结构。每根传输光纤的纤径为440 μm,数值孔径(Numerical Aperture,NA)为0.22。为了适应狭小空间内的柔性激光热处理,任意相邻两束平行准直激光束的间距应尽可能小,从而尽量减小合束器的径向尺寸[16]。但受到直径为8 mm 的D80光纤连接头的尺寸限制,在保证合束器结构强度的前提下,任意两套激光准直单元之间的中心距离h被确定为12 mm。

图1 合路器的3D 工程设计图Fig.1 Engineering 3D design drawing of combiner

假定光束沿Z轴传播。每套激光准直单元由m1、m2和m3三个球面透镜组成。三个球面透镜的结构参数如表1所示。光纤端面、m1、m2和m3彼此间距分别为5.4 mm、9.6 mm 和4.1 mm。每套激光准直单元可将单根传输光纤输出且连续功率为600 W 左右的发散激光束整形为发散角为14.6 mrad、直径为7 mm 的圆形光斑准直激光束。然后由空间合束单元将18 束彼此平行的准直激光束通过合束聚焦的方式实现激光空间非相干合束,在一定合束长度内获得具有单一矩形光斑形态的10 kW 合束激光。根据本课题的具体应用要求,将合束激光的焦斑设定为长30 mm(X轴)×宽10 mm(Y轴)的矩形,合束焦距f为50 cm。因此,采用基于光线追踪法的Code-V 设计软件进行模拟,通过优化构成空间合束单元的光学元件类型、数量、直径、通光面曲率半径、相邻间距,以确保获得设定尺寸的矩形合束焦斑。经过优化设计,空间合束单元由M1、M2、M3三个球面透镜、1 个柱面透镜M4和1 个平面窗口镜M5组成,结构参数如表1所示。从m3至M5相邻光学透镜的彼此间距分别为6.4 mm、60.5 mm、16.8 mm、15.0 mm 和5.0 mm。由18 套激光准直单元和空间合束单元整体形成直径为130 mm 的圆柱形空间被厚度为10 mm 的20 °C 环形去离子水冷却水包围,可以为所有光学透镜提供一个稳定的20 °C 温度环境并确保合束器内产生的热量能够被迅速移除。合束器的外径设计为150 mm,长度为160 mm。

表1 合束器光学透镜的结构参数(单位:mm)Table 1 Parameters of lenses in space incoherent beam combiner(unit:mm)

2 光学透镜的热分析建模

每套激光准直单元中的光学透镜仅受到1 束功率600 W 的激光照射,而共用的空间合束单元中每一个光学透镜均会同时受到18 束总功率超过10 kW 的激光照射。因此,利用有限元方法模拟分析空间合束单元中所有光学透镜的温度场、热变形和热应力随激光照射时间的变化是评估合束器是否能够长时间安全、可靠工作的首要任务。由于合束器中所有光学透镜均镀制了972 nm 的增透膜,单个光学透镜的实际反射率<0.4%。反射及散射光在合束器中累加的激光功率损耗小于200 W。考虑到合束器结构件实施了20oC 环形水冷却和采用的H85 黄铜具有强度较高、塑性好、力学性能高等特点,忽略镜面反射及散射光产生的热源对合束器结构的影响。当透射由熔融石英玻璃制成的光学透镜时,光学透镜内部单束激光的体热源q为[17]

式中,α、R分别为熔融石英玻璃在972 nm 波长处的热吸收系数和Fresne 反射系数,ω、P0= 600 W、τ =99.85%分别为激光束入射光学透镜的初始半径、初始功率和入射透射率。

众所周知,熔融石英玻璃的光吸收系数对建立体热源有着重要的影响。基于Fresnel 公式和Lambert 定律[18-19],获得厚度为d的未镀膜平板熔融石英玻璃样品的光吸收系数为

式中,R*、ζ分别为未镀膜的平板熔融石英玻璃样品的Fresne 反射系数、整体透过率,d= 5 mm、Rg= 1.450 7分别为玻璃的厚度和972 nm 波长点处的折射率。

利用Lamdbda-950 紫外—近红外分光光度计在972 nm 波长点随机测量了10 处上述玻璃样品的整体透过率,通过求解其算数平均值,得到所使用的熔融石英玻璃光吸收系数α为0.105/m。考虑到所有光学透镜表面均镀制有972 nm 增透膜,故设定所有光学透镜表面的Fresne 反射系数R为0.4%。

由18 束激光同时透射空间合束单元的第j个光学透镜时产生的总体热源Q可由式(1)根据18 束激光束的交错式矩形排列结构修正得到,即

式中,qij、Pj分别表示第i束激光在第j个光学透镜内产生的体热源和入射功率;以18 束激光束照射区域中心为坐标原点,则xij、yij为空间合束单元中第j个光学透镜入射面上第i束激光光斑的中心坐标,i= 1,2,3…18,j= 1,2,3…5;ωj为在第j个光学透镜入射面上单束激光的光斑半径。

第j个光学透镜入射面上的18 个激光光斑沿X轴的排列数量为4,3,4,3,4。18 个光斑中心的坐标如图2所示。沿X轴和Y轴两个相邻光斑中心的间距分别为aj和bj,即

图2 M1透镜入射面处18 束激光的光斑中心坐标Fig.2 Spot center coordinates of 18 laser beams on the incident surface of the M1 lens

式中,Lj、Wj、hj分别为18 束激光在第j个光学透镜入射面总照射面积的长、宽及任意相邻光斑中心间距。

如表2所示,根据18 束准直激光束的发散角、直径及合束器的结构参数,利用式(5)、(6)和Code-V 设计软件可计算出18 束激光分别在M1至M5光学透镜入射面上相应的分布参数。考虑到光学透镜的厚度最大值仅为26 mm 且对应直径为130 mm,为了简化分析过程,忽略同一光学透镜入射面和出射面上18 束激光照射面积的变化。

表2 激光束透射空间合束单元中光学透镜的传输参数(单位:mm)Table 2 Transmission parameters of the laser beams through the optical lenses in space combining(unit:mm)

所有光学透镜均置于在相应套筒内并由压圈隔离固定,以避免光学透镜横向位移对激光合束造成不利影响。同时为了便于安装,光学透镜的侧面与铜套内壁之间存在大约10 μm 微小间隙,可视为光学透镜的所有表面与周围空气接触并存在空气热对流。因此,热对流边界条件包括所有光学透镜内部18 束激光能量体吸收产生的热量,光学透镜所有表面上对流、热辐射产生的热量损失以及光学透镜边缘固定约束。当激光透射光学透镜时,镜体内部及表面的热传导方程为[20]

式中,T为温度场,t为激光照射时间;T0为初始温度;ρ、Cp、K、δ、σ和ε分别为熔石英玻璃的密度、热容、导热系数、传热系数、玻尔兹曼常数和热辐射系数;u是光学透镜表面的外法向矢量大小;Text和Tamb分别是空气温度和环境温度,考虑到合束器实施水冷和环境温度控制,Text=Tamb=T0=293.15 K。

将空间合束单元中所有光学透镜几何模型CAD 文件和18 束激光空间非相干合束体热源分布数据导入至有限元分析软件中,并对光学透镜的几何模型进行网格划分。将热流作为热载荷,利用上述热对流边界条件、熔石英玻璃的热物理性能以及传热方程,通过有限元热分析方法可求得瞬态温度场。熔融石英玻璃的具体热物理参数如表3所示。

表3 熔融石英玻璃的热物理性质Table 3 Thermo-physical properties of fused silica glass

3 光学透镜的热力学分析

3.1 温度场分布

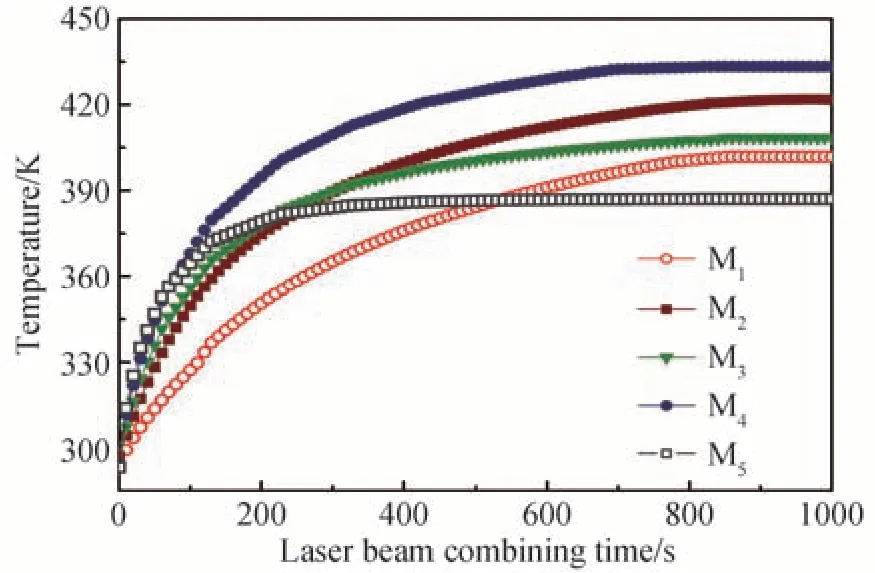

在单束激光功率600 W、18 束激光同步参与合束1 000 s 时间节点处,空间合束单元中M1~M5透镜的入射面、出射面及中心剖面上的温度分布如图3所示。不难看出,透镜表面温度分布趋于矩形。每个光学透镜内部激光透射区域的温度明显高于非透射区域,最高温度均处于其镜体内部中心位置处。这恰恰说明镜体内部激光体热源产生的热积累造成透镜内部温度升高。从M1至M5,18 束激光逐渐会聚,激光照射面积逐渐减小,而激光功率密度逐渐增大。同时,厚度更大的透镜会吸收更多的激光能量并导致其升温速率更快,故而M2透镜和M4透镜的最高温度分别高于M3透镜和M5透镜的最高温度。较高的激光功率密度和较大的厚度导致M4透镜的最高温度427.27 K 是5 个光学透镜中最高的。图4 展示出5 个光学透镜的最高温度随合束时间的变化规律。在800 s 时间节点之后,每个光学透镜的最高温度变化趋近于零,说明各光学透镜的吸热和传热之间趋于动态平衡。427.27 K(154.12 °C)的最高温度明显低于熔石英玻璃1 900 K 的软化点温度[21],说明在10 kW 激光的长期照射下,空间合束单元中的光学透镜不存在因温度过高而被熔化的风险。

图3 10 kW 激光合束1 000 s 时间节点处M1至M 5透镜入射面、出射面及中心剖面的温度分布模拟Fig.3 Simulated temperature distribution on incident surface,exit surface and central section of the lens M1 to M5 at the 10 kW laser beam combining time of 1 000 s

图4 10 kW 激光合束1 000 s 内M1至M 5透镜中最高温度随时间的变化规律Fig.4 Maximum temperature change law in the lens M1 to M5 varying within 1 000 s of the 10 kW combined laser irradiation

3.2 热变形和热应力

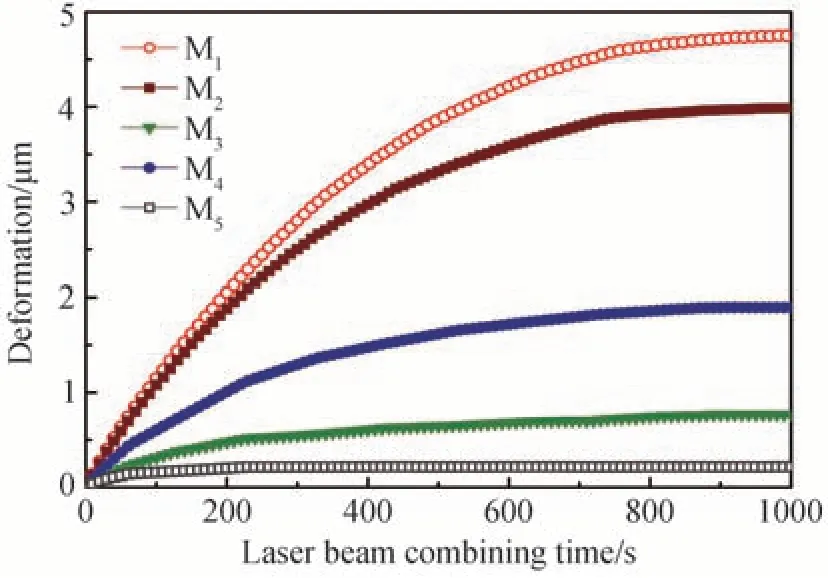

将激光束体吸收产生的温度梯度作为热负荷应用于有限元分析软件的结构力学模块,可以计算出上述相同激光合束条件下M1~M5透镜的热变形分布和热应力分布。在1 000 s 时间节点处,M1~M5透镜的热变形分布以及最大热变形量随合束时间的变化规律如图5、图6所示。计算结果表明,每个光学透镜的热变形对称分布与其温度对称分布相似,热变形发生在激光透射区域,而没有热变形的区域位于每个光学透镜的边缘。将表1 中的光学透镜中心厚度与其直径之比Ω值与图5所示的最大热应力进行比较,不难发现,M1~M5透镜中最大热变形量的大小关系与其对应的Ω值大小关系一致,即Ω值越大,最大热变形量越大。显然,M1透镜0.2 的Ω值和4.53 μm 的最大热变形量均是五个光学透镜中最大的。同时,由于每个光学透镜结构参数造成其像方主平面均位于其出射面的左侧或重叠,热变形量将向左(逆着光路)传递,故最大热变形量最终均分布在入射面的中心位置处。受到热动态平衡的影响,在800 s 时间节点之后,各个光学透镜的最大热变形量变化趋近于零。发生热变形的实际面形与初始设计面形之间的面形误差是衡量光学透镜合束成像质量的重要指标。目前,对光学透镜面形误差拟合的常用方法为Zernike 多项式拟合法。直角坐标系下的m项Zernike 多项式为[22]

图5 10 kW 激光合束1 000 s 时间节点处M1至M 5透镜入射面、出射面及中心剖面的热变形量分布模拟Fig.5 Simulated thermal deformation distribution on incident surface,exit surface and central section of the lens M1 to M5 at the 10 kW laser beam combining time of 1 000 s

图6 10 kW 激光合束1 000 s 内M1至M 5透镜中最大热变形量随时间的变化规律Fig.6 Maximum thermal deformation law in the lens M1 to M5 varying within 1 000 s of the 10 kW combined laser irradiation

式中,ηj为Zernike 多项式的第j个系数;若将光学透镜的镜面划分为n个有限元节点,则ΔZi(x,y)为光学透镜发生热形变后第i个有限元节点在Z轴方向上的热变形量,Zj(xj,yj)为ΔZi(x,y)在有限元节点(x,y)处的第j个基底函数。

令φij=Zi(xi,yi),式(9)变换为

式中,i= 1,2,…,m;j= 1,2,…,n,且m>n。

采用正交分解法对式(10)进行计算[23],可以得到Zernike 多项式中的m个系数。将Comsol 软件获得的沿光轴的热变形有限元离散节点数据转换为Zernike 多项式系数,并将前15 项系数直接耦合回Code V 软件,从而模拟出光学透镜通光面的曲率半径因热变形而产生的变化量。在此基础上,将面形误差换算成光圈数G,用以评估光学透镜的热变形是否对激光束合成质量产生影响,光圈数G为[24]

式中,Di和Ra分别为激光照射前光学透镜的直径和通光面曲率半径;ΔRa为激光照射后光学透镜通光面曲率半径的变化量,λ为激光波长。

计算发现,最大光圈数为0.11,来自M1透镜的入射面,远小于传统光学透镜加工公差限定的1~2 个光圈数,从而验证了在10 kW 激光的长期照射下,空间合束单元中的光学透镜不存在因热变形量过大而影响合束成像质量的情况。

在1 000 s 时间节点处M1~M5每个光学透镜的等效热应力(von Mises stress)分布以及最大等效热应力随合束时间的变化规律如图7、图8所示。计算结果表明,每个光学透镜的等效热应力分布与其热变形分布相似。具有凸入射表面的M1、M2和M4透镜中被18 束激光加热部分的热容体积V1远大于实施传热(即未被加热)部分的热容体积V2。在短时间内,光学透镜中吸热与传热的热平衡界面会迅速移动到透镜边缘,并与边缘约束界面重合,因此最大等效热应力分布在M1、M2和M4透镜的入射面边缘。具有凹面入射面的M3透镜和具有平面入射面的M5透镜中,热容体积V1小于或等于热容体积V2,透镜中的热平衡界面从激光透射区域中心向边缘移动的速率大幅下降,造成等效热应力和边缘约束应力分别对称分布在M3和M5透镜入射面中心和边缘,且两种应力的分布不重叠。此外,M1~M5透镜中最大热应力的大小关系同样与其对应的Ω值大小相关,Ω值越大,最大等效热应力越大。在Ω值彼此接近且接收到的激光功率相等或相差较小的情况下,激光功率密度越大,最大等效热应力越大。与其它光学透镜相比,M1透镜的Ω值最大,为0.2,其镜体边缘出现12.68 MPa 的最大等效热应力。M4和M2透镜的Ω值相似,但是M4透镜内部的激光束功率密度更大,故其等效最大热应力排名第二和第三。受热平衡的影响,800 s 后各光学透镜的等效热应力变化率接近于0。12.68 MPa 的最大等效热应力明显小于熔融石英玻璃50 MPa 的屈服强度[25],说明在10 kW 激光的长期照射下,空间合束单元中的光学透镜不存在因热应力过高而产生热应力损伤的风险。

图7 kW 激光合束1 000 s 时间节点处M1至M 5透镜入射面、出射面及中心剖面的热应力分布模拟Fig.7 Simulated thermal stress distribution on incident surface,exit surface and central section of the lens M1 to M5 at the 10 kW laser beam combining time of 1 000 s

图8 10 kW 激光合束1 000 s 内M1至M 5透镜中最大热应力随时间的变化规律Fig.8 Maximum thermal stress law in the lens M1 to M5 varying within 1 000 s of the 10 kW combined laser irradiation

在综合分析合束单元安全性能基础上,对单束600 W 激光透射激光准直单元中的所有透镜进行热力学模拟分析,如表4所示。结果表明,激光准直单元中所有光学透镜的最大温差ΔTmax、最大热变形Ψmax、最大热应力Φmax、光圈数G均小于空间合束单元中光学透镜的相应数据。

表4 合束器中光学透镜的热力学性质Table 4 Thermo-mechanical properties of optical lenses in combiner

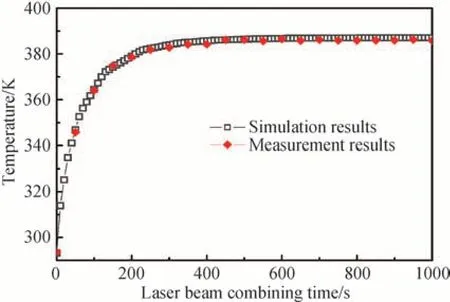

4 实验测量

合束器实物如图9所示。18 套激光准直单元和1 套共用的空间合束单元实现了一体化机械加工。由于所有光学透镜均封装在铜套中,除M5透镜外,均无法直接测量其温度。为了验证建立的有限元热分析模型的可靠性,在38 A 单台最大电流驱动下,18 台972 nm 半导体激光器同步工作1 000 s,测定矩形合束激光功率达到10.64 kW,功率不稳定性<±1.2%。同时使用FLIR-T5590 型红外热像仪对M5透镜出射面的中心温度实施测量。由于合束器实施了20oC 水冷却,其内部空间形成了一个20oC 稳定温度的空气环境,可以最大程度地减少因光学透镜之间的热辐射传递而在M5透镜上形成热辐射累加。采用一定夹角测量M5透镜出射面中心温度,也可以避免直接测量到M5透镜的后端透镜而对测量结果产生误差。利用建立的有限元热分析模型模拟M5出射面中心温度随激光合束时间的变化规律,如图10 和图11所示。M5透镜出射面处中心温度的测量曲线和模拟曲线在1 000 s 的激光合束时间范围内始终保持良好的重叠特性,中心温度从400 s之后逐渐稳定,表明有限元热分析模型具有良好的准确性。

图9 合束器的实物照片Fig.9 Physical photo of the combiner

图10 10 kW 激光合束1 000 s 内M5透镜出射面中心温度的热像仪测试照片Fig.10 Center temperature test photos on the exit surface of the lens M5 during 10 kW laser beam combining period of 1 000 s using a thermal imager

图11 10 kW 激光合束1 000 s 内M5透镜出射面中心温度的测量和模拟曲线Fig.11 Measurement curve and simulation curve of the center temperature on the exit surface of lens M5 during the 10 kW laser beam combining period of 1 000 s

5 结论

本文介绍了一种使用光学透镜的10kW矩形光斑激光空间非相干合束器,并基于多光束激光体热源模型建立了光学透镜的有限元热分析模型,仿真研究了合束器中光学透镜在10 kW 组合激光束辐照1 000 s 下的热力学性质。结果表明,合束器中光学透镜的最高温度、最大热变形量和最大等效热应力均在800 s 时间节点后趋于稳定。最大中心温度和最大等效热应力的模拟值分别为427.27 K 和12.68 MPa,明显低于用于制造光学透镜的熔融石英玻璃的软化点温度和热损伤阈值。模拟的最大热变形量仅为4.53 μm,对应的0.1最大光圈数远小于光学透镜的常规加工公差。在1 000 s 激光合束时间内,窗口镜出射面的最高温度模拟变化规律和实验测量规律具有较好的一致性,表明所建立的有限元热分析模型具有良好的准确性。连续运行1 000 s,矩形合束激光的最大功率测量值达到10.64 kW。功率不稳定度小于±1.2%的测量结果进一步验证了合束器长期工作的安全性和可靠性。该型合束器紧凑的结构利于小型化,在柔性的矩形激光光斑表面处理领域具有应用潜力。基于多光束激光体热源模型并结合实验测量的光学透镜有限元热分析方法可为超高功率激光空间合束系统的安全性和可靠性评估提供一种有效方法。