一种新型双线制电枢铁芯结构的设计方法

左 林, 李 进

(星宇电子(宁波) 有限公司, 浙江 宁波 315504)

1 前言

随着社会对汽车节能减排要求的不断提升, 节能减排将成为社会主流设计思想, 减轻汽车质量成为其中一个设计方向。 汽车起动机是汽车起动系统的关键部件, 轻量化、大扭矩起动机成为汽车起动机研制的主要方向。 其中电枢绕组有单线制和双线制两种状态, 在定子尺寸、 磁钢性能固定不变的情况下, 双线制结构电枢能输出更大的扭矩,满足汽车发动机启动的需求。 普通结构的双线制电枢铁芯嵌入双层导线后, 为了确保电枢在高转速时导线不被甩出,需要使用特制工装在铁芯槽口边上进行铆点处理, 工艺复杂、 生产效率低, 又存在品质隐患。 本文阐述开发设计的一种新型电枢铁芯, 使用该新型电枢铁芯的汽车用永磁起动机能提高输出功率。

2 新型电枢铁芯的开发技术背景

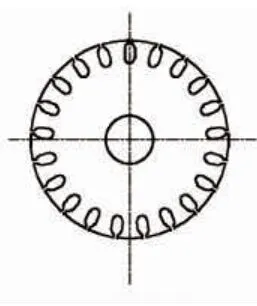

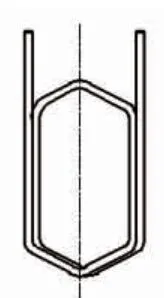

汽车永磁起动机具有低压、 大电流、 电枢反应强烈等特点。 电枢导线较粗, 一般分为单线制和双线制。 电枢铁芯片上均设置绕组槽, 其绕组槽形基本上可分为半开口槽(图1)、 全开口槽 (图2) 两种形式。 槽口宽度尺寸大于导线直径是全开口槽型, 槽口宽度尺寸约为导线的1/3为半开口槽型。 槽内导线数是2根的为单层线结构, 槽内导线数是4根的为双层线结构。 电枢铁芯的槽宽尺寸和槽内导线的层数对起动机性能参数有着关键影响。 槽口宽度尺寸过大会存在高转速时导线被甩出的品质风险, 槽口宽度尺寸过小会影响铁芯冲片成型的工艺和浸绝缘漆的效果, 一般以半开口槽为最佳。 导线层数越多, 参与切割磁力线的导线就越多, 性能就越好。 双层线结构的电机具有启动转矩大、电机输出性能好的优点。 半开口槽电枢铁芯在导线进入槽内时只能用插入法, 只限于单层线结构, 工艺比较简单。双层线结构的电枢在导线进入槽内时只能用嵌入法, 所以必须选用全开口槽的电枢铁芯结构, 导线进入全开口槽的槽内后, 为了防止电枢在高转速时导线被甩出, 需要使用特制工具在铁芯槽口边上进行铆点处理, 工艺复杂, 生产效率低, 又存在品质隐患。

图1 半开口槽铁芯

图2 全开口槽铁芯

由于全开口槽铁芯片双线制电枢生产效率低, 又存在品质隐患, 不适合大批量生产作业。 半开口槽铁芯片槽口小、 机械强度高、 品质稳定, 但只限于劈拉成型或冲压成型的发卡形导线绕组 (图3), 故只能用于单层绕组结构的电枢, 由于双层绕组 (图4) 成型后是O形封闭的, 无法满足双层绕组结构电枢的制作工艺, 需要设计新型的电枢铁芯来解决这一问题。

图3 发卡形开口导线

图4 O形封闭导线

3 双线制铁芯槽传统电枢结构

全开口槽铁芯片由于槽口开口相对较大, 通常用于双层绕组结构的电枢 (图5), 但因槽口尺寸大电枢在高转速时导线容易被甩出, 需要使用特制工具 (图6) 在铁芯槽口边上进行铆点处理, 通过铆点使电枢槽口局部变窄, 铆点处铁芯挤压绝缘纸固定住导线 (图7), 防止电枢在高速旋转时导线被甩出。 如压机行程稳定性控制得不好, 容易造成槽绝缘纸受损, 导致铁芯槽壁与导线短路, 工艺可靠性差、 品质不稳定、 报废率高, 将会增加制造成本, 降低产品在市场上的竞争优势。

图5 传统全开口铁芯槽

图6 铆点工具

图7 铆点后传统电枢结构

4 新型双线制电枢铁芯结构图

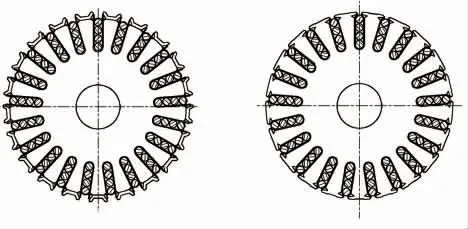

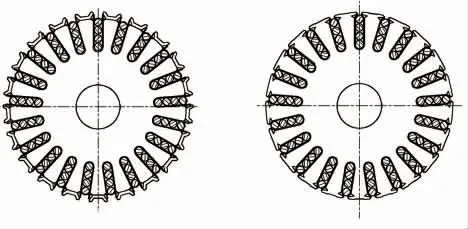

图8所示是新型双线制电枢铁芯结构示意图。 其特征在于: 全开口槽的槽口二侧分别设置向外凸起的耳朵型部位(图9), 绕组槽中完成双层导线绕组后, 所述2个耳朵型部位的自由端可向槽口内侧移动而使全开型槽变成半开口型槽, 这一点不同于传统的电枢铁芯。

图8 新型电枢铁芯结构

图9 二侧向外凸耳朵型结构

5 新型双线制电枢结构的优点及电枢制造工艺

5.1 新型双线制电枢结构的优点

全开口型槽的槽口二侧分别设置向外凸起的耳朵型部位, 槽口尺寸大于导线直径, 导线绕组在嵌入电枢槽内时不会受到干扰, 可方便地嵌入 (图10); 然后在外压力作用下, 将耳朵型部位的自由端向槽口内侧移动而使全开型槽变成半开口型槽, 得到新型双线制电枢铁芯 (图11)。 由此集成了半开口槽和双层线结构二者之优点, 其不但去除了铁芯与导线短路的隐患, 而且还大大提高了生产效率, 使电机具有更好的性能、 更低的成本。

图10 新型铁芯嵌入导线

图11 新型电枢铁芯结构

5.2 新型双线制电枢制造工艺

本设计的新型双线制电枢制造时, 电枢嵌线过程分2个步骤: 第1步先将绕组嵌入电枢槽内, 第2步再整型成半开口状。 因此, 导线绕组制作及嵌入保持传统成熟的工艺,省略了铆点处理工艺, 只增加一道整型工序, 使产品就可以保留半开口槽和双层线结构的功能优点, 其既能解决现有转子双层绕组困难的问题, 又能解决因开口槽宽存在影响电机气隙磁场、 导致空载铁损增加的问题, 从而大幅度提高生产效率, 而且能提高电机的性能。

6 结语

本文主要是针对传统双线制全开口槽电枢生产效率低、工艺可靠性差、 品质不稳定、 报废率高, 提出一个切实可行、 不增加成本的解决方法。 该新型双线制铁芯槽在设计上需要注意: 两则向外凸起的耳朵避免出现尖角, 要考虑耳朵根部强度, 避免整型后耳朵断裂; 耳朵根部角度大小要适中, 要考虑整型后工艺上的可行性。