基于螳螂前足的仿生缺口圆盘耙设计与仿真

李文龙, 张金波,2, 杨传华, 刘向东, 姜庆昌, 刘明普

(1.佳木斯大学机械工程学院,黑龙江 佳木斯 154007;2.梧州学院机械与化工学院,广西 梧州 543002)

0 引 言

东北黑土地是世界上为数不多的大自然给予人类的得天独厚的宝藏,是一种性状好、肥力高,非常适合植物生长的土壤。近年来,由于自然因素和人为因素的破坏,长期的高强度无节制的使用、土壤的侵蚀、化肥农药的大量使用,导致黑土地变“薄”、变“瘦”、变“硬”,东北黑土区水土流失严重,使得黑土地的保护性耕作得到了重视[1-3]。减少翻耕,实行免耕少耕、以耙代耕,降低对黑土地的破坏成为了当前最重要的农业课题之一[4]。其中圆盘耙可以切断秸秆和杂草并与土壤充分混拌,实现秸秆有效还田,是目前应用最为广泛的作业机具。常见的圆盘耙[5-6]主要有全缘式和缺口式两种,其中缺口式圆盘耙又分为三角形、梯形和半圆形。耙片凸面周边和缺口部分的切削刃使得缺口耙片有较强的切土、碎土和切断残茬[7-9]的能力。而缺口圆盘耙经过一段时间的作业后,刃口逐渐变钝,使得其切断杂草和作物茎干的能力显著下降,最终导致拖拉机的牵引阻力增加,能耗升高。

针对上述问题,基于仿生学原理,将螳螂前足结构应用于缺口圆盘耙切削刃口设计,提高茎干和杂草的切割能力,增强其切断和入土性能,降低作业阻力,减少作业能耗。通过对螳螂前足的锯齿结构分析,设计仿生锯齿式缺口耙片,旨在探究基于仿生学的缺口式圆盘耙设计新方法,并通过对比试验验证其作业效果,为圆盘耙的优化提供参考[10-11]。

1 螳螂前足的锯齿结构

螳螂(Mantis)亦称刀螂,前足腿节和胫节有利刺,胫节镰刀状,场向腿节折叠,如图1(a)所示[12]。其前足具有尖锐锋利的锯齿结构,如图1(b)所示。主要用于捕获和切割猎物。将缺口圆盘耙切削刃口设计成锯齿状,可有效增加工作过程中对作物秸秆、杂草及土壤的切割和粉碎能力,避免出现切割物相对耙片刃产生相对滚动,无法完成切割或切断效果差的情况[13-14]。

图1 螳螂前足

2 缺口圆盘耙仿生设计

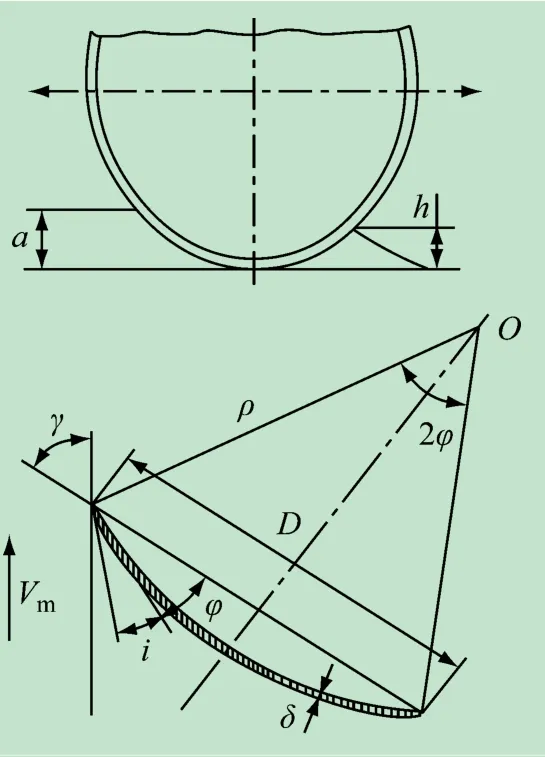

以半圆形缺口式圆盘耙为基础,设计新式缺口圆盘耙。除耙片刃口锯齿形结构外,耙片的其他主要结构参数依据JB/T6979.2-1992标准确定[15],如图2所示。

图2 耙片结构参数示意图

耙片直径D,根据耙深要求,按下列经验公式计算:

式中:K为径深比,选取范围为3~5,设计时耙深大取小值,反之取大值;A为设计耙深,mm。

耙片直径还要满足

式中,d为间管最大直径。

耙片曲率半径ρ,ρ值小的耙片翻土能力强,但工作阻力增加,ρ值的选取与耙片直径D、径深比K和耙组偏角γ等有关:

或按经验数值选取。

耙片刃角i,在保证刃口强度的条件下,尽量取小值以减小切土阻力。常用i值为14.5°~22°。系列圆盘耙中重型耙为22°;中型耙为20°;轻型耙为14.5°。

耙片厚度δ,根据耙片工作负荷的大小选取,或用经验公式计算:

耕耙黏重土壤:

一般常用δ=3.5~6 mm。

结合上述圆盘耙结构参数选用原则并基于仿生学原理,将螳螂前足锯齿形结构参数优化后应用与缺口圆盘耙切土刃口设计:耕深a=140 mm,耙片直径D=550 mm,耙片曲率半径ρ=600 mm,耙片刃角i=20°,耙片厚度δ=5 mm,方孔尺寸为33 mm×33 mm,耙片深度t=67 mm,耙片偏角根据农业机械设计手册选取20°。

3 耙片切土过程

利用有限元法对两种类型(仿生锯齿状缺口耙片和传统缺口耙片)与土壤相互作用的过程进行运动学及动力学仿真分析。

3.1 缺口耙片三维模型建立

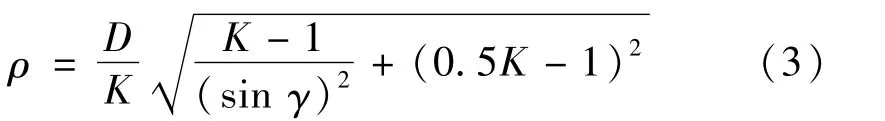

仿生缺口耙片为回转体对称图形,通过对耙片分析,并结合农业机械设计手册确定模型结构参数。

利用Creo Parametric 5.0软件对回转体对称零件采用局部特征逐步拉伸阵列法生成,各零件局部特征参数在零件特征内相关,便于优化设计。设计建模时忽略倒角等对分析影响较小的尺寸。仿生锯齿形耙片Creo模型如图3所示。为对比分析作业效果,同时建立传统缺口圆盘耙模型,如图4所示。经过参数优化,仿生锯齿状缺口圆盘耙片的质量为6.63 kg,传统缺口圆盘耙片的质量为8.16 kg,相比较仿生锯齿状缺口圆盘耙片比传统缺口耙片的整体重量降低18.75%。

图3 仿生锯齿状缺口圆盘耙片

图4 传统缺口圆盘耙片

3.2 耙片切削土壤过程仿真分析

基于LS-DYNA对仿生缺口圆盘耙和普通缺口耙片的土壤切削过程进行仿真分析。采用LS-PERPOST专用后处理器软件查看LS-DYNA模拟结果。将仿生锯齿状缺口耙片导入Hypermesh中进行网格划分。使用LS-PERPOST定义关键字,导入到LS-DYNA中进行分析,通过LS-PERPOST查看分析结果。

3.2.1 土壤模型

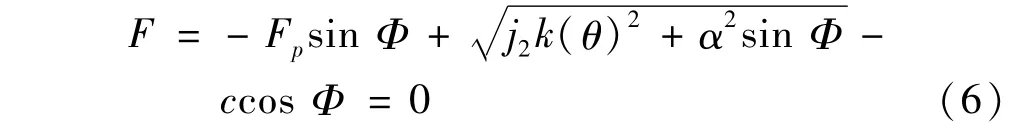

土壤模型尺寸为:600 mm(长)×800 mm(宽)×400 mm(高),材料采用LS-DYNA中的MAT147(MAT_FHWA_SOIL)土壤材料模型,该模型采用修正的Mohr-Coulomb屈服准则[16]。

式中:F为模型屈服表面力,N;Fp为压力,N;Φ为内摩擦角,(°);j2为应力偏张量第2不变量;k(θ)为应力罗德角函数;c为黏聚力,N;α为修正后屈服面和标准Mohr-Coulomb屈服面之间贴近程度参数。

当β=0时,式(6)恢复为标准的Mohr-Coulomb准则。

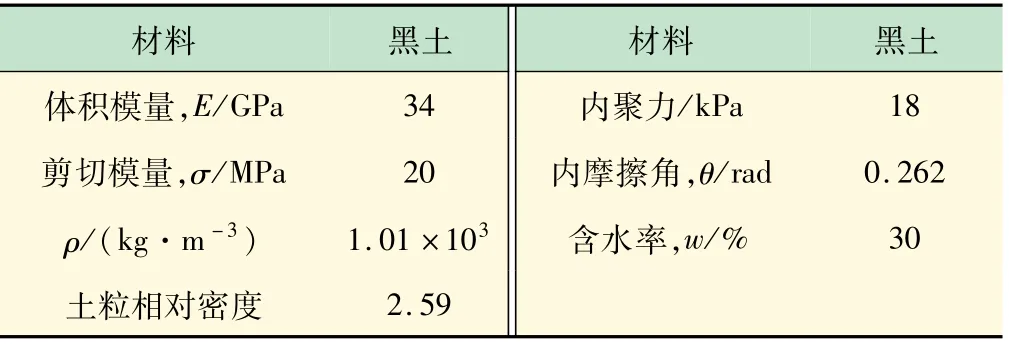

结合黑龙江地区的实际土壤特性[17],考虑土壤模型的密度、土粒相对密度、体积模量、剪切模量、内聚力、内摩擦角、含水率等因素的影响,确定土壤物理特性参数见表1。其余参考值采用MAT147材料的默认值[18]。

表1 土壤物理特性

3.2.2 耙片材料选择

材料的设置是有限元分析的重要步骤,不同材料有着不同的属性。根据生产实际,耙片采用综合力学性能(韧性、耐磨性及强度)较好的65Mn[19],耙片厚度确定为5 mm。

分析过程中变形量对分析结果的影响忽略不计,采用MAT_RIGID材料,参数见表2。

表2 耙片材料属性

3.2.3 仿真模型参数设定

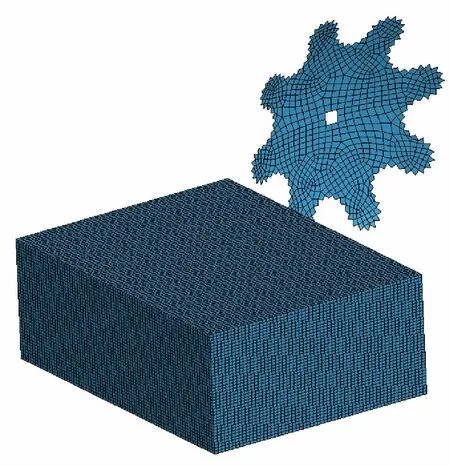

耙片和土壤均采用Creo5.0进行建模,导入到HyperMesh中进行网格划分,网格划分后共创建202 032个元素、208 557个节点,耙片和土壤的有限元网格划分模型如图5所示。

图5 耙片、土壤相互作用有限元模型

定义接触面积,圆盘耙片与土壤模型初始不接触,计算过程中圆盘耙片逐步接近切割土壤,定义接触类型为表面-表面接触(*ERODING_SURFACE_TO_SURFACE),圆盘耙片定义为Contact表面,土壤定义为Target表面。

定义圆盘耙片的初始速度及施加约束。根据圆盘耙实际工作工况,设定机具的前进速度为2.22 m/s。圆盘耙片沿X轴方向的平动速度为2.086 m/s,沿Y轴方向的平动速度为0.759 m/s;仿生锯齿状缺口圆盘耙片绕Y轴的旋转角速度为25 rad/s;传统缺口耙片绕Y轴的旋转角速度为25 rad/s。土壤模型底部进行全约束,为了真实反映土壤相互之间的作用,视土壤模型为无限大,在土壤模型四周施加无反射边界条件约束。

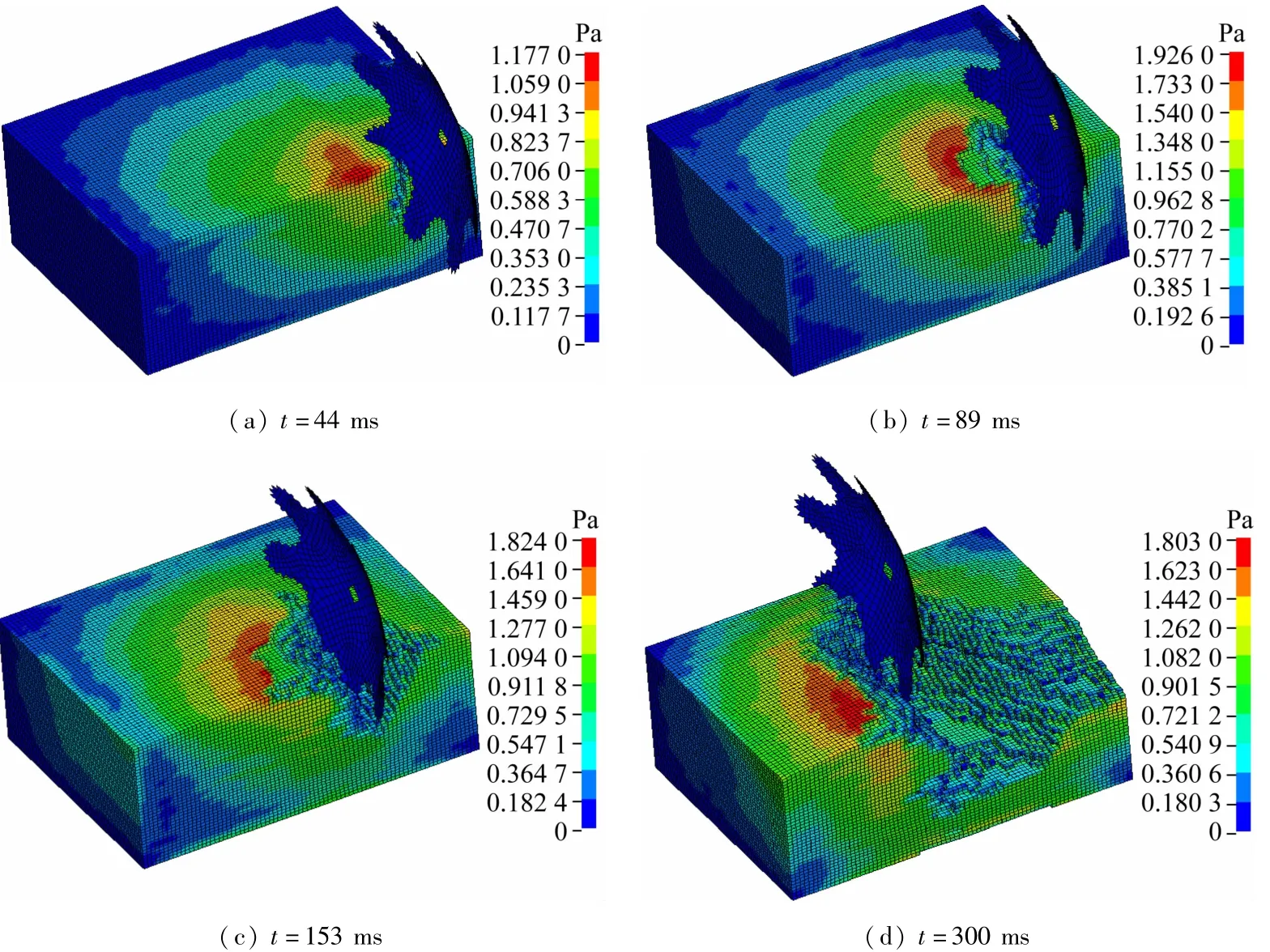

3.2.4 切削过程仿真

在使用LS-DYNA的专用前后处理软件LSPREPOST进行前处理完毕后,生成K文件,再利用LSDYNA进行求解处理[20-21]。仿生锯齿状圆盘耙片切割土壤过程的仿真结果如图6(a)~(d)所示。圆盘耙片刃口依次切削土壤,对土壤进行挤压、切削、抛翻,随着切削过程的进行,耕作阻力逐渐增大,当圆盘耙片完全进入土壤后,耕作阻力趋于稳定。

图6 仿生锯齿状缺口圆盘耙片切削土壤有限元分析

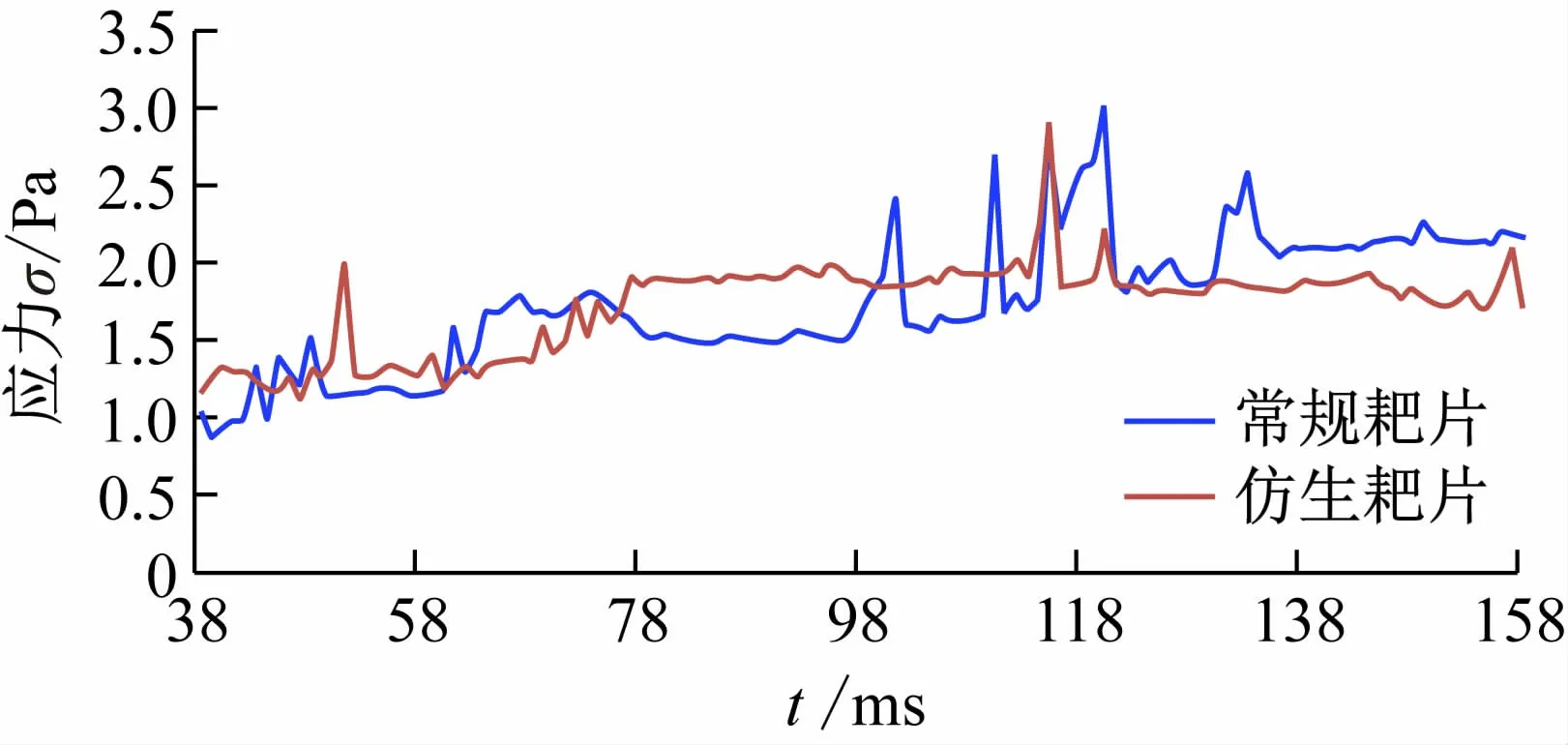

土壤应力变化曲线如图7所示,在耙片进入土壤平稳运行后,通过计算得知,仿生锯齿状缺口耙片切削土壤时,切削阻力的平均值为1.727 Pa;传统缺口耙片切削土壤时,切削阻力的平均值为1.749 Pa。相比之下,仿生锯齿状缺口圆盘耙片的切削阻力降低了1.26%,切削阻力及能耗有所降低。

图7 土壤应力变化曲线

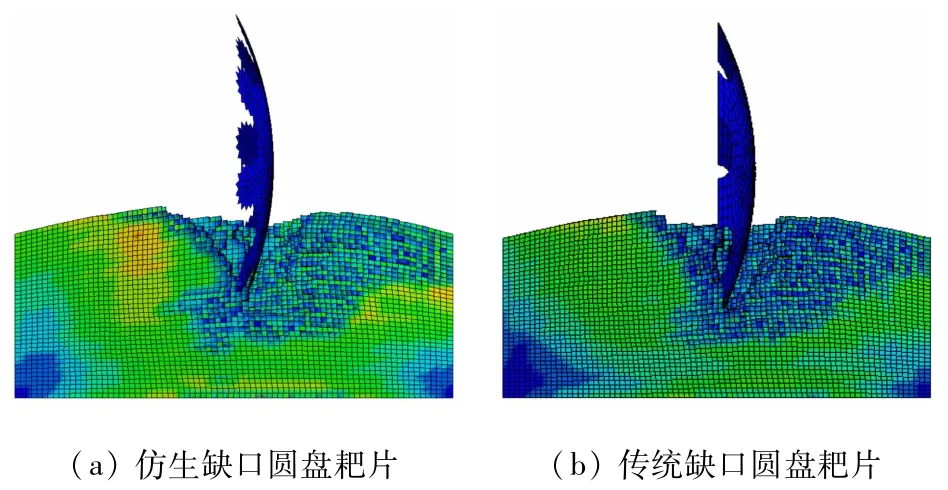

对两种类型圆盘耙片的土壤耕作效果进行对比分析[见图8(a)、(b)]。结果表明,仿生锯齿状缺口圆盘耙片松土效果更好。

根据图8两种类型耙片对土壤的扰动结果分析,在相同的试验条件下,在满足作业条件的前提下,仿生锯齿形耙片的土壤的扰动作用比普通耙片的扰动作用提高了2.44%。对于仿生耙片,由于仿生锯齿形结构的存在,有效提高了耙片的碎土能力。

图8 耙片对土壤耕作效果

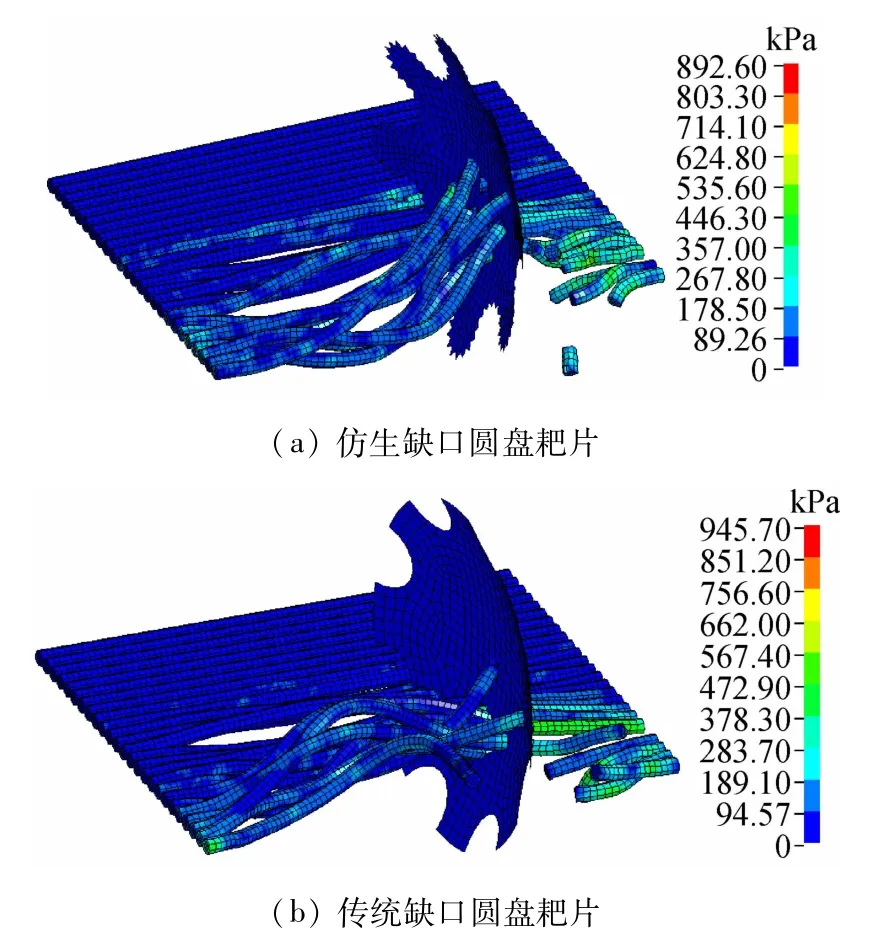

4 耙片切削秸秆仿真分析

4.1 秸秆模型

秸秆模型参数为:单根秸秆平均直径25 mm,长度800 mm,为使仿真结果更加准确,秸秆数量设定为24根,材料采用LS-DYNA中的MAT003(MAT_PLASTIC_KINEMATIC)弹性材料模型。采用水稻秸秆进行分析,其物理特性参数见表3[22-24]。其余参考值采用MAT003材料的默认值。

表3 秸秆物理特性

4.2 仿真模型参数设定

耙片和秸秆均采用Creo5.0进行建模,导入到HyperMesh中进行网格划分,网格划分后共创建30 096个元素、40 959个节点,耙片和秸秆的有限元网格划分模型如图9所示。

图9 耙片秸秆相互作用有限元分析

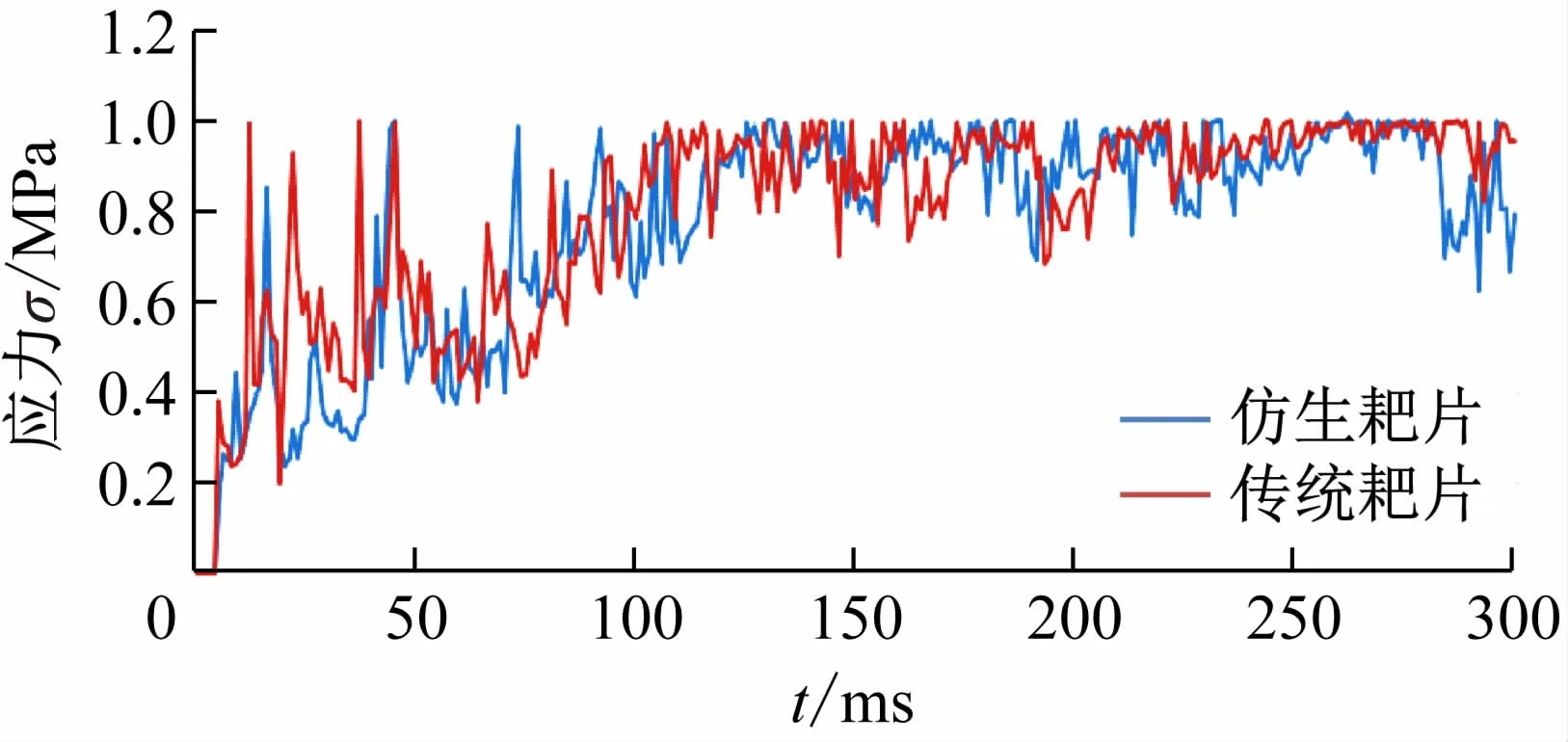

其余参数与耙片切削土壤的仿真参数设定数值及所使用软件一致。仿生锯齿形缺口圆盘耙片切割秸秆的应力变化曲线如图10所示。在耙片平稳运行后,通过秸秆受力分析,仿生锯齿形缺口圆盘耙片切削秸秆时,切削阻力平均值为0.771 MPa;传统缺口耙片切削秸秆时,切削阻力的平均值为0.805 6 MPa。相比之下,仿生锯齿状缺口圆盘耙片的切削阻力降低了4.2%。同时由于锯齿形结构的存在,使耙片刃口与作物茎干间的滑移大大降低,增加了耙片的秸秆和杂草切割能力。

图10 应用平台的计算示例

图10 秸秆应力变化曲线

5 结 语

基于仿生学原理设计锯齿形缺口圆盘耙。利用有限元法对仿生耙片和普通耙片的土壤作业效果以及对两种类型耙片的秸秆切割效果进行了仿真分析,得到了以下结论:

(1)仿生锯齿形耙片的土壤耕作阻力小于普通缺口耙片,且在相同实验条件下,在满足作业要求的前提下,仿生耙片的重量比普通耙片降低了18.75%。结果表明,仿生耙片不仅降低了作业能耗,而且可以有效减小加工制造成本。

(2)在相同实验条件下,仿生锯齿形耙片的秸秆切割阻力比普通耙片的切割阻力降低了4.2%。对于仿生耙片,由于仿生锯齿形结构的存在,有效减小了耙片与作物茎干间的滑移效果,提高了耙片的茎干切割能力。