直径对甲烷水合物球燃烧特性影响的实验研究

崔 淦, 王 顺, 董增瑞, 郭 涛, 李自力

(中国石油大学(华东)储运与建筑工程学院;山东省油气储运安全重点实验室,山东 青岛 266580)

0 引 言

水合物法储运天然气技术因其高效、经济、安全等诸多优势,已成为国内外能源科学领域持续关注的焦点[1-3]。但是,在水合物储运过程中,意外的解离会导致甲烷气体的积聚,可能造成火灾爆炸事故的发生[4-5]。此外,对于水合物的终端利用方式,有专家提出了一种新的技术思路:设计燃烧器,将水合物作为燃料直接进行燃烧[6]。相较于传统的水合物气化分解技术,该技术的优势在于减少了气化装置,节省了设备基础投资和分解能耗。研究表明,球状水合物是储运天然气的良好载体[7-8],故研究直径对甲烷水合物球燃烧特性的影响规律,对于天然气水合物的安全储运及终端利用技术均具有重要指导意义。

甲烷水合物的燃烧是一种多组分异相燃烧,多组分指的是甲烷组分与水组分;异相指的是燃烧过程存在固-液-气三相的相互转化[9-10]。甲烷水合物燃烧过程中涉及水合物的受热解离、甲烷气体的释放与扩散,液态水膜的形成与冷凝,液态水的蒸发与聚集滴落,以及甲烷-水蒸气-空气的混合燃烧等环节,因此甲烷水合物的燃烧过程极其复杂[11]。Roshandell等[12]比较了球状与粉末状甲烷水合物的燃烧特性,发现粉末状水合物能够燃烧得更加完全,这是由于粉末状水合物具有更大的比表面积。而对于球状水合物,其融化/再结冰(自保护)[13]过程阻塞了部分甲烷水合物的解离路径,造成局部熄火现象,解离速率大大降低。Chien等[14]研究了块状及粉末状甲烷水合物的燃烧火焰结构,发现粉末状水合物更易于点燃,水合物表面出现的蓝紫色火焰与水蒸气有关。

甲烷水合物的燃烧特性主要由火焰特性及分解特性组成,两者相互作用,共同影响着甲烷水合物复杂的燃烧传热传质过程,但目前相关研究中往往偏重其一进行详细分析,对燃烧特性的认识不够全面,且所选择的水合物形态多种多样,未针对最具应用潜力的球状水合物给出定量化燃烧实验测试方法。因此,本文设计了两套实验系统,分别研究甲烷水合物球燃烧过程中的火焰特性及分解特性,结合两者定量分析直径对甲烷水合物球燃烧特性的影响规律。

1 甲烷水合物燃烧特性

1.1 甲烷水合物球制备

甲烷水合物制备所用实验装置如图1所示,主要包括甲烷气瓶、高压反应釜、循环制冷装置、数据采集系统以及其他相关的管路、阀件等辅助组件。甲烷水合物的生成条件为高压低温,在制备实验中甲烷气瓶提供高压环境,循环制冷机提供低温环境。

图1 甲烷水合物样品快速制备实验装置甲烷水合物球制备的实验流程为:

(1)使用标准筛获取粒径0.45~0.90 mm的冰粉。

(2)将冰粉手工填充至经预冷的硅胶制球型模具,称量填充前后的模具质量,使得不同批次的冰粉质量差小于±1%,以确保甲烷水合物球样本的可重复性。在填充好的冰粉中插入一根空心钢管,通过测量外露的部分保证钢管前端恰好位于水合物球中心,以便于测量水合物球中心温度。

(3)将填充的模具放入预冷的反应釜中,抽真空后打开甲烷气瓶为反应釜加压,加压过程应缓慢以防止冰粉融化,待反应釜内压力增至6.8 MPa后关闭高压气瓶。以6℃/h的升温速率提高釜内温度至8℃。

(4)反应持续12 h,降低反应釜内温度至-15℃后,排空反应釜内甲烷。开启反应釜,取出甲烷水合物球,转移至液氮罐中保存。

由于甲烷水合物是非化学计量比的化合物,甲烷与水的比例并非定值,测取甲烷水合物的含气率是评定试样可重复性的重要依据。本实验采用改进的质量法测量甲烷水合物含气率:对球型模具进行编号,测得空模具的质量为mmold,反应前的质量为m1,反应完成后的质量为m2,则含气率

表1列出了不同批次甲烷水合物球的质量含气率(甲烷质量分数)。由该表可以看出制备获得的甲烷水合物样品具有含气率高、重复性良好等优点。

表1 甲烷水合物球样品质量含气率测定数据

1.2 甲烷水合物球的火焰特性测试

火焰测试实验主要包括两个方面,一方面,通过高速摄像机拍摄获得甲烷水合物燃烧过程中的火焰图像,借助MATLAB软件的图像处理模块获得火焰形态的实时变化。具体处理措施为:首先将高速摄像机捕获的视频转换为连续图像,然后依次进行灰度转换、空间均值滤波和阈值分割,最后将燃烧图像转换为二进制图像。最大火焰高度定义为整个燃烧过程中火焰的最尖锐位置;平均火焰高度定义为火焰间歇值为0.5时的火焰高度值。对火焰高度进行快速傅里叶变换可获得脉动频率。

另一方面,通过B型热电偶测取火焰温度,然而由于测量火焰区域的温度梯度较大,可能的误差来源包括外部辐射和偶丝节点处的导热损耗。这两种类型的热损失将导致测得的温度低于实际火焰温度,可以通过简单的传热计算进行校正。图2反映了火焰温度测试装置中热电偶的布置情况,共计使用6支B型热电偶,同一水平线上的热电偶为一组,其中一支热电偶的测温点与水合物球几何中心在同一垂直线上;而另一热电偶的测温点在相同高度处并向右偏移2 mm,以测量火焰中心的温度梯度。

图2 甲烷水合物球火焰温度测试装置示意图

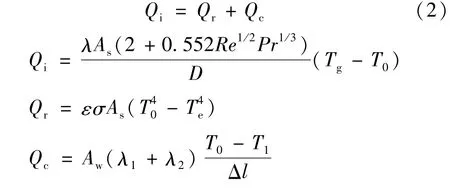

热电偶测量火焰温度的修正方法如下:

根据能量守恒方程,总的热传递平衡,即

式中:Qi是偶丝节点处的对流传热量;Qr是外部辐射热损耗;Qc是偶丝中的热传导损耗;λ为烟气的热导率;As为热电偶球形节点的表面积;Re为烟气的雷诺数;Pr为烟气的普朗特数;D为节点的直径,0.3 mm;Tg为烟气的实际温度;T0为通过热电偶测得的火焰中心温度;ε为偶丝节点处的发射率,0.5;σ为Stefan-Boltzmann常数,56.7 nW/(m2·K4);Te为环境温度,298 K;Aw是偶丝的横截面积;λ1为偶丝正极的热导率,30.6 W/(m·K);λ2是偶丝负极的热导率,40.2 W/(m·K);Δl为同组两热电偶节点水平间距,2 mm。

1.3 甲烷水合物球的分解特性测试

在水合物燃烧过程中,甲烷不断分解并从水合物内部释放出来,同时水合物受热分解产生液态水,液态水不断从水合物球体上滴落。为了实时获取参与燃烧反应的甲烷气体质量,设计了如图3所示的差重测试实验装置。称重传感器I与K型热电偶使用螺丝固接,可以同步测量甲烷水合物球燃烧过程中的质量变化以及中心温度变化。

图3 甲烷水合物球燃烧差重测试装置示意图

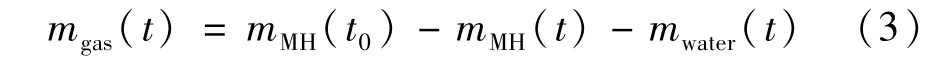

质量变化速率是衡量甲烷水合物在燃烧过程中分解特性的重要参量。燃烧过程中解离的甲烷气体质量,

式中:mMH(t0)表示初始t0时刻水合物的质量;mMH(t)表示t时刻水合物的质量;mwater(t)为t时刻水的质量。

对于不同初始直径的甲烷水合物球,初始质量存在差异,为了便于相互比较,同时为了与含气率形成对照,定义无量纲甲烷气体质量m(t)以及对应的无量纲质量变化速率v*(t)为:

甲烷水合物燃烧实验的步骤为:

(1)从液氮罐中取出水合物球,并通过空心管插入K型热电偶的测温端,使K型热电偶可以记录水合物中心的温度变化。

(2)甲烷水合物球在室温环境下逐渐升温,在此期间开启高速摄像机、质量采集以及火焰温度采集系统。

(3)当甲烷水合物球的中心温度达到-60℃时,使用丙烷打火机从底部将其点燃。

(4)燃烧结束后,保存数据,清理燃烧剩余物质。

由表5,按照考察参数对6个计划的周期总值影响程度,将参数分为4个敏感度档次:第一档为即供应链碳足迹对的变化非常敏感,两者呈强正相关性,因此模型优化时,需要尽量明确设置该参数值;第二档包括和两者与碳足迹呈较强正相关性,即模型对其变化较为敏感;第三档包括三者与碳足迹呈弱正相关性,模型对其变化敏感度一般;第四档包括个参数,其与碳足迹呈现非常弱正相关性,模型对其变化较不敏感。

2 实验结果分析

2.1 水合物球直径对其分解特性的影响

2.1.1 燃烧过程中水合物球的形态变化

在甲烷水合物燃烧过程中,由于水合物不断分解,球直径逐渐减小。燃烧期间甲烷水合物球表面形态尺寸的演变规律如图4所示。由图可知,对于直径为2.7 cm的甲烷水合物球,其直径的平方与时间呈线性关系,而直径为1.2和2 cm的甲烷水合物球,其直径的平方随燃烧时间具有明显的两段式线性特征。

图4 甲烷水合物球在燃烧过程中直径的平方随燃烧时间的变化曲线

对图4中的数据点进行线性拟合,拟合结果如表2所示。由表可知,R2值均大于0.95,说明在甲烷水合物燃烧过程中,其直径的平方与燃烧时间确呈线性关系,

表2 甲烷水合物球的k以及R2

式中:D表示t时刻甲烷水合物球的直径;D0为初始直径;k表示燃烧速率常数。对于直径为1.2和2 cm的甲烷水合物球,燃烧初期,甲烷水合物燃烧较为剧烈,因此直径快速变化,燃烧速率常数较大;随着燃烧的继续进行,甲烷水合物含气率下降,同时受曲面效应影响,燃烧速率降低,直径变化较为缓慢。而对于直径为2.7 cm的甲烷水合物球,其比表面积较大,燃烧过程较为稳定,燃烧速率常数不再呈现两段式特征。

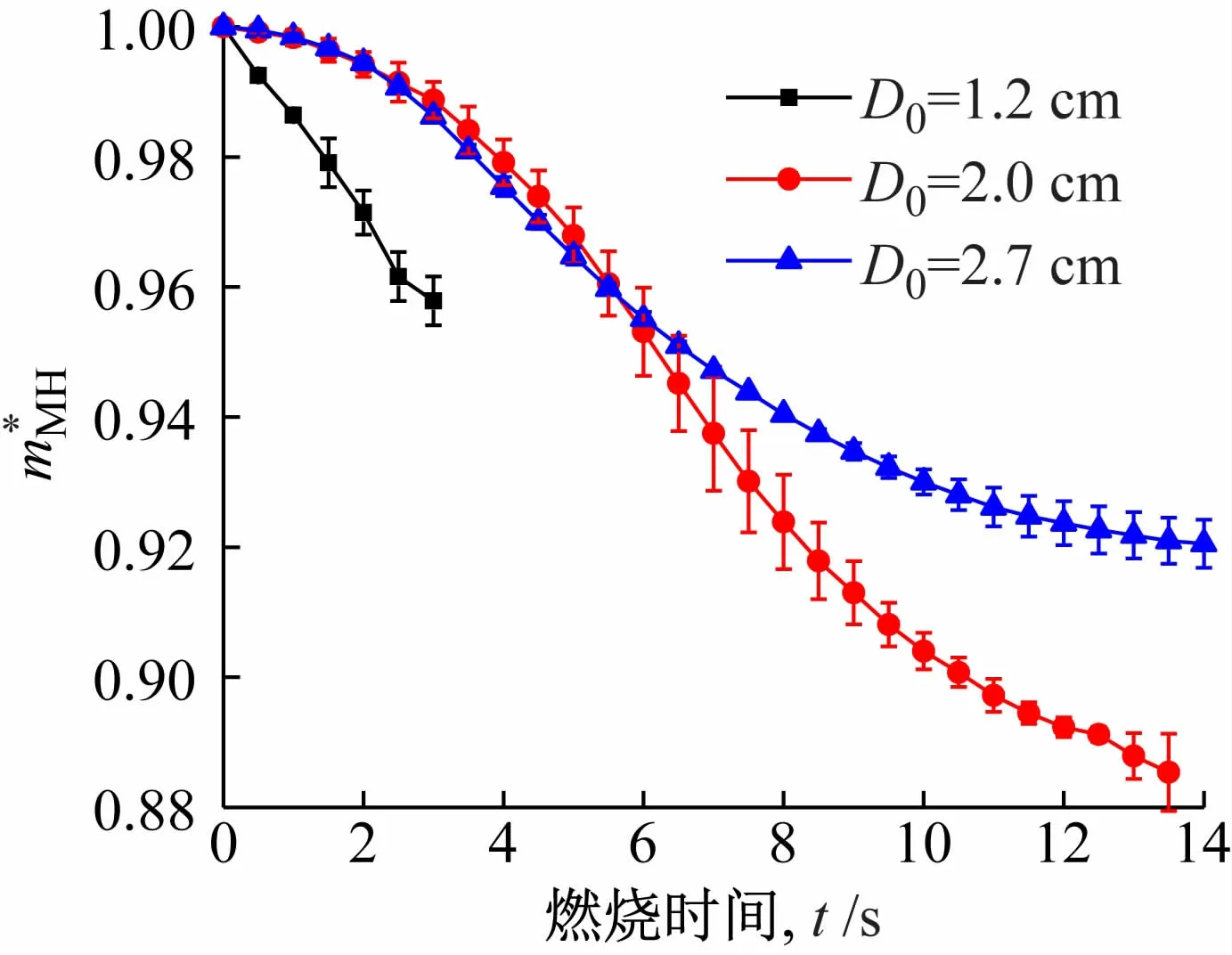

2.1.2 燃烧过程中水合物球的质量变化

燃烧期间甲烷水合物球的质量变化规律如图5所示。直径为1.2 cm的甲烷水合物球燃烧时间较短,总的质量变化仅为4%,大量的甲烷仍封存于水合物球体中。直径为2 cm的甲烷水合物球燃烧较为充分,总的质量变化超过11%,该值大于水合物实际的含气率(~10%),说明燃烧过程中减少的质量不仅为逸出的甲烷气体,还包括部分蒸发水(1%)。直径为2.7 cm的甲烷水合物球总的质量变化为8%,小于水合物实际的含气率,说明燃烧结束时仍有部分水合物未解离。

图5 甲烷水合物球的无量纲质量随燃烧时间的变化曲线

燃烧期间甲烷水合物球的质量变化速率演变如图6所示。由图可知,3条曲线具有相同的变化趋势:随着燃烧的进行,质量变化速率先增大后减小。在火焰发展初期,燃烧不剧烈,质量变化速率较小。随着继续燃烧,火焰向水合物球传热增多,甲烷水合物解离速率加快,越来越多的甲烷气体参与燃烧反应,燃烧变得剧烈。之后由于水合物内含气率的下降及表面形成水膜的传热传质阻力作用,燃烧强度逐渐减弱,质量变化速率降低。由该图也可见直径为2.7 cm的甲烷水合物球在整个燃烧过程的质量变化率更加均匀和稳定。

图6 甲烷水合物球的无量纲质量变化速率随燃烧时间的变化曲线

2.2 水合物球直径对其火焰特性的影响

2.2.1 水合物球直径对火焰高度的影响

燃烧期间甲烷水合物球火焰高度的变化如图7所示,其中离散点为实验测得的火焰高度。由于甲烷水合物火焰存在周期性脉动,因此火焰高度波动较大,实线为拟合曲线。可以发现不同直径甲烷水合物球的火焰高度具有相同的变化趋势:随着燃烧的进行,火焰高度先增大,后逐渐减小。火焰高度随燃烧时间的变化趋势与图6中的质量变化速率相同,在火焰发展初期,燃烧不剧烈,火焰高度较低。随着燃烧的进行,参与燃烧反应的甲烷气体量增多,燃烧强度逐渐增大,火焰高度逐渐上升,之后随着质量变化速率的下降,燃烧强度逐渐减弱,火焰高度也逐渐降低。最大火焰高度与平均火焰高度随水合物球直径的变化规律如图8所示,随着水合物球直径的下降,最大火焰高度与平均火焰高度均呈下降趋势。

图7 甲烷水合物球的火焰高度随燃烧时间的变化曲线

图8 最大火焰高度与平均火焰高度随水合物球直径的变化曲线

在油盘燃烧中,火焰高度主要受放热率和油盘直径的影响[15]

式中:h表示火焰高度;Q′表示热释放速率;D为油盘直径,

其中,m′表示质量变化速率;ΔH表示燃料热值,可取为常数,因此,

甲烷水合物球火焰高度与其瞬时质量变化速率的关系如图9所示。可以发现,随着质量释放速率的增大,火焰高度逐渐增大。对离散点进行幂函数拟合,拟合结果如红色曲线所示,拟合系数R2较高,说明对于甲烷水合物球燃烧而言,上式依然适用,可表达为

图9 甲烷水合物球的火焰高度随其质量变化速率的变化曲线

2.2.2 水合物球直径对火焰温度以及脉动频率的影响

在甲烷水合物燃烧过程中,其火焰存在周期性脉动,对火焰高度随燃烧时间的变化曲线进行快速傅里叶变换,即可获得甲烷水合物火焰的脉动频率。火焰最高温度与脉动频率随水合物球直径的变化规律如图10所示。脉动频率分布在9.3~10.2 Hz,随着水合物球直径的减小,脉动频率增加,这与油盘火焰的规律一致[16]。最高火焰温度与水合物球直径无关,这是由于影响火焰温度的主要因素是燃料的热值、空燃比、环境温度以及环境压力,而这些都与水合物球直径无关。

图10 火焰最高温度与脉动频率随水合物球直径的变化曲线

3 结 论

本文构建了甲烷水合物球燃烧过程中的火焰特性以及分解特性测试实验,研究了水合物球直径对其燃烧特性的影响规律,得出如下结论:

(1)受火焰传热以及水合物分解的作用,甲烷水合物球燃烧过程中的直径变化满足D2定律。

(2)甲烷水合物球的火焰高度主要受质量变化速率与水合物球初始直径两方面因素的影响。随着水合物球直径的增大,质量变化速率迅速增大,火焰高度也显著增大。

(3)火焰温度与甲烷水合物球直径无关,但随着甲烷水合物球直径的增大,燃烧过程愈加均匀和稳定,火焰脉动频率逐渐下降,即较大直径的甲烷水合物球更利于直接燃烧应用;而较小直径的甲烷水合物球更利于天然气储运应用。