膜组合分段分盐工艺在深度处理制药废水中的应用

齐 鸣,秦连松,方艺民,陈伟鹏,郭同豹

(厦门嘉戎技术股份有限公司,福建厦门361100)

目前,我国医药行业发展迅速,在世界原料药生产和出口中我国位居第二,其所来带的产量和产值均在世界医药工业中占有举足轻重的地位〔1〕。然而,医药行业的快速发展势必会伴生医药废水排放量的增加。据统计,2018年我国医药废水排放量已占工业废水排放量的2%,且还有逐年递增趋势〔2〕。制药废水通常属于高浓度有机废水,具有高COD、高盐、高氨氮的基本特性〔3-4〕。此外,制药废水中多含有复杂的有机难降解物质,这使得采用传统的生化及物化法很难将废水处理至达标回用〔5〕。通常需要在后端加上合适的深度处理系统来解决这一问题。

膜分离是一种常用的深度处理工艺,其具有良好的稳定性及抗水质波动的能力,可将其应用于制药废水的深度处理。其中,以纳滤膜为基础的工业分盐工艺更是可以在产水回用的同时,分离出一、二价盐产物,做到真正意义上的废水近零排放〔6〕。但采用传统的工业废水分盐工艺往往需要在前端使用卷式反渗透对废水进行初步提浓〔2,6-8〕。然而,制药废水即使经过生化处理,其依然具备一定的膜污染性。若单纯使用工业废水处理中常用的卷式膜组件,可能会在浓缩倍数较高时具有膜污染倾向〔9〕。针对此问题,屈阁等〔10〕应用混凝-砂滤-微滤工艺对制药废水进行预处理,但是处理工艺相对多且繁琐,且混凝中助凝剂PAM的使用可能会对膜产生不可预计的次生污染〔11〕;饶斌等〔2〕使用较为耐污染的卷管式及碟管式膜组件对制药废水进行处理,然而在相同膜面积情况下,卷管式膜及碟管式膜相较于传统卷式膜,需要更多的膜组件及投资成本〔12〕。与此同时,制药废水中常含有一定浓度的硫酸根及硬度,若仅通过单一单元的纳滤进行分盐,只能通过纳滤前端的化学除硬来防止浓缩后浓水侧产生硫酸钙等无机垢。然而在一些情况下,前端来水的硬度较低,化学除硬在针对硬度较低的水质时,除硬效率也相对较低,且存在一定除硬极限〔13〕。为了保证除硬效果,可能需要将加药量维持在较高水平,这无疑将进一步提高运行药剂费。

对此,本研究提出一种经过优化的膜分离深度处理方案,主要工艺包括管式超滤预处理、卷式纳滤初步分盐浓缩、对卷式纳滤浓水进行除硬、再进碟管式纳滤二次提浓,以期在保证分盐工艺稳定性的同时,尽量节省投资成本及运行费用。

1 项目概况

某药厂原废水处理工艺流程如图1所示。

图1 某药厂原废水处理工艺Fig.1 Original wastewater treatment process of a pharmaceutical factory

运行结果表明,该工艺中老旧的Fenton氧化单元在水质波动且未及时调整加药量的情况下,常使产水水质无法达到回用水标准。且由于废水量的加大,Fenton加药量随之增加,Fenton排泥系统的排泥量无法跟上Fenton产泥量,多余污泥被打回生化池,从而进一步影响了生化系统及后端混凝系统的稳定性。因此,为了保证药厂的长期发展,对该工艺链的改造势在必行。

该药厂的生化产水水质及深度处理后的目标(回用)水质如表1所示。

表1 生化出水水质及深度处理后目标水质Table 1 Biochemical effluent quality and target water quality after advanced treatment

由表1可知,生化出水中依然含有较高的SS、TDS及COD。针对该水质,本研究采用如图2所示的分盐工艺流程(C代表浓缩液,P代表渗透液),即预处理、卷式纳滤(MTNF)+碟管式纳滤(DTNF)分步分盐浓缩、卷式反渗透(MTRO)+碟管式反渗透(DTRO)分段浓缩。先应用管式超滤去除生化产水中的胶体、悬浮物,再通过卷式纳滤设备对超滤产水中的二价盐进行初步分离浓缩,待浓缩液对卷式膜系统具有污染倾向后,先对卷式膜浓水进行除硬,再利用更加耐污染的碟管式纳滤组件继续浓缩。纳滤单元浓缩液进蒸发结晶系统,产水通过反渗透单元后同样结合蒸发结晶,产水达标回用,产盐资源化利用,从而达到一、二价盐分离,液体零排 放的目的。

图2 分盐工艺流程Fig.2 Salt separation process

2 中试试验研究内容

为了验证工艺的可行性,在现场开展了长周期中试试验。由于DTNF具有较强的抗污染能力,且类似水质进DTNF的中试试验已有成功案例〔2〕;同时由于废水中的大部分有机物及二价盐将在纳滤产段被截留,后端反渗透工艺的进水接近于纯盐体系,且已有大量试验数据为设计提供依据〔14-16〕,故本试验侧重于研究UF、NF特别是MTNF单元在80%收率下的工艺可行性,并与传统卷式反渗透前置减量工艺在长周期膜污染趋势方面进行对比;同时研究了在进水硬度较低情况下除硬单元后置的经济性以及卷式纳滤前置的多段分盐工艺在节省投资及运行成本上的优势。

3 主要试验设备及各段试验方案

3.1 管式超滤处理单元

超滤单元使用MEMOS品牌管式超滤组件以模拟外置式MBR系统,旨在对现场生化产水进行预处理,截留其中多余的生化污泥等悬浮物以及胶体,保证后端纳滤及反渗透单元稳定性。管式超滤组件可通过其较高的膜面流速减缓污染物在膜表面的富集〔17〕,有着较强的抵抗膜污染能力。中试设备将2段管式超滤串联,最大处理量为1.6 m3/h,各段组件的有效膜面积均为0.44 m2。

试验过程中控制超滤产水、浓水同步外排,模拟外置式MBR的工况,入膜压力0.3 MPa,膜面流速4 m/s。通过多次试验,将超滤产水与混凝沉淀产水进行对比,探究管式超滤的产水水质及稳定性。

3.2 卷式纳滤/反渗透预浓缩处理单元

纳滤膜可以截留水中分子质量在150~2 000 u之间的离子,最典型的是钙镁及硫酸根离子,故被广泛用于海水淡化及工业废水的分盐工艺〔18〕。卷式纳滤中试设备应用UNISOL品牌NF-HS系列膜组件,有效膜面积为5.6 m2,最大处理量为4 000 L/h。

试验过程中,完成设备清水通量测试后,取前端超滤产水1 t(C进),在带有刻度的吨桶中调pH至6.5,然后加入10 mg/L阻垢剂,由潜水泵逐步打进卷式纳滤中试设备,浓缩液回进料罐,渗透液收集至另一经过标定后的吨桶(C产),由此即可确定每个时刻下的浓缩倍数n。为了保证膜面流速稳定,控制入膜流量稳定在3 800 L/h。初始入膜压力为0.9 MPa,并通过缓慢提高泵频或者调节憋压阀提高入膜压力,以控制产水流量保持在140 L/h,膜通量约为25 L/(m2·h)。在达到预期中的浓缩倍数后,停止进水,浓水产水均打回进料罐。收率即为该工况下总产水量与总进料水量的比值。在系统达到80%收率工况后,将产水与浓水按体积比4∶1外排。连续进料,探究卷式纳滤系统在该工况下的长周期运行稳定性及污染周期。

为了与使用卷式反渗透进行预浓缩的工艺进行对比,同时开展卷式反渗透污染周期验证试验,所使用的反渗透膜为陶氏BWRO系列产品,运行期间反渗透系统收率为75%,膜通量为15 L/(m2·h),其验证方法与卷式纳滤相类似。

3.3 加药除硬成本分析

取生化出水,分为3个对照组,各对照组均取样200 mL。先向各体系中投加NaOH溶液,梯度调pH至9、10、11后,静置沉淀30 min,然后取上清液测硬度及钙硬数据。继续向体系中投加Na2CO3溶液0.5 mL,静置沉淀30 min后,取上清液测总硬及钙硬数据。同样地,取MTNF浓水,分为6个200 mL的对照组。先向各体系中投加NaOH溶液或Ca(OH)2溶液,梯度调pH至9、10、11后,静置沉淀30 min,然后取上清液测硬度及钙硬数据。再按照与钙硬1∶1的物质的量比投加碳酸钠溶液,取上清液再次测硬度数据。试验中所使用的药剂如表2所示。

表2 小试试验药剂清单Table 2 List of reagents for laboratory experiment

3.4 分段分盐产段及单段浓缩投资和运行成本分析

针对项目水量,以纳滤/反渗透中试试验参数为依据,分别以应用卷式纳滤的多段浓缩分盐工艺及应用卷式反渗透进行初浓的普通分盐工艺为基础,对工程进行初步设计,统计2种工艺下各种膜组件的使用量,并进行分析对比。

4 结果及讨论

4.1 管式超滤处理单元

模拟外置式MBR,4 d共计约26.5 h试验过程中UF膜通量的变化如图3所示。中试设备为2支膜组件串联,通量1、2分别为1、2级超滤膜在运行过程中的瞬时通量。

图3 UF运行中膜通量的变化Fig.3 Variation of membrane flux during UF operation

由图3可以看出,超滤产水通量均会在衰减至110 L/(m2·h)后趋于稳定,在此期间并无明显的膜污染现象。

现场生化出水、超滤产水、混凝清液水质参数对比如表3所示。

表3 生化出水、超滤产水与混凝沉淀水质比较Table 3 Comparison of biochemical effluent,ultrafiltration effluent and coagulation sedimentation water quality

由表3可知,超滤系统对进水浊度的去除效果相当显著,对COD也有约30%的去除率,且其对浊度及COD的去除效果好于混凝沉淀工艺。此外,混凝沉淀泥量均在25%以上,且完全沉淀需要的时间较长。在后续放大试验中发现,由于生化池水质波动导致的污泥膨胀,使得在吨桶混凝试验中完全沉淀的耗时甚至超过5 h。若工程上沿用仅投加PAC的混凝思路,在流动的大水量下可能需要更多的停留时间,需要建造较大的沉淀池且需要在混凝后端增加多介质过滤器及中空纤维超滤作为保障单元,以保证后端纳滤系统的稳定性,这无疑会增加总体工艺的复杂程度并降低系统稳定性。因此,管式超滤可能是最适合本制药废水的预处理方案。

4.2 卷式纳滤预浓缩处理单元

图4为9 d共计200 h的卷式纳滤系统运行工况。

图4 卷式纳滤系统运行工况Fig.4 Operating conditions of spiral-wound nanofiltration system

由图4可以看出,在此期间,其通量可以通过憋压及调节高压泵的泵频控制在25 L/(m2·h),且波动不明显,最终能够维持该通量所需要的入膜压力也仅从一开始的0.8 MPa上涨至0.95 MPa,依然小于纳滤组件的最大入膜压力(4 MPa)。

对卷式纳滤进水、浓水及产水进行3次取样,获得的水质参数如表4所示。

表4 卷式纳滤单元进水及产水取样检测结果Table 4 Sampling test results of influent and effluent of MTNFunit

4.3 卷式反渗透预浓缩处理单元

图5为5 d共计125 h的卷式反渗透初浓缩单元的运行工况。

图5 卷式反渗透初浓缩单元的运行工况Fig.5 Operating conditions of spiral-wound reverse osmosis primary concentration unit

由图5可以看出,在浓水电导率无明显波动的情况下,系统维持15 L/(m2·h)通量所需的入膜压力在运行接近100 h时突然产生剧烈攀升,在运行至125 h左右时,所需入膜压力为4 MPa,已达膜组件耐压上限。试验结果表明,反渗透膜耐污染性低于纳滤膜,这是因为纳滤膜相较于反渗透膜更加“疏松”,且反渗透膜的无机污染往往会进一步加剧有机污染〔20〕。这同时意味着在使用卷式反渗透膜进行初浓时,除硬单元应前置于反渗透段以尽可能延缓膜污染趋势。

综上,在长时间运行工况下,卷式纳滤单元可以保证通量及产水水质保持相对稳定,未发现显著膜污染趋势,所需的进料压力也低于卷式纳滤可耐受的最高压力。因此,卷式纳滤的初步分盐减量方案可能更适用于制药废水的深度处理。

4.4 加药除硬分析

所有加药除硬方案的硬度去除效果及成本核算如表5所示。需要说明的是,由于卷式纳滤产段仅留下20%的浓水,故各组卷式纳滤浓水的吨水除硬药剂成本均已乘以20%。

由表5可知,采用NaOH-Na2CO3双碱法对生化出水进行除硬,其除硬效果对p H的依赖较小,当p H为9、10、11时,Ca2+去除率均不超过65%,除硬效果较差。相较而言,经过卷式纳滤浓缩之后再进除硬单元,除硬效果有明显提高,吨水投资下降明显,且除硬效果可满足后端DTNF进水要求。因此,可以灵活调整加药除硬位置以寻求最适除硬方案,也是该种分段浓缩分盐工艺一个优势。

表5 不同加药方案除硬效果及加药成本Table 5 Effect and cost of different dosing schemes

4.5 分段分盐产段及单段浓缩投资和运行成本分析

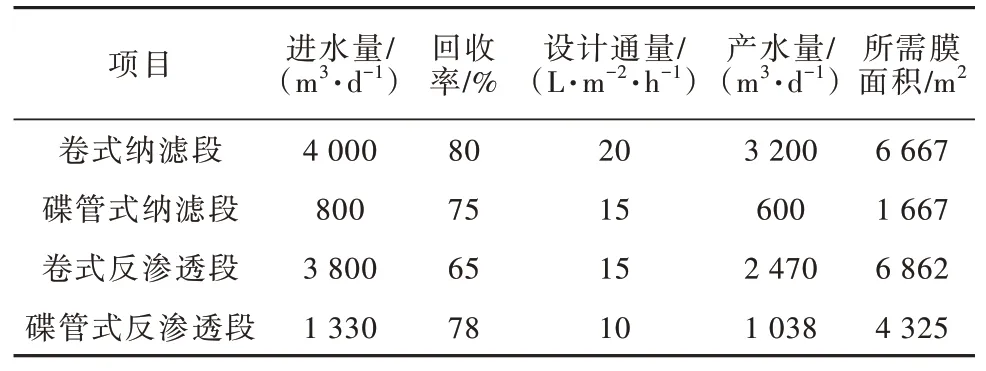

该项目预估废水产生量为4 000 m3/d,由于管式超滤产段基本未进行浓缩,故最终后端分盐浓缩产段的设计处理量也应为4 000 m3/d。应用卷式纳滤提浓的分盐工艺A(见图6)和未使用卷式纳滤的单段分盐工艺B(见图7)在系统总收率均为88%下的各工艺段的设计参数分别如表6和表7所示。

表6 采用卷式纳滤预浓缩的分盐工艺各工艺段设计参数Table 6 Design parameters of salt separation process with pre-concentration by spiral-wound NF

表7 采用卷式反渗透预浓缩的分盐工艺各工艺段设计参数Table 7 Design parameters of salt separation process with pre-concentration by spiral-wound RO

图6 应用卷式纳滤的分盐浓缩工艺路线AFig.6 The concentration and salt separation process A with spiral-wound NF

图7 应用卷式反渗透的分盐浓缩工艺路线BFig.7 The concentration and salt separation process Bwith spiral-wound RO

卷式纳滤和卷式反渗透预浓缩段的设计参数来自前述试验验证。在模拟工艺A的中试试验中,卷式纳滤在25 L/(m2·h)膜通量、80%回收率下可稳定运行200 h,且未发现显著膜污染趋势,故暂定其工程设计通量和收率分别为20 L/(m2·h)和80%,以求一定的设计裕量,除硬单元可后置。同时,由于在纳滤产段截留了大部分二价盐、硬度及有机物,后端处理接近于纯盐体系且污染性降低,可以利用卷式反渗透+碟管式反渗透的分段提浓思路,尽可能降低投资成本。

相较而言,在模拟工艺B的中试试验中,减量段卷式反渗透在15 L/(m2·h)膜通量、75%回收率下的膜污染趋势显著,这意味着需要适当降低通量和系统回收率,以尽量减缓膜污染,故暂定其设计通量与收率分别为10 L/(m2·h)、50%,且除硬单元前置。同时,反渗透预浓缩后端浓水浓缩了大量一、二价盐及有机污染物,提浓产段仅可以使用更加抗污染的碟管式膜组件,以保证工程稳定性。

图8对上述2种浓缩分盐工艺所需的卷式组件及碟管式组件膜面积进行了对比。

由图8可见,采用卷式纳滤预浓缩+碟管式纳滤的多段分盐工艺可有效减少碟管式膜组件,特别是碟管式纳滤的膜组件。虽然在该工艺中需要投入卷式纳滤,但是卷式膜组件的平均有效膜面积远高于碟管式膜组件,且价格也相对较低。因此,与应用卷式反渗透预浓缩+碟管式纳滤的单段分盐工艺相比,应用卷式纳滤预浓缩可以有效降低投资成本。

图8 单段分盐及多段分盐所需膜组件膜面积对比Fig.8 Comparison of membrane modules area for single-stage and multi-stage salt separation

另外,卷式纳滤预浓缩分盐工艺的应用也可以有效减少反渗透的使用,在运行中纳滤膜的平均运行压力将低于反渗透膜,从而使能耗降低〔21〕。除硬药剂运行成本已在4.4节中进行了分析讨论。总之,应用卷式纳滤预浓缩的分盐工艺相较于应用卷式反渗透预浓缩的分盐工艺在降低投资成本的同时,亦可有效降低整体工程的运行费用。

5 结语及建议

(1)管式超滤因具有较高的膜面流速,可以有效减缓高污染性的制药废水对其膜的污染,并运行稳定。与传统混凝+多介质过滤工艺相比,其产水水质更好,对水质波动有更好的抵抗能力,更加适合制药废水深度处理分盐工艺的预处理。

(2)卷式纳滤单元可以对超滤产水进行初步分盐浓缩,其对SO42-的截留率达95%,能够在200 h内维持通量在25 L/(m2·h),保持运行稳定,所需压力仅为0.95 MPa,长期运行膜污染趋势显著小于卷式反渗透预浓缩方案。

(3)除硬单元在该种分段浓缩工艺下可以灵活调整位置,当进水硬度较低时,经卷式纳滤对硬度初浓缩后再进行除硬,可以有效提高化学除硬效率,进一步降低整套工艺的加药费用。

(4)卷式纳滤-碟管式纳滤分段浓缩分盐工艺相较于使用卷式反渗透初浓的传统分盐工艺,可以有效减少碟管式组件及反渗透组件的使用,从而进一步降低了投资及运行费用。

(5)若后续计划继续提高二价盐的纯度,则需考虑在纳滤前端添加高级氧化单元,对有机物进行进一步去除。