干燥对复合负极力学行为的影响

江登峰,陈亚君,贺耀龙,3,4,卞 炟,胡宏玖,3

(1上海市应用数学和力学研究所,上海大学力学与工程科学学院,上海 200072;2宁波大学海运学院,浙江 宁波 315211;3上海大学上海市能源工程力学重点实验室,上海 200072;4之江实验室计算材料联合研究中心,浙江 杭州 311100)

锂离子电池因其能量密度高、循环寿命长、环境友好等优势,广泛应用于人们日常生活的各个领域。随着其应用范围的持续扩大,提升电极生产效率逐渐引起了研究者的关注[1]。其中,干燥作为耗时久、耗能高[2]的电极加工步骤之一,受到了额外的重视。

目前,国内外关于干燥对电极微结构及其电化学性能的影响已有很多研究。在实验方面,Müller等[3]通过氟元素标记法,发现高温干燥时聚偏氟乙烯(PVDF)黏结剂的浓度会沿电极厚度方向呈梯度分布,即黏结剂浓度由涂层/集流体界面到干燥表面不断升高,且高温干燥下浓度梯度更为明显。Bastian 等[4]通过光谱分析也观测到了高温干燥时,黏结剂和炭黑浓度从活性涂层底部到顶部呈上升的趋势,进而证实了前述结果。对于不同的黏结剂体系,Niesen 等[5]研究发现,与聚丙烯酸(PAA)体系相比,PVDF体系下制备的复合电极在高干燥温度时黏结剂迁移现象更为明显,且PVDF在表面的富集导致电荷转移电阻的增加、降低了电极的电导率。除此之外,Li 等[6]对比了不同溶剂体系下干燥条件的影响,通过热重分析法研究了LiCoO2复合电极中黏结剂沿厚度的分布情况。结果表明,在有机与水性体系下黏结剂迁移依然存在,且有机浆料中黏结剂迁移现象更为明显。在理论研究方面,Buss等[7]建立了一维数学模型,发现干燥时黏结剂更有可能聚集在上表面。Liu等[8]则采用蒙特卡罗动力学方法研究干燥温度对电极组分分布的影响。发现黏结剂随干燥温度升高迁移到上表面,而使用聚合物链较长的黏结剂可以缓解这一现象。Su等[9]研究了干燥参数对N-甲基吡咯烷酮(NMP)溶剂蒸发速率的影响。发现蒸发速率越快,黏结剂和导电剂等小颗粒组分浓度梯度越明显。受电极微观结构改变的影响,干燥对电极电化学性能也会带来显著影响。Gören等[10]详细研究了在60~120 ℃温度范围内制备的碳包覆LiFePO4电极的电化学性能,发现其电极的循环性能和电极容量都受到干燥温度升高而削弱。Li等[6]和Chen等[11]的研究则发现,高温下导电剂沿电极厚度的梯度分布会导致电极内阻的增加。Stein等[12]通过电化学阻抗谱方法对LiNi1/3Mn1/3Co1/3O2纽扣电池进行了分析,也证实了快干会导致更高的电池内阻。在容量方面,Jaiser 等[13]将不同干燥速率处理得到的石墨负极组装成全电池并进行了电化学性能测试,研究发现采用高干燥速率处理的电池样品具有较低的初始容量,经一定循环次数后会表现出额外的容量损失,且在高倍率充放电条件下损失尤为严重。Rollag等[14]用亲水性黏结剂丁苯橡胶(SBR)涂覆不同厚度的LiNi1/3Mn1/3Co1/3O2阴极,并在20~70 ℃的温度下干燥。实验发现,随着干燥温度的升高,电极在干燥过程中会出现开裂,组装所得电池的容量保持率也越低。由此可见,电极微结构与干燥密切相关,相应地其电化学性能也受到干燥的显著影响。事实上,实际电极干燥是个复杂的工艺过程,为了确保干燥过程中溶剂蒸发后黏结剂均匀分散、孔隙率分布均匀,极片的干燥一般是多阶段的,这主要是受限于电极组成及其细观骨架固化成型的物理过程[15-16]。在干燥阶段的优化方面,Jaiser 等[17]以干燥电极两侧黏结剂含量差最小为判据,设计了三阶段的干燥优化方法。本研究团队[18-19]则建立了干燥-非均质电极力学特性计算-充放电服役应力评估的一体化分析方法,并提出了根据服役时电极的表面和电极/集流体界面强度反向优化干燥的双阶段干燥方法。

已有大量的研究表明,受活性材料锂化/脱锂化变形的影响,实际电极在电化学服役过程中会产生不可避免的内应力[20-22],引起电极由颗粒到全电池范围内的多尺度损伤[23-25],进而造成电池电化学性能的劣化。由此,干燥后电极的基础力学性能对于高性能电池的设计显得至关重要,必须加以关注。因干燥会引起黏结剂沿着电极厚向的迁移,故而活性涂层与集流体界面间的黏附性能也将受到影响。对此,Baunach 等[26]采用90o剥离的方法研究了不同干燥温度(55、110、195 ℃)下活性涂层与集流体之间的黏附力,研究发现电极黏附对干燥温度有很强的依赖性,因温度升高而导致的黏附力的降幅可高达50%。Jaiser 等[13]将石墨负极分别在高干燥速率和低干燥速率下进行处理,采用X射线能谱仪研究了黏结剂迁移现象,也发现了涂层与集流体界面黏附力随干燥速率增加而下降的现象[13,27-28]。

虽然已有研究揭示了干燥对电极微结构、电化学性能及其界面粘接力的影响,然而从力学设计角度看,实际服役过程中整个电极都将受到电池内应力的影响,因而仅研究活性层/集流体的界面粘接力是不够的,还需关注活性层本身的力学性能。为此,本工作从获取电极基础力学特性的角度出发,制备了不同粘接体系下的SiOx/C负极、系统测试了其在不同干燥温度下本体的拉伸性能及其与集流体界面间的拉剪性能,研究了干燥温度对电极力学特性的影响,从而为电极的高温干燥及高性能锂离子电池成型工艺设计奠定基础。

1 材料和方法

1.1 材 料

碳包覆氧化亚硅[SiOx/C,SL450A-SOC型,粒径为(12.0±2.5) μm]和导电炭黑(TIMICAL SUPER C65型)由深圳市科晶智达有限公司提供。丁苯橡胶(SBR,TRD104A型)购自日本瑞翁株式会社;羧甲基纤维素钠(CMC,C014977 型)、海藻酸钠(SA,S100126 型)和N-甲基吡咯烷酮(NMP,M100588型)购自上海阿拉丁试剂公司。聚偏氟乙烯(PVDF,HSV900 型)来自法国阿科玛;电解铜箔厚度为18 μm,来自深圳市晶亮铜业有限公司。

1.2 分析测试仪器

电子分析天平,LQC12001型,深圳市飞亚衡器有限公司;恒温槽,CH1015型,上海精密科学仪器有限公司;增力电动搅拌机,JB90-D 型,上海标本模型厂;行星球磨机,PBM-M-0.4A型,深圳济通科技发展有限公司;自动涂布机,MSZN320B型,厦门茂森自动化设备公司;真空干燥箱,DZF-6020 型,上海捷呈实验仪器有限公司;测厚仪,CHY-CA 型,济南兰光机电技术有限公司;平板热压机,XLB300 型,青岛鑫城一鸣橡胶机械公司;动态力学分析仪(DMA),Q800 型,美国TA 仪器公司;智能电子拉力试验机,XLW(EC)型,济南兰光机电技术有限公司。

1.3 负极复合电极制备方法

负极复合电极中活性颗粒、导电剂和黏结剂的质量分数比为8∶1∶1,制备流程如下:①干混。称取活性颗粒与导电剂,置于行星球磨机中干混,时长30 min,转速为800 r/min;②湿混。称取黏结剂,将其分别溶解于对应的溶剂(PVDF溶解在NMP中,SBR/CMC、SA溶解在去离子水中),并将混合溶液加入烧杯置于60 ℃的恒温槽中水浴加热,以增力电动搅拌机辅助搅拌至完全溶解,制得固含量为30%电极浆料。随后将其与步骤①所得活性颗粒-导电剂混合物在球磨机中以800 r/min 的转速混合2 h,再将上述悬浮液置于真空蒸发皿中除气15 min;③涂布。将电解铜箔裁切成合适的尺寸,用丙酮清洗并使其吸附于平整的玻璃板上,随后用自动涂布机进行涂布(初始刮刀厚度为550 μm、涂布宽度为20 cm、涂布速率为60 cm/min),制得拉剪所用电极。对于拉伸试样,涂布基底由铜箔替换为PDMS(聚二甲基硅氧烷,polydimethylsiloxane),工艺同上;④干燥。将涂布试样迅速放入真空干燥箱中,按预定干燥温度进行干燥(>12 h);⑤压延。将干燥电极置于平板热压机中压延,压力2 MPa;⑥二次干燥。将压延后的电极再次置于真空干燥箱中,在干燥温度60 ℃下干燥48 h 以除去电极残余湿分;⑦裁切制样。用手术刀按测试要求切割制样,其中拉伸试样脱模后裁剪。

1.4 拉伸和拉剪测试方法

拉伸测试:将干燥后的活性层从PDMS上脱模,用测厚仪检测其厚度,随后将样品切成30 mm×6 mm的矩形试样(切口平滑无裂纹、边缘无可见瑕疵)。然后在动态力学分析仪DMA-Q800 上进行不同温度下的准静态拉伸测试,相对湿度控制在5%,加载应变率为0.01%/min。

拉剪测试:将干燥后电极裁切成12.5 mm×20.0 mm的矩形薄片,以3M双面胶带将其固定在两片金属铝片上叠层压实,搭接面积为12.5×20.0(mm2),如图1所示。测试仪器为济南兰光智能电子拉力试验机,位移控制模式,加载速率为10 mm/min。

图1 SiOx/C负极的拉剪测试示意图Fig.1 Schematic diagram for the tensile-shear test of the composite SiOx/C electrode

2 结果与讨论

2.1 干燥对电极厚度的影响

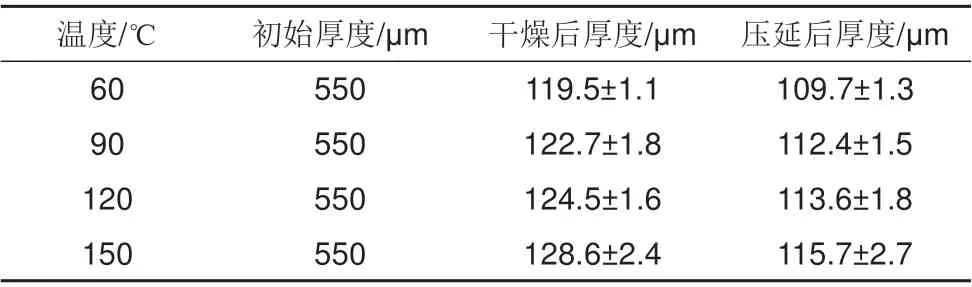

实验时,温度控制在60~150 ℃之间。这是因为温度过低会导致干燥效率低下,工业应用价值不大,而干燥温度过高会造成水性体系下电极表面肉眼可见的明显开裂[14],不能满足样品安装和测试要求。由于电极应力与其截面尺寸密切相关,而干燥速率不同时电极厚度可能有变化。为此,首先对不同干燥温度下电极的厚度进行研究。表1给出了相对变化较大的有机PVDF体系的测试结果。

表1 不同干燥温度下SiOx/C-PVDF电极的厚度Table 1 Thickness of SiOx/C-PVDF electrode at different drying temperatures

由表1可见,虽然浆料组成及其初始涂布厚度相同,但干燥温度的确会对最终电极厚度造成影响。干燥温度越高,干燥后电极的厚度也相对愈厚。与60 ℃下干燥后的电极相比,150 ℃干燥会引起厚度增厚约7.6%。压延后,因总体厚度的减小,相对厚度也有所下降,约为5.5%。由Jaiser等[27]的工作可知,高温干燥引起涂层厚度的增加主要是由高温导致溶剂快速蒸发,进而造成电极固体骨架厚向非均匀排布引起的。温度越高,溶剂蒸发速率越快,电极固体骨架排布越不均匀,最终的成品厚度也相对越厚。

2.2 干燥对活性层拉伸性能的影响

图2对比给出了不同温度干燥后各黏结剂体系下电极的准静态拉伸应力-应变曲线结果,以揭示干燥对电极拉伸性能的影响及粘接体系所带来的差异。

由图2可见,干燥温度对于三种粘接体系的影响类似,即随着干燥温度的升高,活性层拉伸强度逐渐降低,而断裂延伸率有所提高。总体来看,在活性层强度方面,SBR/CMC 体系最高,超过5 MPa。SA 体系次之,PVDF 体系最低。在断裂延伸率方面,PVDF体系最高,约为1.8%。由于电极基础力学性能的差异会显著影响其服役时的力学行为,由此可见,干燥会影响复合电极的力学性能是现有NMP和水性体系共同面临的重要问题。

图2 不同干燥温度与粘接体系下活性层的拉伸应力-应变曲线Fig.2 Tensile stress-strain curves of active layer under different drying temperature

从物理机制来看,上述现象是以下几种因素叠加造成的。首先,高温成型的电极具有更高的孔隙率[29]。其次,高温干燥下非活性组分迁移加剧,材料分布更加不均匀。同时,干燥后电极底侧的黏结剂含量较低,在相同的拉应力作用下,这部分更易于断裂,而裂纹会由底侧向电极表面扩展,使得整体的拉伸强度下降。最后,高温干燥的电极,其内部可能会伴有较大的干燥应力[30]及初始缺陷[14](如裂纹、孔洞等),这也会导致其模量和强度的下降。

除了提升干燥温度来提升干燥效率外,以去离子水代替NMP 作为干燥溶剂,可避免有毒性且价格昂贵的NMP 溶剂回收环节、节省处理溶剂的成本、降低干燥过程中的能耗,因而在工业中也极为重要。对比上述各体系,由图3可以发现,尽管提高干燥温度均会削弱复合电极的模量和强度,但是从绝对数值来看体系间还是存在明显的差异。在弹性模量和强度方面SBR/CMC 和SA 两种水性体系大致相当。150 ℃下,SBR/CMC体系对应的强度/弹性模量比更大,约为2.9,而SA 体系约为2.1。与之相比,PVDF体系模量和强度要小很多,但其具有最大的断裂延伸率,达到了1.79%。由此可见,从环保和快速干燥角度而言,SBR/CMC和SA两种水性体系较之NMP-PVDF 更优,其干燥后电极的力学性能更好、抵抗破坏的能力更强。相比而言,PVDF体系则更适于低温干燥成型且用于电极变形较大的情形。

图3 不同干燥温度下各粘接体系力学特性的对比情况Fig.3 Comparison of the mechanical properties for each bonding system at different drying temperatures

2.3 干燥对电极/集流体界面拉剪强度的影响

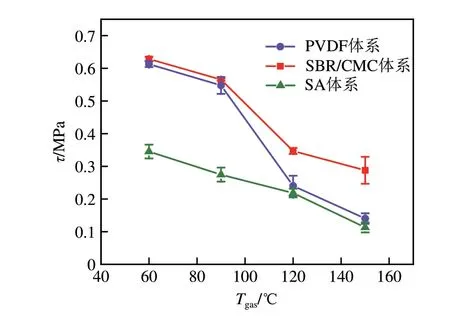

值得注意的是,前述高温干燥所带来的电极力学性能的变化与溶剂加速迁移带来的电极细观组成分布密切相关。一般而言,高温干燥带来的高速溶剂蒸发,会使得电极中粒径相对更小的非活性组分(黏结剂、导电剂)沿着电极厚向向自由表面迁移[3,13],进而造成黏结剂厚向的梯度分布,削弱电极与集流体间的粘接。因此,高温干燥时,除了考察电极的基础拉伸性能外,还需测定其与集流体间的界面粘接性能。图4进一步展示了这部分结果。

图4 不同干燥温度下各粘接体系电极/集流体界面拉剪强度的对比情况Fig.4 Comparison of the tensile-shear strength of the electrode/collector interface for each bonding system at different drying temperatures

由图4可知,随着干燥温度的升高,三种粘接体系对应的复合电极界面拉剪强度均有所下降。这一结果与Müller和Jaiser等提出的高温干燥时电极/集流体界面处黏结剂厚向迁移的结果一致。详细分析可以发现,对于PVDF 体系,当温度由60 ℃上升至150 ℃时,界面粘接强度下降幅度达77%,最低的拉剪强度仅为0.1 MPa。而SBR/CMC 体系在低温下与PVDF体系的拉剪强度相近,但在150 ℃的高温仍能保持0.3 MPa 的拉剪强度,其值约为PVDF的3倍。三种体系相比,SA体系的界面拉剪强度最弱,60 ℃下仅为0.35 MPa,而高温下约为0.11 MPa,下降幅度为68%。由此可见,从高温干燥时的界面性能来看,三种体系中SBR/CMC体系的拉剪强度相对更高,高温干燥下表现相对较好。PVDF体系的拉剪强度对干燥温度的变化最敏感,最不适于高温干燥。SA 体系本身的界面力学性能不高,高温下与PVDF体系相当。

3 结 论

实验制备了不同干燥条件、不同粘接体系的复合电极,并对其进行了拉伸和拉剪测试,获得了不同干燥温度下各粘接体系的基础力学性能数据。主要结论如下。

(1)虽然提高干燥温度会提升干燥效率,但却会削弱电极的拉伸和界面粘接性能;

(2)高温干燥时SBR/CMC体系拉伸强度/模量比最高,因而具有更好的抗破坏能力,SA 体系次之,PVDF体系最低;

(3)高温干燥会削弱电极/集流体界面性能。其中,SBR/CMC 体系的拉剪强度削弱较小,高温条件下表现相对较好;PVDF体系的拉剪强度对温升更为敏感,不宜高温干燥。