抽蓄机组数字化检修管理研究与应用

夏襄宸,肖志怀,刘少华,陈 佳,袁喜来

(1.武汉大学动力与机械学院,武汉 430072;2.国网电力科学研究院武汉南瑞有限责任公司,武汉 430074;3.湖北能源集团,武汉 430077)

0 引 言

抽水蓄能电站具有调峰填谷功能,运行方式灵活,负荷调节迅速,是电力系统的重要调峰调频电站,也是我国智能电网的有机组成部分[1],开展设备检修是保证抽水蓄能电站机组安全健康运行的必要措施。抽水蓄能电站厂房内部空间结构复杂、设备种类繁多,其设计与运行维护难度大[2],而且抽水蓄能机组设备检修周期长、工序多、不确定因素多,需要耗费巨大的人力、物力资源。我国已投运的抽水蓄能电站虽然有了一定规模,但其检修策略的研究尚处于初级阶段,基本上采用定期检修的检修策略[3],对于机组检修项目开展及管控仍以人工管理、监督等传统方式为主,不能很好地适应构建智慧电站的发展需求。在国家要求扎实做好碳达峰、碳中和各项工作的背景下,大规模风能、太阳能等新能源电能的接入,其随机性和间歇性对电网调度及实时平衡带来了巨大压力。抽水蓄能电站对保证电网安全稳定运行、提高供电质量将发挥更加重要的作用。如何使用先进高效的检修技术与管理体系,保证水轮发电机组设备的健康状态以及安全稳定运行,是抽水蓄能电站不断探索的课题。

随着信息技术的发展和智能电网建设的推进,虚拟现实技术、三维可视化技术和智慧数字化运维技术在水电领域迅速推广[4]。国内外很多学者将三维建模、可视化交互仿真等技术应用于水电站运行维护,詹平等采用虚幻4 引擎构建抽水蓄能厂房VR 仿真场景[5],王耀东利用SolidWorks 与OpenGL 技术设计了水轮机调速器虚拟检修培训平台[6],岳志伟等运用3DS MAX与Virtools等软件开发了混流式水轮发电机组的检修、装配仿真培训系统[7],何新颖等采用VRP 软件开发了基于虚拟现实的水轮发电机运行仿真平台[8],Dong Z 等基于通用电气公司某商业软件提出一种新的调速器检修模型[9],Jincheng 等通过构建虚拟电站研究梯级水电调度方法[10]。

综上,国内外对于虚拟现实在水电机组的应用多集中在三维建模、仿真培训领域,对机组数字化检修全过程管控还处在探索阶段,结合抽水蓄能电站检修工程实际,有以下几点问题需要解决:

(1)已有系统普遍是对设备拆装进行虚拟仿真,无法实时跟踪检修进度,对检修工期与资源进行管控;

(2)对行业内机组检修案例缺乏整合、分析,未能从策略与计划层面对检修工作提供指导;

(3)狭窄空间内大型设备吊装等作业项目缺乏科学合理吊装推演与风险预警机制。

针对上述问题,本文应用实景重构、精细化建模、基于虚拟实景的机组检修作业推演、基于神经网络的资源配置预测、机组检修数字化管理系统集成等技术,研究了抽蓄机组数字化检修管理方法,开发了抽水蓄能电站机组数字化检修管理系统,实现电站场景漫游、检修策划、检修实施和检修评估等功能。该系统应用于某抽水蓄能电站检修现场,实践应用证明该系统可大大提升抽水蓄能电站机组检修管理数字化水平,推动智慧型数字化电站建设,具有较好的工程应用前景。

1 系统分析

1.1 数字化检修

《水电发展“十三五”规划(2016-2020年)》提出建设“互联网+”智能水电站。利用物联网、云计算和大数据等技术,推动水电工程设计、建造和管理数字化、网络化、智能化。在此趋势下,将机组的技术资料、专家知识、专家经验、运行状态等转化为数字信息,供员工和智能化设备使用,进而提出融合了虚拟现实、智能决策、抽水蓄能电站多元信息的数字化检修技术。

数字化检修是指运用计算机、网络、通信等数字化手段,针对检修全过程,实现策划、协调、管理、分析、交互、监控的新型运维方式。依托数字化检修技术搭建抽水蓄能电站机组检修数字化管理系统,重构沉浸式检修作业场景,还原机组检修全过程,指导现场检修作业开展,提升检修管理深度与检修作业质效。

1.2 系统功能与架构分析

系统具有沉浸式漫游交互功能,利用实景重构技术对电站进行精细化建模,1∶1 高精度沉浸式还原电站厂区和地下厂房物理场景。

整合抽水蓄能电站机组检修案例,构建检修知识库,实现检修策划、进度管控与资源预测。

基于设备精细化模型,通过标准化作业与作业推演还原机组拆装全过程,实现检修危险点预警。检修后对机组进行状态评估,验证检修工作的有效性。

根据电站实际功能需求,设计系统架构,其主要功能、关键技术、数据来源等模块的组织架构如图1所示。

图1 抽水蓄能电站机组数字化检修管理系统架构Fig.1 Structure of digital management system for unit maintenance in pumped storage power station

抽水蓄能电站机组数字化检修管理系统整体采用C/S 架构,主要功能设计包括沉浸式全景漫游、检修知识库查询、检修进度管控、资源预测、大型设备吊装作业推演、机组检修标准化作业、机组状态评估等,涵盖抽水蓄能电站机组检修策划、检修实施、检修评估全流程管理与应用。

2 关键技术

2.1 检修数字化策划

通过研究分析抽水蓄能电站行业内机组检修案例,结合机组检修流程与知识库查询思想,构建了基于知识图谱[11]的抽蓄机组检修知识库。

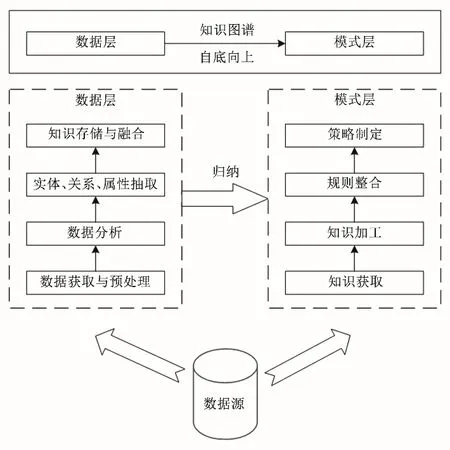

知识图谱是结构化的语义知识库,用于以符号形式描述物理世界中的概念及其相互关系,其逻辑结构分为数据层与模式层。知识图谱的构建方法可分为自顶向下、自底向上和混合方式3种[12],自顶向下是根据数据源构造模式层,形成对应的概念模型和规则关系,再依照此模式抽取实例添加到知识库中,构造数据层。自底向上方法从数据源提取实体、属性和关系加入数据层,对这些要素进行归纳,将其抽象为概念规则,最终形成模式层。

本系统涉及的抽水蓄能机组检修案例与检修流程的核心数据源相对固定,因此采用自底向上的方式构建机组检修知识库,其结构如图2所示。

图2 检修知识库结构Fig.2 Structure of maintenance knowledge base

数据层从数据源获取抽水蓄能机组检修相关知识与案例,进行分析与预处理,进而抽取实体、关系与属性,完成知识存储与融合。模式层获取数据层的知识集合,整合检修案例与资源的对应关系,归纳成为检修规则,通过检修规则,制定机组检修策略,实现检修计划智能生成。

检修知识库在实践中不断更新,需要知识图谱有迭代更新的能力,不断增加新的知识、删除旧的知识并相应调整知识图谱的结构[13]。在模式层和数据层提供扩展接口,当出现新的检修案例时,可以进行添加或删减。

2.2 检修实施

通过三维激光扫描技术建立抽水蓄能电站厂房库区与机组设备精细化模型,进一步提出抽水蓄能电站机组检修作业推演与标准化作业技术,为检修现场提供作业指导与安全保障。

图3 知识库更新流程Fig.3 Knowledge base update process

2.2.1 精细化模型

精细化建模技术路线包括:使用建模工具对机组设备零部件与检修工器具进行初步建模,对照图纸修正外形,根据机组物理结构,将零部件模型装配成机组整体模型。对机组模型进行贴图、光影烘焙处理,提升模型真实程度。采用三维激光扫描、空间数据配准技术建立厂房库区模型,将机组模型与厂房库区模型合并,组成抽水蓄能电站完整精细化模型。

2.2.2 作业推演

本文提出的基于虚拟现实的机组检修作业推演技术,融合碰撞检测算法与吊装路径规划算法,可模拟真实作业环境,对现场作业流程、潜在风险因素进行预演,完成检修风险的识别与预警。

图4 精细化建模技术路线Fig.4 Technical route of fine modeling

图5 作业推演体系结构图Fig.5 Structure chart of operational deduction

碰撞检测技术的应用可以很大程度提高作业推演的真实程度,增强虚拟实景的沉浸感,同时避免场景中物体相互穿透或重叠[14]。本系统采用的射线碰撞检测技术说明如下。

射线碰撞检测算法实质上是射线与一个平面是否相交的问题,因此需要准确计算射线与物体表面的交点[15]。在三维空间中,射线的方程可表示为:

式中:P、P0、α均为三维矢量;P0表示射线的起点;P表示射线上任意一点;α表示射线的方向单位向量,t ∈[0,∞)。

空间中平面可由其法向量N与平面上一点P1定义,任意一个平面方程可写为:

式中:d表示坐标原点到该平面的距离。

若射线与平面相交,设交点为P',则P'必同时满足上述两方程,解方程组有:

将上式代入射线方程即可求解射线与平面的碰撞点。系统可定义不同设备的碰撞距离阈值,当设备与障碍物的距离小于等于该阈值,系统发出风险预警信息。

吊装作业是机组检修的重要环节,具有一定的危险性与不确定因素。为了寻找最优吊装路径,提升检修作业的安全性,本系统研究了基于快速扩展随机树(Rapid-exploring Random Trees,RRT)算法[16]的吊装路径规划方案,实现吊装路径自动寻优。

RRT 算法以空间中起点为根节点,通过随机采样增加叶子节点的方式,生成一棵扩展随机树,当随机树上的叶子节点包含了目标点或进入目标区域,即可在随机树中找到从起点到目标点的路径,步骤如下:

(1)在三维空间中,初始化一个起点xinit,再随机选择一个采样点xrand,若点xrand不在障碍区范围内,则连接点xinit和xrand,得到一条直线L;

(2)若直线L 没有和障碍物发生碰撞,则沿着直线L,从xinit向xrand方向扩展一段距离λ,得到新节点xnew,如果xnew与障碍物发生碰撞,放弃此次生长,否则将xnew添加到随机树上;

(3)重复以上步骤,直到目标点xgoal被添加在随机树上或距离小于阈值,可以确定从起点到终点的最佳路径。

图6 起吊前推演效果图Fig.6 Effect of deduction before hoisting

根据抽水蓄能电站吊装作业实际,将吊装设备的起点与终点作为参数录入系统,对应路径规划的xinit与xgoal,设置碰撞距离阈值与安全吊装速度,系统基于RRT 算法生成随机树,快速寻找最佳吊装路径。

本系统的作业推演技术融合上述碰撞检测算法与吊装路径规划算法,实现了仿真场景中碰撞检测、风险预警、吊装路径自动规划功能。

2.2.3 标准化作业

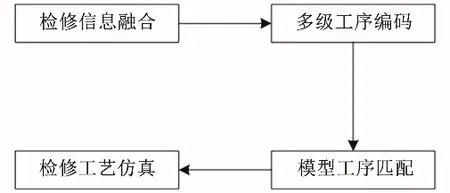

标准化作业技术路线包括检修信息融合、多级工序编码、模型工序匹配、检修工艺仿真四个步骤。

检修信息融合依托检修知识库,汇总检修案例、作业文档、精细化模型、检修资源等标准化检修信息,为标准化作业提供数据支撑。

将检修工作按照严格的先后顺序与必需关系划分成多级检修工序,基于设备明确、逻辑清晰、编码唯一性的原则,对各级检修工序实施编码,便于检修项目的增删与查阅。

编码完成后,匹配工序与机组设备、工器具精细化模型,将模型序列化编码入库,实现模型物理属性与检修信息一体化。

检修工艺仿真利用虚拟装配仿真技术[17],结合机组标准化检修流程与三维装配工艺,实现机组拆装全流程可视化。

系统按照上述技术路线构建标准化作业体系,基于空间拓扑呈现,确定检修工艺拆装顺序,用户可以浏览检修工艺仿真全流程。采用动画、文字、语音并行的方法提示当前检修工序及注意事项,在界面上关联检修工单、设备与工器具的详细信息。对检修工艺进行仿真优化,输出最优的作业方案,指导现场检修工作开展。

图7 标准化作业技术路线Fig.7 Technical route of standardized operation

图8 标准化作业体系Fig.8 Standardized operation system

2.3 检修管控

检修进度与资源的科学规划,关乎检修计划能否按期完成。针对传统检修仿真平台对检修进度与资源管理的不足,本系统开发了基于双代号网络图关键路径法则的进度管控与基于神经网络的资源预测技术,实现对检修过程实时跟踪和智能化管控,优化资源配置,为检修工作顺利完成提供可视化数据支撑。

2.3.1 进度管控

双代号网络图关键路径法则常应用在工期管理中,用箭线及其两端节点来表示某项工作,箭线指向工作的行进方向,节点表示工作的开始和结束。

网络图的线路从起始节点开始,沿着箭头指向方向,通过中间节点,最后到达终点节点,总时间最长的线路是关键线路,一般用粗线表示[18]。

如图9 所示,整个双代号网络图存在6 条线路,分别为①②④⑤⑥⑧、①②④⑤⑦⑧、①②⑦⑧、①③④⑤⑥⑧、①③④⑤⑦⑧、①③⑥⑧。线路①③④⑤⑥⑧的总持续时间最长,由此确定其为关键线路。

图9 双代号网络图关键路径Fig.9 Critical path of arrow diagram

检修的关键工作是指对计划工期有决定性影响的工作,基于双代号网络图关键路径法则的进度管控技术,核心是调整关键工作的工期,算法步骤如下:

(1)根据检修进度网络图,确定关键路径,计算出总工期;

(2)计算应压缩的时间ΔT,ΔT=Tc-Tr,式中:Tc为项目网络计划的计算工期,Tr为项目要求工期;

(3)根据几点因素,选定最先压缩的关键工作:缩短工期对项目质量和安全影响较小、所需的成本较少且有足够的备用资源;

(4)将优先缩短的关键工作压缩至最短,重新计算关键路径;

(5)若计算工期仍不满足要求,则重复上述步骤,直到满足工期要求或工期已不能再缩短为止;

(6)当所有或部分关键工作已达最短工期,仍找不到满足要求的方案时,应对原计划进行必要的调整,或重新审定要求工期。

图10 进度管控算法流程Fig.10 Flow chart of schedule control algorithm

2.3.2 资源预测

检修资源主要包括检修工器具和消耗性材料,资源预测技术可以根据检修项目安排,预测未来某天检修工作所需资源。本系统采用神经网络预测模型对机组检修案例进行自适应学习,建立机组检修案例资源预测规则集,实现基于案例推理的机组检修资源快速智能预测。

预测模型的样本来自于同类型机组检修全过程信息,按检修项目、检修时间等对具体非结构化数据进行处理。

检修资源预测方法包括训练和测试两个过程。首先将检修知识库中的案例分为训练集和测试集,用训练样本集对网络进行训练,再将测试样本集输入到训练好的网络中,测试网络的预测效果。

图11 基于神经网络的资源预测算法流程Fig.11 Resource prediction algorithm flow based on neural network

通过资源预测,全面分析检修规划的合理性与科学性,提出检修资源配置方案,提高检修需求与现场资源的匹配程度,提升检修效率。

3 应用效果

抽水蓄能电站机组数字化检修管理系统在我国某抽水蓄能电站进行了应用,该系统依据前述关键技术,实现了检修全景、检修策划、检修实施、检修评估等功能。

检修全景模块以虚拟全景漫游的形式,带用户遍历电站场景。用户可自主选择电站区域,三维场景跟随选择的地点跳转,使用鼠标+键盘操作在场景区域浏览。

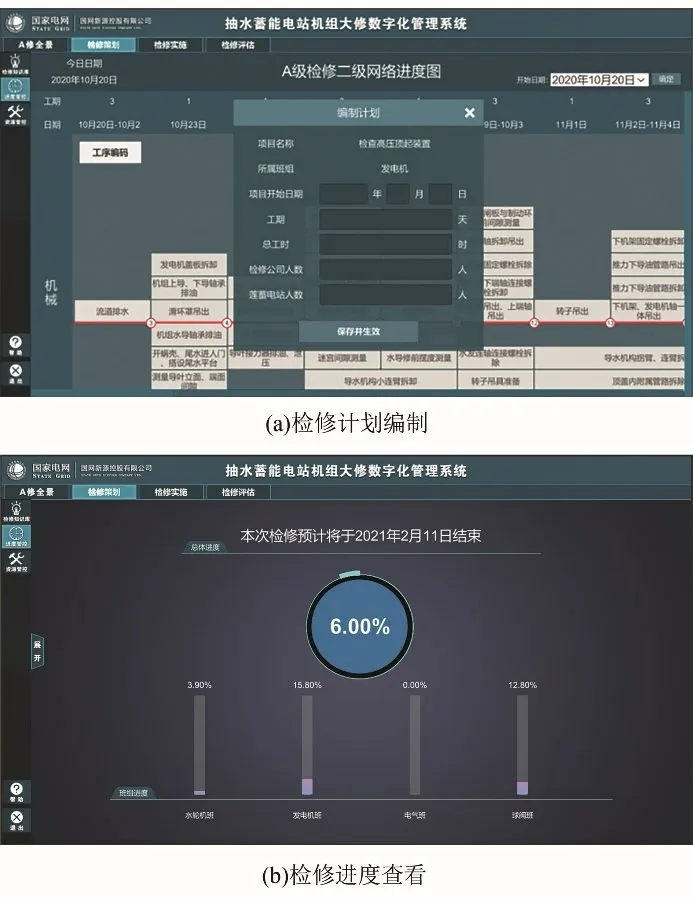

检修策划模块包括检修知识库、进度管控、资源预测,用户可以在检修知识库界面查看检修计划详情,在进度管控界面校对检修进度,在资源预测界面查看检修项目所需工器具与耗材。

检修实施模块由精细化模型、作业推演、标准化作业三个子模块组成,精细化模型界面可展示设备的三维模型与详细信息。作业推演包含顶盖、上机架、转子、下机架、水轮机轴、转轮六大部件的吊入/吊出共12 个推演流程。标准化作业包含发电电动机、水泵水轮机主要设备的检修作业流程。

检修评估模块通过系统建立的指标体系,评估各部件修前、修后的状态,在界面上显示分项评估结果,验证检修的有效性。

4 总 结

应用抽水蓄能电站实景重构、机组精细化建模、基于虚拟实景的机组检修作业推演、资源配置预测、系统集成等技术,开发了抽水蓄能电站机组数字化检修管理系统,实现了电站场景漫游、检修策划、检修实施和检修评估等功能,在工程实际中验证了系统的应用效果,为检修工作提供现场指导,对于提升抽水蓄能电站机组检修管理数字化、智能化水平,促进数字化检修在水电行业推广有较好的现实意义。

图12 检修全景界面Fig.12 Interface of maintenance full view

图13 进度管控界面Fig.13 Interface of schedule control

虚拟现实技术与机组检修全过程管控的结合还处在探索阶段,抽水蓄能电站数字化检修可以在以下方面改进:

图14 资源预测界面Fig.14 Interface of resource prediction

图15 检修实施界面Fig.15 Interface of maintenance implement

(1)利用数据挖掘技术,整合同类型机组的检修案例,完善检修知识库,指导检修开展;

(2)结合数字孪生技术,通过信息交互融合,进一步优化检修评估体系,实时动态评估检修质量,提升抽水蓄能电站机组检修质效。 □