热处理炉系统精度测试不合格问题分析与研究

江智轩,匡翠华

昌河飞机工业(集团)有限责任公司 江西景德镇 333002

1 序言

热处理炉作为特种工艺设备,控温系统与记录系统是设备的两大重要组成部分。系统精度测试是将仪表/导线/传感器的读数显示值,与已经校准的测试仪表/导线/传感器的读数显示值进行比较,判定测量的温度偏差是否在规定的范围内。而系统精度测试的目的就是为了保证炉子每一控制区控制和记录系统的精度。

系统精度测试的方法有比对法、替代法和免除法三种。免除法极少使用;替代法一般用于A型/B型仪表的负载测量系统[1];比对法则是企业内部被使用最为频繁的方法。

2 井式淬火炉系统精度测试不合格问题

2.1 故障现象

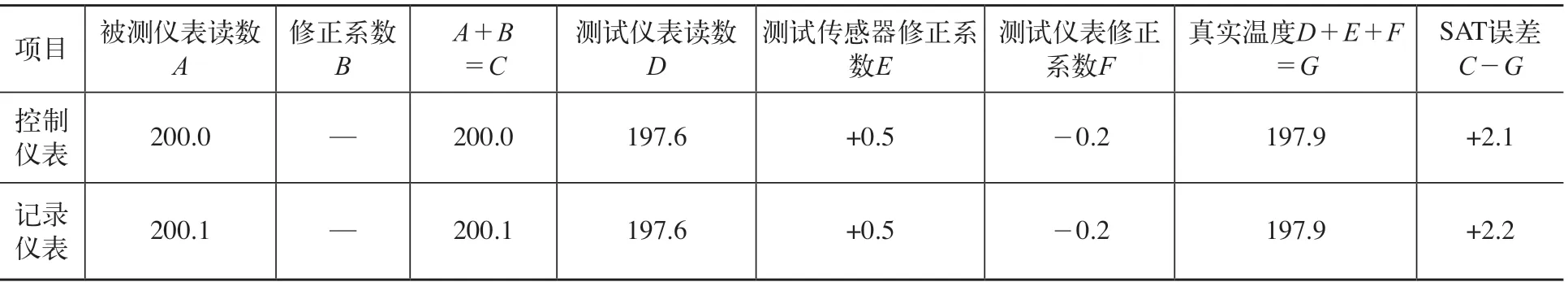

一台单区控制的井式淬火炉在定期检测系统精度时(测试点200℃、350℃、500℃、650℃)发现在200℃工艺测试点控温、记录系统精度偏差已超过±2.0℃(测量数据见表1),无法满足2类炉≤±1.7℃使用要求,因此设备无法使用。

表1数据对实际SAT测试数据记录进行了精简,高温测量标准AMS 2750F对SAT测试表格做了详细的要求,使用比对法进行SAT测试的表格应至少包含被测传感器系统标识、SAT传感器标识(以及使用K或E分度时插入深度的标识)、SAT仪表标识、SAT日期与时间等[2]。

表1 井式淬火炉SAT测试数据 (℃)

2.2 故障处理过程

由于热处理炉的系统精度主要是受工艺热电偶精度误差、仪表精度误差、接插件及延长线(补偿导线)精度误差等几部分影响,所以通过分析系统精度测试及组成部分,当发生系统精度不合格时,可以确定故障原因可能有以下几点。

1)控温仪表精度误差过大。

2)记录仪表精度误差过大。

3)延长线/补偿导线因劣化,绝缘层损坏等而导致精度超差。

4)工艺传感器精度超差。

5)接插件氧化所导致的接插件精度超差。

6)SAT测试系统异常。

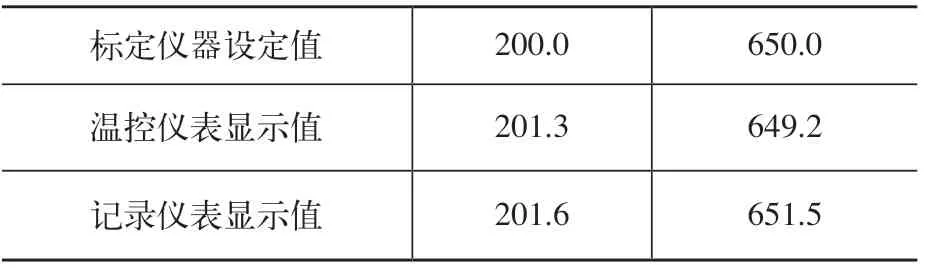

由于现场仪表常因周围环境(温度、湿度等)、时效等原因会导致测试精度出现变化,而仪表的测试精度也是系统精度误差的重要组成之一[3],故首先使用现场标定仪器输出标准信号对控温仪表及记录仪表进行精度检查,现场标定测试如图1所示。具体如下:首先脱开工艺热电偶与补偿导线处的连接,当现场标定仪器完全稳定后,使用现场标定仪输出标准温度信号;然后通过相同分度号的补偿导线与接头进行连接,输出至控温、记录仪表信号输入端,查看仪表端显示温度值与标定仪输出标准值的差值大小,发现控温仪表及记录仪表均存在较大的测量精度误差(标定数据见表2),远超出控温及记录仪表正常使用的精度误差范围,这会直接对系统精度测试数据产生较大影响。

表2 现场仪表标定数据 (℃)

图1 现场标定仪测试

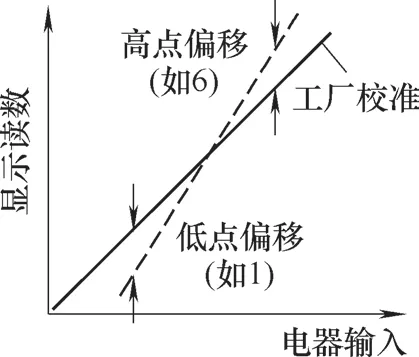

为此,需进行现场仪表精度(带补偿导线)校准工作。同样使用现场标定仪器输出标准信号,结合仪表自带的校准功能进行精度校准。设备使用的控温仪表为欧陆3208系列,记录仪表为大华千野AH4706系列。欧陆3208仪表精度校准功能在子菜单CAL-IDLE处开启,分别进行低点(200℃)和高点(650℃)校准,校准原理如图2所示。经校准后标定检测控温仪表精度误差≤±0.1℃,控温仪表测试精度恢复正常。

图2 欧陆温控仪精度校准示意

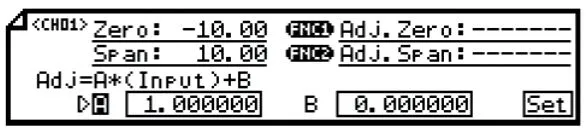

大华千野记录仪同样存在精度校准功能,该功能在记录仪操作面板上的Inp Adj菜单处开启。通过标定仪器输出对应通道的零量程与满量程信号进行精度校准,校准原理与控温仪表校准类似,校准界面如图3所示。校准后标定记录仪测量误差≤±0.2℃,恢复正常。

图3 大华千野记录仪精度校准界面

通过标定仪器现场校准温控仪与记录仪精度,减少仪表测量误差,再次进行系统精度测试数据≤±1.7℃,满足使用要求,设备恢复正常使用。

3 AMS 2750F版对系统精度测试的相关要求

AMS 2750F版已于2020年6月29日正式发布,F版是在E版实施了8年的基础上,基于审核中出现的问题、不符合项、PRI公告、高温测量指南,以及技术的进步,进行了彻底重新编写。新的标准对温度传感器/补偿导线及其校准、仪表的数字化及要求、SAT/TUS以及偏置的要求均做了明确的约束。其中针对与SAT相关内容,首先,在高温测量标准里明确规定加热炉等级、仪表型号和系统精度测试间隔之间的关系,例如:1类炉A类仪表最大允许SAT周期为每月,最大允许SAT偏差为≤±1.1℃或±读数的0.2%(两者取大);2类炉A类仪表最大允许SAT周期为每季度,最大允许SAT偏差为≤±1.7℃或±读数的0.3%(两者取大),在此不详细描述。其次,进行任何会影响SAT准确性的维护,都应重新进行系统精度测试,包含但不仅限于以下情况。

1)更换了被测系统控制器。

2)更换了控制或记录仪表。

3)校准控制或记录仪表时进行了任何的调整。

4)如果引入内部修正型偏置,删除或修改内部修正型偏置。

5)由于SAT失败所实施纠正措施后。

在进行SAT测试时,对SAT测试热电偶测试位置也做了明确的规定。系统精度测试热电偶的端头(测量端)应尽量靠近控制、监控或记录偶的端头(测量端),其距离不应超过3in(76.2mm),后续的系统精度测试其测试热电偶的位置/方位/深度应与第一次的测试相同。在实际测量中应尽可能保持测试热电偶端头与工艺热电偶测量端头处在同一位置,并确保固定,保证在测量过程中两热电偶测量端头位置无变化,这样才能保证系统精度测试的有效性[4]。

AMS 2750F版里同样规定了仪表的校准周期,对于现场测试仪表最大校准周期为每季度(因每季度交换时周围环境差异较大,容易造成现场工艺仪表测量精度变化),最大校准精度要求为±0.6℃或±读数的0.1%(两者取大)。按照AMS 2750F版要求,上述系统精度故障处理对现场控温、记录仪表校准后应出具相关仪表校准报告,同时需注明是从接插件处进行现场仪表校准。

4 结束语

SAT测试不合格问题是热处理设备在高温测量时的常见问题,但通过上述故障也同时反映出高温测量标准的重要性,标准里任何一条规范要求都是有意义、有作用的。由于AMS 2750F版目前处于换版执行阶段,国内相关人员应积极学习F版高温测量标准,仔细研读,按照规范要求执行,以保证热处理设备的合理、合规使用,同时也便于热处理设备进行相关特殊过程认证。