安家庄特大桥墩柱钢管冬季施工措施

蔡纪伟,贾通,张续彬,徐向军,乔新旺

中铁山桥集团有限公司 河北秦皇岛 066200

1 序言

安家庄特大桥位于北京市门头沟区王平镇安家庄村西南,线路为东西走向,桥梁起于丰沙铁路北侧、黄台隧道出口,先后跨越丰沙铁路、永定河及现G109国道。左幅采用(248+248)m 钢桁斜拉桥结构,中墩两片主桁上对应设置两片A形塔柱,塔总高70m;右幅采用(171+171+75)m 连续钢桁梁结构。左右幅转体段梁体均在丰沙铁路的南侧拼架,转体质量分别为15000t、9000t。

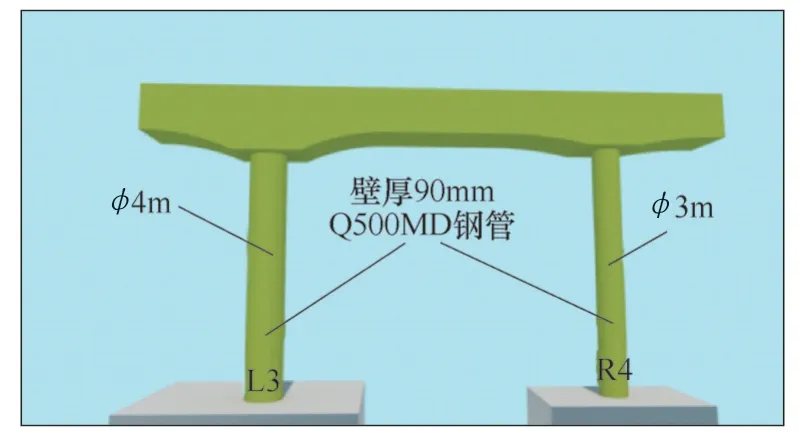

主桥钢结构下部的L3、L4、R4、R5、R6号墩采用钢管混凝土桥墩,其中L3、R4间横向设置盖梁形成双柱框架墩:L4、R6号墩间横向设置盖梁形成三柱框架墩;R5为独柱墩,5根墩柱材质及规格见表1。

表1 墩柱材质及规格

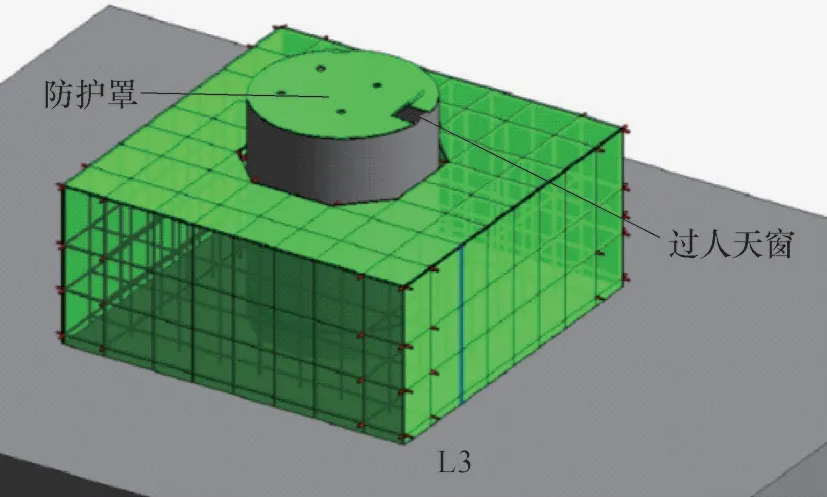

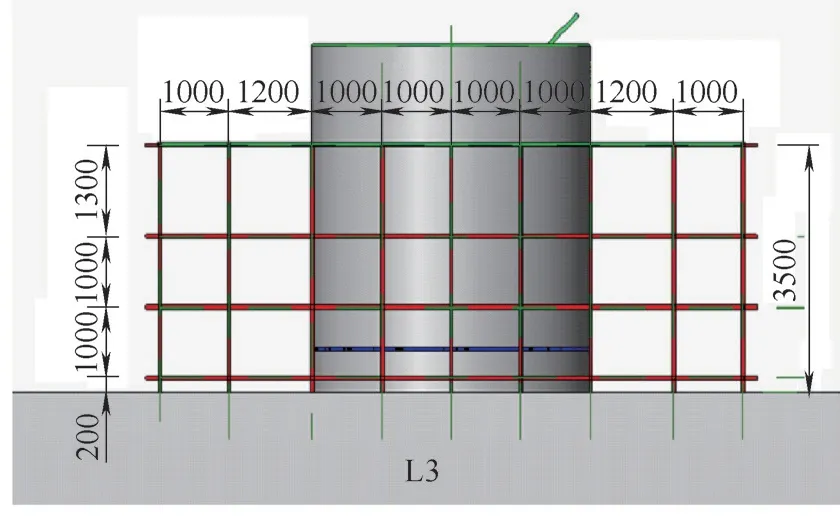

2 墩柱钢管制造方案

墩柱钢管制造分三步进行:首先,将每根墩柱钢管分成若干长度为2~3m的短管柱,分段采用钢板卷制,焊接管纵缝;然后,再将短管柱进行“二接一”或“三接一”焊接环焊缝,成为长管柱节段;最后,在桥位将长管柱节段由下至上逐一吊装,进行环缝焊接。下面以L3和R4墩柱为例进行说明,L3和R4墩柱如图1所示。

图1 L3和R4墩柱

在制造厂将L3钢管柱分为12节短管柱卷制,R4钢管柱分为14节短管柱卷制,焊接纵向对接焊缝;然后将分别进行“二接一”或“三接一”焊接环焊缝,L3钢管柱共焊接成6个长管柱节段,R4钢管柱共焊接成5个长管柱节段;再将长管柱节段运往工地。采用1台450t履带吊,进行桥位长管柱节段逐一吊装及焊接。

根据钢管柱分段吊装长度,分段安装钢筋、采用混凝土泵车分段浇筑的施工方法,每吊装段钢管柱内混凝土浇筑面比该吊装段钢管柱顶低1m,管内竖向钢筋预留长度比该吊装段钢管柱顶低0.7m,以便于混凝土终凝后作为与下一节段钢管柱连接时工人焊接的操作平台。

3 保温棚热工计算

保温棚内热量消耗计算需要根据暖棚尺寸、围护结构及地面导热系数与室内换气次数等来计算确定(按照保温棚内焊接环境≥10℃进行资源配置)[1,2]。

3.1 计算参数

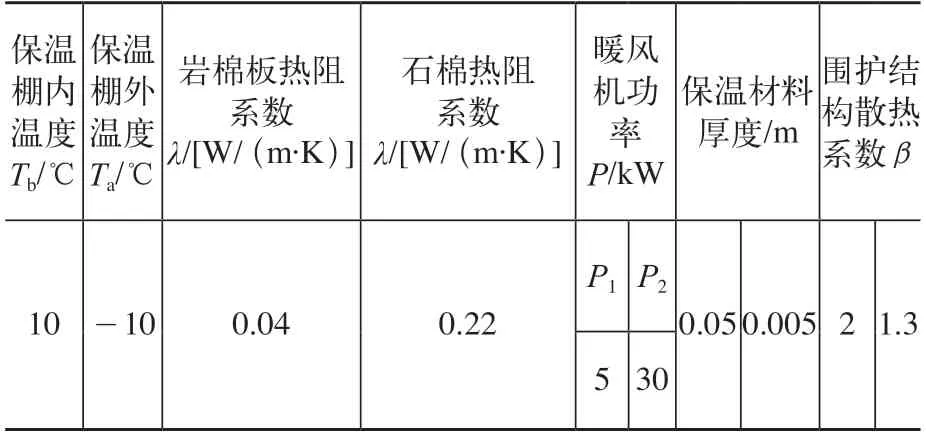

保温棚热工计算主要参数见表2。

表2 保温棚热工计算主要参数

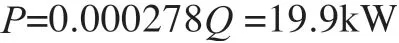

3.2 L3钢管柱承台保温棚热工计算

1)保温棚表面系数为

式中M——保温棚表面系数(m-1);

S——保温棚冷却面积(m2);

V——外部量度保温棚的体积(m3)。

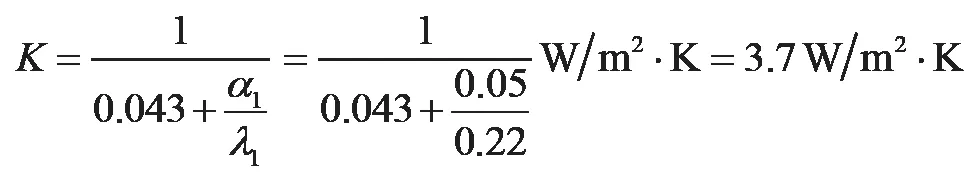

2)保温棚结构的传热系数为

式中K——保温棚结构的平均传热系数(W/m2·K);

α1——保温材料的厚度(m),取0.05m;

λ1——保温材料的热阻系数[W/(m·K)],按照石棉取0.22[W/(m·K)]。

3)保温棚的耗热量计算(保温棚选取密实模板,围护结构散热系数β=1.3)

4)需要布设暖风机数量计算

由3600kJ/h=1kW,推算1kJ/h =0.000278kW,则

由此可知,选用P2=30kW暖风机一台。因R4承台保温棚体积比L3小,故布置一台30kW暖风机也可满足要求。

桥位抱箍保温棚热工计算过程同上。

4 桥位节段焊接冬季施工措施

为了保证大桥施工进度,L3和R4墩柱需要冬季施工。Q/CR 9211—2015《铁路钢桥制造规范》和JTG/T 3650—2020《公路桥涵施工技术规范》有关规定,桥梁钢结构低合金高强度结构钢的焊接环境温度≥5℃,环境湿度≤80%。而当环境温度<5℃、环境湿度>80%时,应采取必要的工艺措施后才能进行焊接。因为在冬季施工,所以必须采取有效的防护措施才能保证焊接质量和施工安全[3-6]。

4.1 首条钢管柱环缝焊接

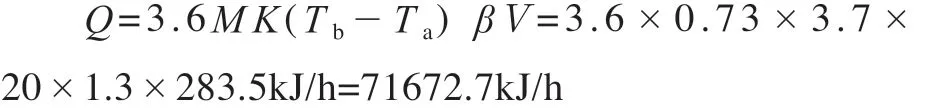

钢管柱桥位分段拼装时,桥位L3管柱第一条环缝比承台顶面高0.6m,R4管柱第一条环缝比承台顶面高3m,在主墩承台浇筑完成终凝后直接在承台顶面上搭建保温棚,直接利用承台顶面作为工人焊接钢管对接环缝的操作平台,首条环缝焊接保温棚三维结构如图2所示。

图2 首条环缝焊接保温棚三维结构

在承台顶面距离钢管柱1.2m位置,采用扣件式钢管围绕钢管柱周圈搭设双排脚手架间距1m,L3脚手架高度3.5m,R4脚手架高度1.6m,步距均为1m,首条环缝焊接保温棚立面布置如图3所示。

图3 首条环缝焊接保温棚立面布置

采用保温石棉将脚手架全封闭,作为外壁环缝焊接防风保温棚。根据热工计算,L3和R4保温棚内均放置1台30kW暖风机输送热量,可保证棚内温度≥5℃,满足焊接环境要求,且保温棚内配备LED照明灯,保证棚内工作明亮,设置1台360°摄像头实时监测棚内工作状况。在钢管柱顶部设置5cm厚保温岩棉板作为防护罩,开设4个φ20cm的排风口,预留一个60cm×60cm的过人天窗,在内壁焊接时,用以防风保温及空气循环。管柱内外设软爬梯和简易架子,供工人上下及施工作业。

4.2 高空钢管柱环缝焊接

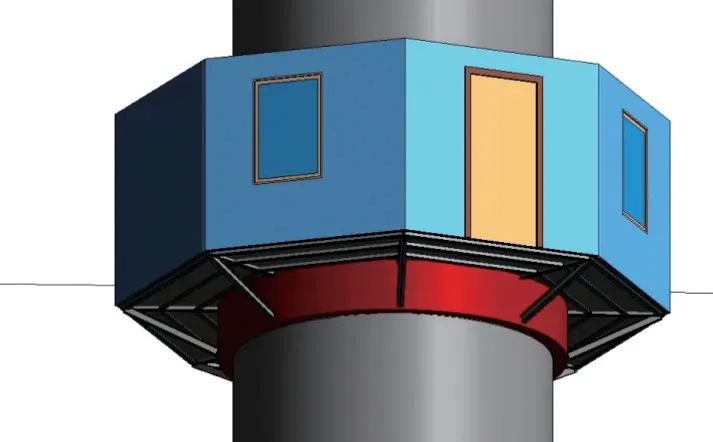

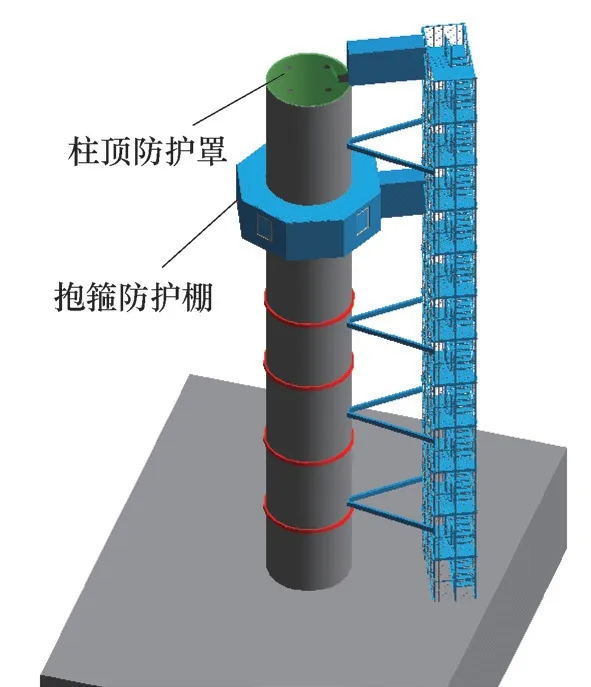

桥位首条环缝焊接后,在第二段以上拼装段钢管柱,因为均为高空作业,所以需要搭设施工平台和焊接保温棚。在下一个钢管柱节段吊装就位后,在对接环缝下方1m位置设置钢抱箍,抱箍高度80cm,上铺花纹板,作为操作平台,紧贴钢抱箍下侧围绕管柱平均焊接4块5cm×5cm×1cm的Q235钢板作为钢抱箍承重保险块。操作平台宽度1m,防护栏杆高2m,外设5cm厚保温岩棉板作为保温棚用以防风保温,岩棉板外侧均匀开设4个30cm×50cm的侧窗用以透光和通风换气。钢抱箍及操作平台如图4所示,钢管柱抱箍体系平面如图5所示。

图4 钢抱箍及操作平台

图5 钢管柱抱箍体系平面

根据热工计算,在L3和R4保温棚内均放置1台5kW暖风机输送热量,可保证棚内温度≥5℃,满足焊接环境要求,且保温棚内配备LED照明灯保证棚内工作明亮,设置1台360°摄像头实时监测棚内工作状况。

在焊接内壁环缝之前,钢管柱内部已经浇筑混凝土,混凝土面距离环焊缝1.2m,纵向钢筋端头距离对接环缝0.7m,可直接将管内混凝土面作为操作平台,在其上停放设备,工人进行内壁焊缝焊接作业。在钢管柱顶设置5cm厚保温岩棉板作为防护罩,开设4个φ30cm的排风口,预留一个60cm×60cm的过人天窗,用以防护保温管柱内壁焊缝焊接。在每一段钢管柱吊装前,环缝1m范围外缠电加热带(见图6)和保温石棉,加热到20℃,兼顾混凝土浇筑后的养护和保证管柱内焊接环境温度≥5℃,环缝1m范围内利用钢抱箍保温棚。

图6 电加热带

钢管柱分段安装及焊接环焊缝,抱箍随节段安装提升到相应焊接段,工人通过定型梯笼作为上下进入抱箍及管柱内通道,抱箍和通道相连处设置1.8m ×1m的岩棉板开关门。定型梯笼基础固定在承台上,梯笼每隔6m与钢管柱设一道连墙件,管柱内设软爬梯和简易架子供工人上下及施工作业。钢管柱上下通道及防护体系如图7所示。

图7 钢管柱上下通道及防护体系

5 通风换气措施

由于焊接过程中会产生CO、氮氧化物、臭氧等有害气体和烟尘,所以防护保温棚内及管内焊接需要通风换气至关重要。

5.1 首条环缝保温棚换气措施

桥位首段钢管柱保温棚总体积为128m3,施工高峰期间保温棚内气体保护焊工人同时焊接钢管外壁环缝的达4人,每人半天的用气量为1瓶CO2气体,气体质量约20kg,4名焊工半天的用气量达80kg。棚内设置一台联网版壁挂式气体检测终端,可与气体探头、换气扇串联,能实现远程报警、数据查看等功能。待保温棚内有害气体浓度指标接近报警值时,终端自动联控启动换气扇进行通风换气排烟,保证棚内空气指标维持在安全范围。在焊接区域附近布置2个气体探头,保证能准确有效地覆盖检测有害气体。

保温棚内换气措施是在棚顶避开钢管柱位置安装2台换气扇,选用屋顶式换气扇,风量为12500m3/h,运转时保温棚内换气次数为每小时195次。

5.2 高空钢管柱环缝焊接保温棚换气措施

高空钢管柱环缝焊接抱箍保温棚体积为61m3,与首条环缝保温棚换气措施相同。

焊接钢管外壁环缝时,为防止抱箍保温棚内有害气体堆积太多,导致工人窒息,在抱箍操作平台上开4个孔,并设置2个轴流风机,向外抽取气体。换气采用60W轴流风机,风量600m3/h,运转时保温棚内换气次数为每小时20次。

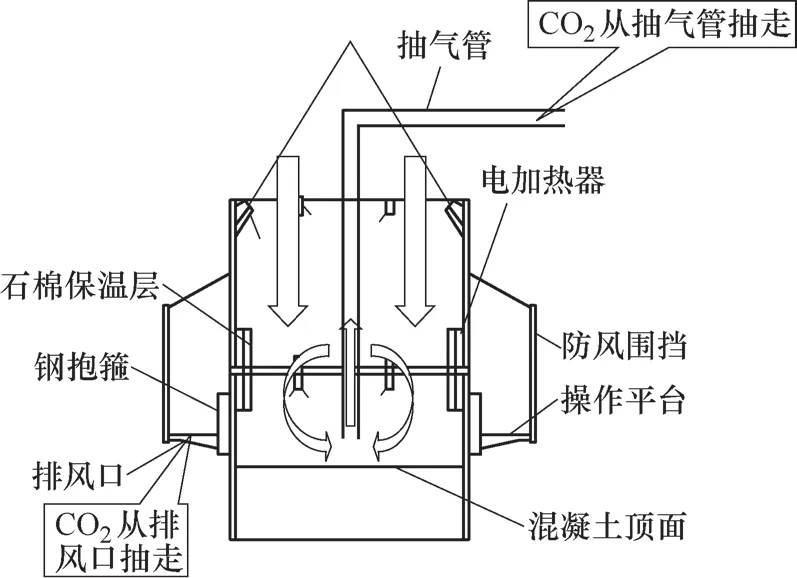

5.3 焊接管柱内换气措施

钢管柱内焊接空间体积为80m3,施工高峰期间保温棚内气体保护焊工人同时焊接钢管外壁环缝的达2人,每人半天的用气量为1瓶CO2气体,气体质量约20kg,2名焊工半天的用气量达40kg。换气措施同上。

通过在柱顶防护罩设置1台负压风机抽气管,将钢管内底部气体抽走,新鲜空气从钢管上部进入管内,保证空气循环,避免有害气体堆积过多导致工人窒息。焊接管柱内换气状态如图8所示。

图8 焊接管柱内换气状态

采用380型负压风机,功率为180W,风量为2500m3/h,运转时钢管柱内换气次数为每小时41次。

6 结束语

通过采取搭设保温棚和钢管柱抱箍操作平台的施工方案,同时采取保温及通风措施,既保证了钢管柱焊接对温度及湿度的要求,又保证了作业人员的人身安全。通过精心组织,严密施工,确保了安家庄特大桥墩柱钢管焊接工作得以在冬季顺利进行,保证了焊接质量。