预压式钢-橡胶组合断面防撞装置性能研究

郑伟峰, 周锐根, 高 昊, 殷永高, 章 征, 王君杰

(1.安徽交控建设管理有限公司, 合肥 231499; 2.同济大学 土木工程学院, 上海 200092;3.合肥工业大学, 合肥 230009)

船舶经水路运输通过河海中建设的桥梁时,因各种原因(如船舶失控、偏航、大雾等)造成船舶与桥梁之间的碰撞。国内,戴彤宇等[1]分析研究了1959年—2000年长江干线上10余座桥的172起船撞桥事故;王君杰等[2]统计了国内1960年—2008年因船舶撞击而发生桥梁倒塌的平均事故率约为0.73起/年;陈国虞[3]列举了2007年—2011年国内20余起较大的船撞桥事故。国外,PIANC(国际航海协会常务会议)建立了1960年—1990年的151起船撞桥数据库[4];Y Fujii等[5]对日本沿海船舶碰撞事故进行了研究;丹麦和瑞典合营的一家公司建立了一个包含252个事故的数据库[6]。船撞桥的后果往往都比较严重,桥塌船沉,车毁人亡。2007年的广东九江大桥船撞桥事故[7]导致200多m的桥面倒塌,运砂船沉没,4辆车落水,9人死亡或失踪;2008年,浙江金塘大桥船撞桥事故[3]导致预制梁破坏,4人死亡。2017年广东洪奇沥大桥散货船撞到引桥右墩,船舶船头受损,桥墩严重变形,桥面塌陷,交通中断。

为减小桥梁船撞事故带来的危害,桥梁结构设计合适的防撞设施十分必要。现有的防船撞设施主要由混凝土、钢材、木材、橡胶、复合材料和轻质填充材料等组成。混凝土被认为是脆性材料,受拉、受压时其“力-变形”曲线只有弹性阶段,没有塑性阶段,因此只有弹性功且值很小[3]。钢构件在发生碰撞时会产生很大的永久弹塑性变形,且在塑性变形的过程会吸收大量能量,因其造价低廉,是目前使用最多的防撞材料。木材的刚度较小,作为护舷布置在桥墩上可起到缓冲垫层的作用,使撞击持续时间延长,削减撞击力,但其强度较低,因此多用于内河小船航道上[3]。橡胶材料弹性好,变形后可恢复原状,可将存储的能量释放出来,因此耗能很少[8],主要起缓冲吸能的作用。复合材料也是一种脆性材料,变形过程中从弹性极限到断裂阶段应变改变量很小,变形耗能很少[9]。轻质填充材料包括泡沫、聚氨酯等,毛竹、泡沫铝或橡胶粒等通过挤压、摩擦、变形压溃实现耗能,它们主要作为辅助材料参与变形调谐,对受力和做功贡献不大[9]。

以上几种材料很少单独使用,多以2种或2种以上材料通过物理或化学方式进行组合,得到一种在防船撞性能相互补充、相互加强的形式。如钢-橡胶组合防船撞装置[10-13]、钢筋混凝土-橡胶组合防船撞装置[3]、复合材料与轻质填充材料组合防船撞装置[9,14]、钢材-木材组合防船撞装置[3]等。对于复合材料与轻质填充材料组合防船撞装置,目前存在以下主要问题:1) 因节段间的接头技术不成熟,在波流荷载作用下发生过接头断裂事件;2) 填充材料为脆性材料,内部填充的泡沫强度低,难以抵抗大型船舶的撞击,适用范围有限;3) 复合材料防撞装置生产过程质量控制难度大。

为解决传统浮式防撞装置的缺陷,本文提出了预压式钢-橡胶组合防撞装置,旨在利用橡胶的优良耗能性能及钢-橡胶协同耗能体系,以提升防撞装置的耗能能力,减小装置被撞后的损伤程度。

1 工程概况

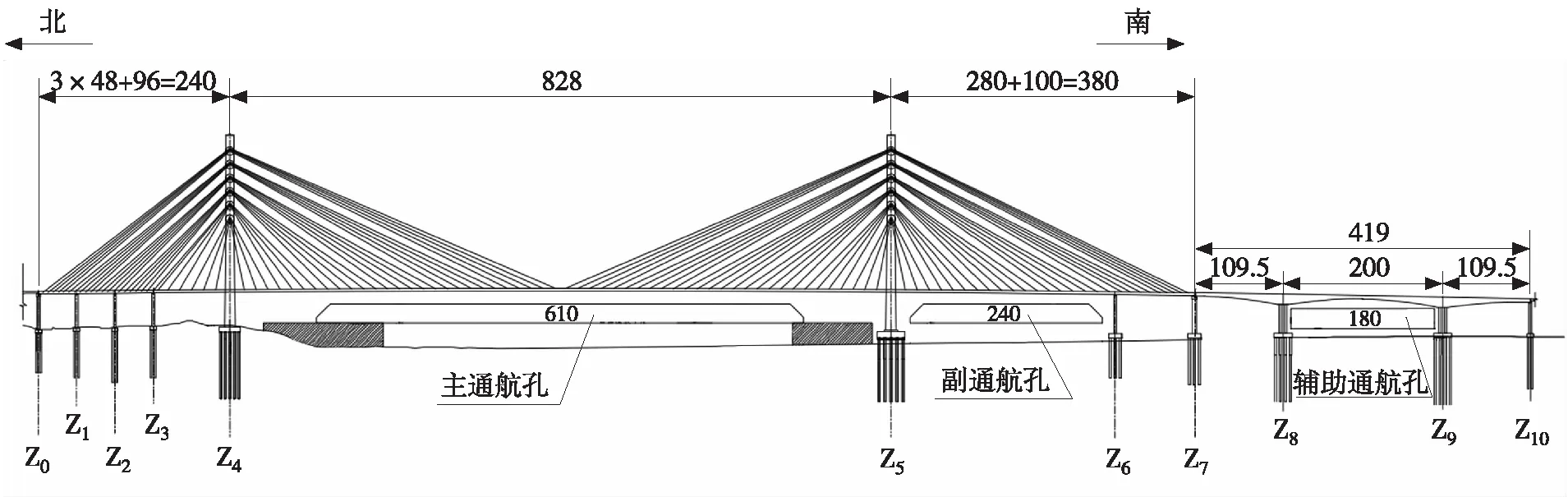

池州长江公路大桥为主跨828 m的双塔斜拉桥,跨径布置为(828+280+100+105+210+105)m,桥墩基础采用桩基础,Z0~Z4墩承台均为低桩承台,Z5~Z10墩承台均为高桩承台。桥梁总体立面布置如图1所示。主跨828 m可通航净空宽度610 m,北侧248 m为上行航道,南侧362 m为下行航道,副通航孔通航净宽240 m,辅助通航孔通航净宽180 m。根据航路规划要求,主通航孔供船队及 50 m 以上的船舶航行,240 m副通航孔供50 m以下的小型船舶航行,辅助通航孔供中小型船舶或船队通航。

单位:m

由图1可知,Z0~Z3墩所在河道不具备通航条件,可不设防撞装置;Z4~Z10墩均在通航孔附近,存在船撞风险,需设防撞装置。其中,Z4、Z5为主塔墩,已设置相应的防撞装置;而Z6~Z10墩尚无防撞装置,因此本文以Z6~Z10墩为设防对象,提出预压式钢-橡胶组合防撞装置方案,并进行设计,通过数值模拟分析防撞装置方案的防撞性能。

2 防撞装置设计

2.1 设计原则

由于池州长江公路大桥各桥墩满足船撞力设防标准的要求,因此其防船撞结构的主要设计原则为:

1) 增强桥梁的抗撞撞能力,增加安全储备。

2) 防止桥梁在船舶撞击下的局部破损,改善桥梁的长期性能,减少运营期的维护工作。

3) 适当地保护船舶。

4) 绿色环保,从防撞结构所使用的材料、制造过程、维护等方面,减少能源消耗、化工污染等。

2.2 防撞装置方案

Z6~Z10墩设计代表船舶为3 000 t级轮船,设计撞击速度为2 m/s,其中,Z6、Z7、Z10墩为单柱墩,Z8、Z9墩为双柱墩。本文提出了4套钢-橡胶组合防撞装置方案,其中方案1~方案3均针对单柱墩进行设计,方案4针对双柱墩进行设计。防撞装置采用自浮式防撞装置以适应水位的变化,结构整体自浮比约0.65。为便于后期维护,结构整体采用节段装配形成。

2.2.1 方案1

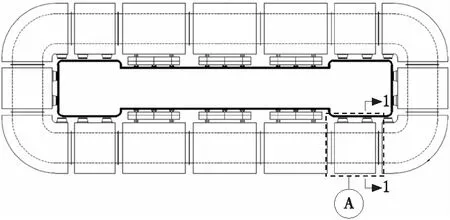

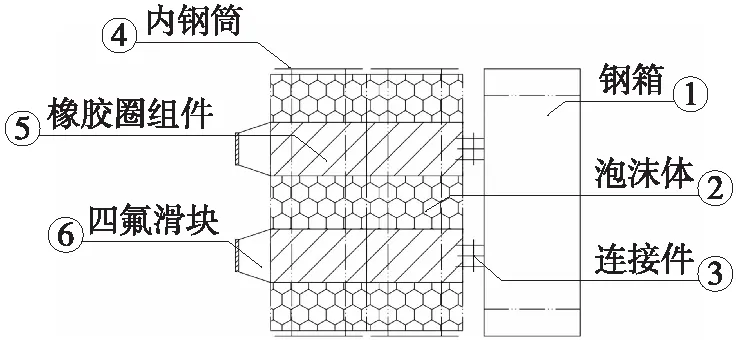

防撞装置方案1主要包括外围钢箱与内围橡胶组件,如图2所示。橡胶圈组件采用2×2的模块,单个橡胶圈为钢板-橡胶圈,外径为90 cm,内径为50 cm,橡胶圈内外壁放置钢板圈加强橡胶圈的耗能能力。外围钢箱截面内部布置加强板与加劲肋增加整体刚度,外围钢板采用2 cm,增加局部强度。橡胶组件之间采用低发泡泡沫材料填充,改善橡胶圈的自浮性能。

方案1在船舶撞击下的受力机制为:从外围钢箱将船舶荷载传递至内围橡胶组件,通过压缩橡胶圈耗散能量,且因橡胶圈的缓冲消能作用,可保护船舶和外围钢箱,延长使用寿命。

(a) 总体平面布置

(b) 节段A大样

(c) 1-1剖面

2.2.2 方案2

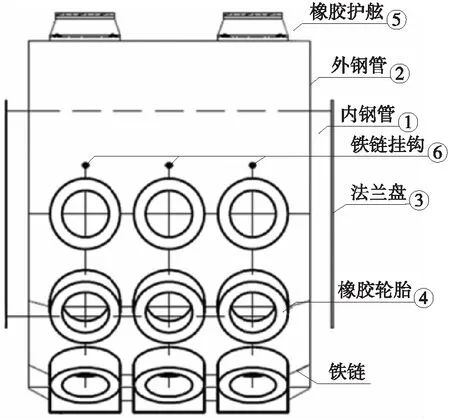

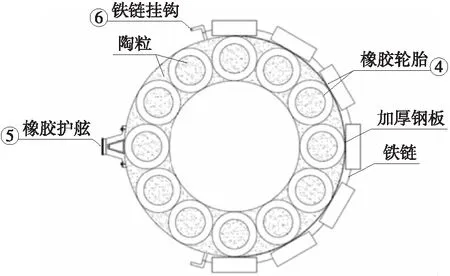

防撞装置方案2主要是由内钢管①、外钢管②、法兰盘③、橡胶轮胎④、橡胶护舷⑤、铁链挂钩⑥等组件组成,如图3(a)、(b)所示。内外钢管间放置205/50R17废旧橡胶轮胎,轮胎与内外钢管之间孔隙、轮胎内填充堆密度约500 kg/m3建筑陶粒,如图3(c)所示。外钢管②靠近航道一侧采用铁链挂钩⑥悬挂废旧轮胎(无需填充陶粒),用加厚钢板的方式来抵御小船撞击及防止钢材腐蚀。为减小外钢管②靠近墩柱之间的摩擦损耗,在外钢管与墩柱接触部位布置橡胶护舷⑤,护舷表面安装四氟滑块以减小摩擦系数、增加耐磨性。结构段之间在法兰盘③处用M9×50高强螺栓连接成整体。

(a) 总体平面布置

(b) 节段A大样

(c) 1-1剖面

方案2在撞击下的受力机制为:当船舶撞击装置时,通过钢管变形、橡胶轮胎压缩、建筑陶粒摩擦来消耗能量。该防撞方案的主要特点:结构整体性好,维护方便。

2.2.3 方案3

防撞装置方案3主体结构由橡胶组件构成,橡胶圈组件采用2×3的模块,单个橡胶圈为钢板-橡胶圈,外径为90 cm,内径为50 cm,橡胶圈内外壁放置钢板圈加强橡胶圈的耗能能力,如图4所示。橡胶组件之间采用低发泡泡沫材料填充,改善橡胶圈的自浮性能。

方案3在船舶撞击下的受力机制为:通过压缩橡胶圈耗散能量,且因橡胶圈具有消能与恢复变形的功能,既可保护船舶,其重复使用性也得到提高。

2.2.4 方案4

防撞装置方案4主要由钢箱、橡胶圈、加强板、连接板及法兰盘组成,如图5所示。其中钢箱与加强板、连接板、法兰盘组成钢骨架。为减小橡胶圈靠近墩柱之间的摩擦损耗,在钢箱与墩柱接触部位布置橡胶护舷,护舷表面安装了四氟滑块以减小摩擦系数、增加耐磨性。方案4节段横截面构造与方案1相同,如图2(c)所示。

方案4在撞击下的受力机制为:当船舶撞击装置时,通过橡胶圈变形、钢管变形来消耗能量。该方案主要特点是橡胶圈与钢骨架连接方便,构造简单,维护较为方便。在小碰撞下橡胶圈可防止钢管破损腐蚀。

2.2.5 方案比选

Z6~Z10墩防撞设计方案比选如表1所示。

防撞装置方案1的耗能机制为:压缩橡胶圈先吸收能量,待橡胶圈到达极限后,钢骨架变形耗能。

(a) 总体平面布置

(b) 节段A大样

(c) 1-1剖面

(a) 总体平面布置

(b) 节段A大样

防撞装置方案2的耗能机制为:钢管先受压变形耗能后,压缩橡胶圈耗散能量。

防撞装置方案3全部采用橡胶组件,故其初始节段的耗能机制与方案1相似,当橡胶圈耗能达到极限后,残余动能依赖船舶耗散。

表1 各防撞方案性能对比

防撞装置方案4的节段构造与方案1的节段构造相同,因此其耗能机制与方案1相同,即橡胶圈先受压耗能,待其达到极限耗能后,钢骨架发生变形耗散能量。

综合分析以上4种方案,方案1与方案2的耗能能力均比较出色;方案3的外圈没有钢箱,使得其耗能能力与保护能力不如方案1;方案4的节段构造与方案1相同,因此耗能性能与方案1基本相同,耗能能力比较出色。此外,方案1结构简单,造价较低;方案2节段构造较为复杂,造价较高。综合功能性与经济性2方面,方案1最合适。

2.2.6 防撞装置材料特性

钢筒与橡胶圈组合防撞装置利用了钢材的高耗能性能,以及橡胶缓冲性好、恢复变形能力强的优点,通过橡胶承受的初始预压力来提高钢与橡胶材料的协同工作性能。

1) 耗能性能

橡胶材料具有较好的缓冲消能性能,能够有效提高防撞装置的耗能性能,防撞装置受到撞击时,通过钢管变形、橡胶轮胎压缩、建筑陶粒摩擦来消耗能量。另外,利用橡胶材料的可恢复变形性可提高防撞装置的重复利用率。

2) 防腐蚀、自漂浮能力

防撞装置的橡胶圈与钢骨架连接方便,构造简单,维护较为方便;在小碰撞下橡胶圈可防止钢管破损腐蚀;外筒由钛钢复合板制作,耐强酸强碱,有良好的耐腐蚀性能。

防撞装置外筒与内筒之间填充轮胎,自浮比大约0.65;外筒、内筒和隔板焊接连成封闭整体,提升装置自浮能力。

3) 接触-滑动装置

防撞装置中创新性地设置了接触-滑动装置,该装置能使防撞装置受撞时沿倾斜的墩塔上下滑动,减轻受撞时桥墩表面混凝土的磨损。

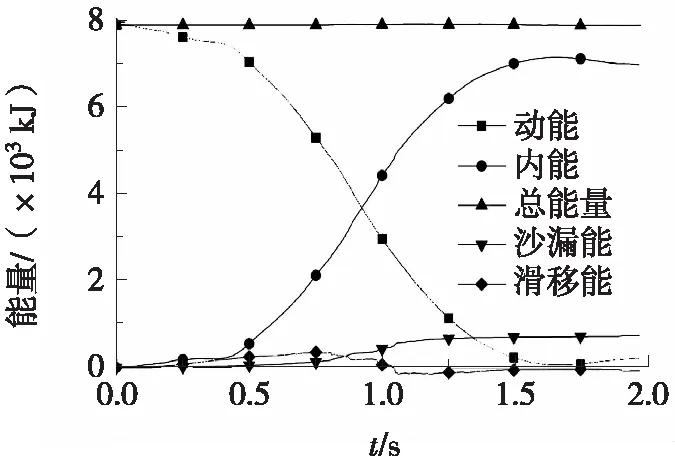

3 Z6墩船撞数值分析

船桥碰撞的撞击力峰值与船舶航速、船舶载重、碰撞角度等因素密切相关[15-16]。根据前文分析,防撞装置方案1与方案2的耗能能力均较好;方案3的耗能能力不如方案1与方案2;方案4的节段断面构造与方案1相同,耗能机制与方案1相似。因此,以Z6墩为例,对桥墩在无防撞装置、使用防撞装置方案1、使用防撞装置方案2时,各自的撞击过程进行数值模拟,分析不同条件下装置的防撞性能。根据《铁路桥涵设计基本规范》(TB 10002.1—2005)[17],碰撞角度取为20°。

3.1 有限元模型

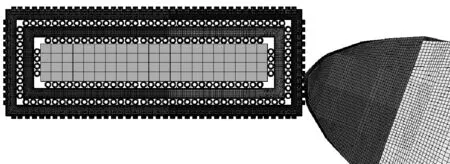

船舶对桥墩的碰撞分析采用动力数值模拟法进行计算,碰撞分析软件采用基于显式算法的LS-DYNA。

3.1.1 船舶

在船艏与结构发生接触的过程中,船艏结构会出现屈曲、压溃等破坏现象。因此要得到一个真实的撞击过程,必须准确地模拟船艏的形状和构造。 3 000 t级轮船的有限元模型如图6所示。该模型对碰撞过程与结构直接接触的船艏部分作了比较精细的模拟,其中包括外板、各层甲板、横向舱壁等主要板材及主要纵向桁材,最小单元网格的边长为200 mm。船体中后部因远离碰撞基础区,实际上不发生变形,仅提供刚度和质量的影响,因此可用刚性板进行简化模拟。

3.1.2 桥墩

池州长江大桥水中桥墩具备整体抗撞能力,本文的计算分析旨在研究防撞装置的缓冲消能能力,

图6 轮船有限元模型

因此建模时将桥墩处理成刚体。弹性模量与泊松比按C40混凝土取值,分别为32.5 GPa、0.15。桥墩有限元模型如图7所示。

图7 Z6墩有限元模型

3.1.3 防撞装置

防撞装置钢构件建模与船艏相似,均采用壳单元,单元类型采用三角形单元与四边形单元,单元尺寸基本与船艏相当。为控制沙漏,橡胶圈均采用四面体单元,网格尺寸与钢板壳单元相当。橡胶圈与钢构件连接部位采用共节点连接方式。

钢构件材质均采用Q345钢,本构模型采用双线性弹塑性模型,考虑应变率效应,其本构参数如表2所示。

表2 Q345钢材料参数

橡胶为超弹性材料,具有非线性、不可压缩性和大变形的特点。本构模型采用不可压缩的Mooney-Rivlin模型[17]。橡胶硬度为(60±5)度,各参数如表3所示。

表3 橡胶材料参数

Z6墩防撞方案1与防撞方案2的有限元模型如图8所示。

(a) 方案1

(b) 方案2

3.2 计算结果分析

本文中防撞装置的性能主要采用以下指标或变量来检验:

1) 船舶与桥墩的距离时程。若船舶在接触桥墩之前已经反向回弹,则可说明装置能够阻止船舶接触桥墩。

2) 系统的能量转化关系。具体是船舶耗能比例、装置耗能比例、船舶残余动能比例。通过这三者可判断防撞装置的耗能能力及对桥和船的保护能力。

3) 撞击力时程。通过与无防撞装置的撞击力对比,得到的撞击力削减比例也是衡量防撞装置对桥、船保护能力的一个重要指标。

3.2.1 无防撞装置

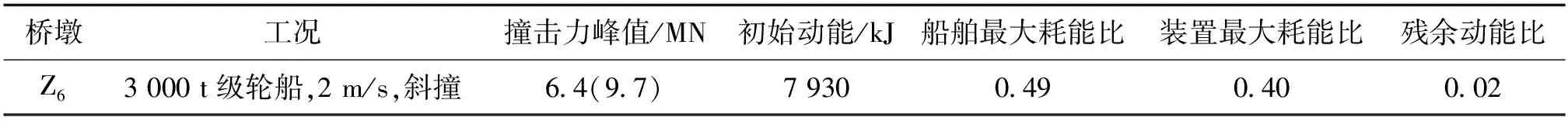

工况条件:3 000 t级轮船,撞击速度2 m/s,撞击角度与桥轴法线夹角为20°。碰撞过程中的能量转化、船舶耗能比例(船舶吸收的能量与初始动能的比值)、撞击力与船速的时程曲线如图9所示。

(a) 能量转化(b) 船舶耗能比例(c) 撞击力(d) 船速

当沙漏能占总能量比值小于10%时,说明计算结果可信。从图9(a)可知,整个计算过程中沙漏能占总能量的比值约为2.5%,说明计算结果是可信的。由于没有防撞装置,船舶直接与桥墩发生碰撞。碰撞初始阶段(t≤0.5 s),船艏与桥墩接触并发生明显变形,此阶段撞击力较小,如图9(c)所示。随后船艏继续被挤压达到最大变形,撞击力继续增长(0.5 s~1.0 s),如图9(b)、(c)所示。之后船舶逐渐回弹,如图9(d)所示,撞击力逐渐衰减为零。碰撞过程的撞击力峰值、船舶最大耗能比、残余动能比如表4所示。

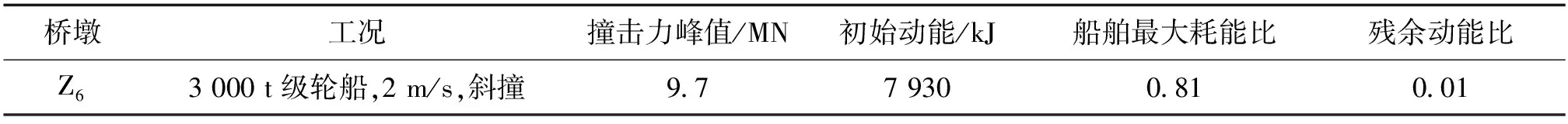

3.2.2 防撞装置方案1

工况条件:3 000 t级轮船,撞击速度2 m/s,撞击角度与桥轴法线夹角为20°。碰撞过程中的能量转化、船舶与装置耗能比例(船舶与防撞装置吸收的能量与初始动能的比值)、撞击力与船桥距离的时程曲线、橡胶与钢箱的耗能对比如图10所示。

表4 无防撞装置的碰撞响应最大值

(a) 能量转化

(b) 船舶与装置耗能比例

(c) 撞击力

(d) 船桥距离

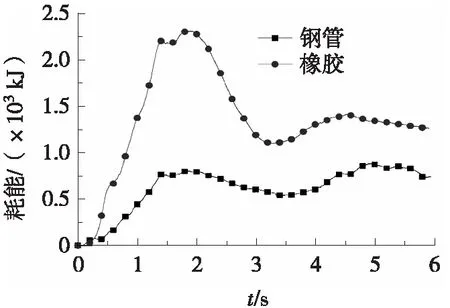

(e) 橡胶与钢箱耗能对比

从图10(a)可知,整个计算过程中沙漏能占总能量的比值约为3.0%,说明计算结果是可信的。船舶撞击防撞装置初始阶段,橡胶圈先受压变形,此时撞击力与船舶耗能较小,如图10(b)、(c)所示。之后橡胶圈被压缩至最大变形,撞击力和船舶耗能明显增加,此阶段主要依赖船艏压缩变形与钢骨架变形耗散船舶动能(0.5 s~2.0 s)。t=2 s之后,船舶回弹,橡胶圈储存的内能逐渐释放,此阶段船舶的耗能略有增长,防撞装置释放能量恢复部分变形,如图10(b)~(e)所示。 碰撞过程的撞击力峰值、船舶与装置的最大耗能比、残余动能比如表5所示。

由表5可知,相比于无防撞装置,使用防撞装置方案1后,桥墩的撞击力峰值降低了34%,船舶的最大耗能比降低了40%。这说明防撞装置对桥墩与船舶都起到了很好的保护作用。

3.2.3 防撞装置方案2

工况条件:3 000 t级轮船,撞击速度 2 m/s,撞击角度与桥轴法线夹角为 20°。碰撞过程中的能量转化、船舶与装置耗能比例、撞击力与船桥距离的时程曲线、橡胶与钢箱的耗能对比如图11所示。

从图11(a)可知,整个计算过程中沙漏能占总能量的比值约为9.5%,说明计算结果是可信的。碰撞初始阶段(t≤0.4 s),在船舶撞击作用下,防撞装置的位置发生改变,此阶段撞击力较小,如图11(c)所示。随后装置被船艏卡紧,船舶与装置都发生明显变形,其耗能明显增长(0.4 s~2.0 s),如图11(b)、(c)所示。之后船舶回弹,如图11(d)所示,撞击力逐渐衰减直至碰撞结束。碰撞过程的撞击力峰值、船舶与装置的最大耗能比、残余动能比如表6所示。

表5 防撞装置方案1的碰撞响应最大值

(a) 能量转化

(b) 船舶与装置耗能比例

(c) 撞击力

(d) 船桥距离

(e) 橡胶与钢箱耗能对比

由表6可知,相比于无防撞装置,使用防撞装置方案2后,桥墩的撞击力峰值降低了22%,船舶的最大耗能比降低了44%。这说明防撞装置对桥墩与船舶都起到了较好的保护作用。

表6 防撞装置方案2的碰撞响应最大值

4 结论

1) 通过方案1~方案4受力机制的分析比较,方案1在隔离功能、橡胶耗能、钢骨架保护、船舶保护、撞击力削减几个方面均有优越的性能,因此方案1 为最合适的方案。

2) 通过有限元分析计算,方案1可将撞击力峰值削减34%,方案2只能削减22%;而且方案1中橡胶的耗能量远大于方案2中橡胶的耗能量。这说明方案1无论是从整体防撞性能还是从橡胶材料的有效利用率上,均优于方案2。因此方案1 为最合适的方案。

3) 本文主要以防撞装置的撞击力削减量与耗能能力作为其防撞性能的评价指标,而防撞装置的撞后损伤程度与可恢复性也是其防撞性能的重要指标,对防撞装置受撞后的损伤程度与可恢复性仍需进一步研究。