催化裂化装置滑阀螺栓断裂失效分析

汤东征,马晶晶,张 勇,汤鹏杰

(1.扬子石化-巴斯夫有限责任公司,江苏 南京 210048;2.中国石油化工股份有限公司金陵分公司,江苏 南京 210033;3.南京金创有色金属科技发展有限公司,江苏 南京 211178)

滑阀是目前催化裂化装置广泛应用的一种特殊阀门,根据工艺可分冷壁滑阀和热壁滑阀,其操作介质通常为高温催化剂颗粒或高温烟气。随着生产工艺的优化改进,操作介质温度不断提高,热壁滑阀逐渐被冷壁滑阀取代。冷壁滑阀主要由阀体、阀盖、节流锥、阀座圈、阀板、导轨和阀杆等部件组成,内设隔热耐磨衬里【1-2】。

某公司催化裂化装置冷壁滑阀使用1年后,导轨螺栓发生断裂,导致阀体导轨和阀板脱落,被迫非计划停工,如图1所示。该滑阀工作温度700 ℃,工作压力0.2 MPa,操作介质为催化剂和再生空气。螺栓材质为GH4033高温合金,规格为M22 mm×120 mm。为查明断裂原因、确保安全生产、避免类似事故再次发生,对断裂螺栓进行失效分析。

图1 脱落的阀板

1 理化检验

1.1 宏观分析

螺栓断裂于螺纹根部,无明显塑性变形,如图2 所示。图3所示为螺栓断口宏观形貌。由图3 可见:断口表面凹凸不平,呈高低起伏状,具有脆性断裂特征;表面覆有黑色氧化膜,为长时间在高温环境下氧化所致。

图2 断裂螺栓

图3 断口形貌

1.2 化学成分

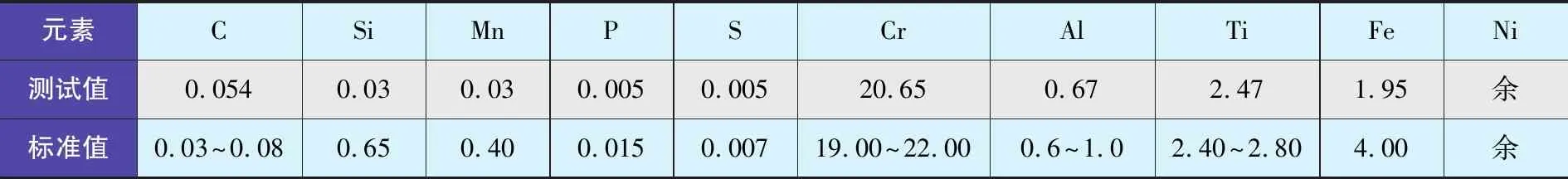

在远离断口位置取样进行光谱分析,测试数据见表1。结果表明:螺栓的化学成分满足GB/T 14992—2005《高温合金和金属件化合物高温材料的分类和牌号》对GH4033高温合金的要求。

表1 断裂螺栓材料的化学成分 w,%

1.3 显微组织

在螺栓断口和远离断口处取样进行金相分析。结果显示:螺栓显微组织为孪晶奥氏体,晶粒度为1级,晶内存在弥散的强化相,如图4(a)所示;在靠近断口位置发现微裂纹,沿奥氏体晶界扩展,有扩展连接趋势,方向与断面大致平齐,如图4(b);断口部位无明显晶粒变形迹象,为沿晶断裂特征。

图4 断裂螺栓显微组织

1.4 断口分析

在扫描电镜下观察断口微观形貌,外表面和心部晶粒呈冰糖状花样,心部韧窝较大,存在少量的二次裂纹,如图5(a)~图5(b)所示。结合断口宏观和微观特征以及金相分析,可以确定螺栓为沿晶脆性断裂。

图5 微观断口形貌

1.5 微观分析

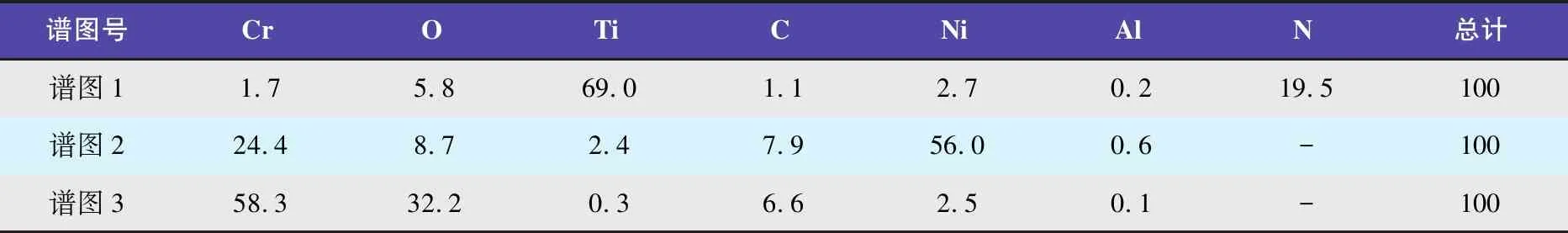

在扫描电镜(SEM)下观察断裂螺栓的微观形貌发现,奥氏体晶内可见弥散的碳化物和强化相质点,如图6所示。对析出的强化相做能谱分析,数据显示(见表2),弥散的碳化物主要是Cr23C6,强化相质点主要为TiN。

表2 能谱分析结果 w,%

图6 SEM微观组织

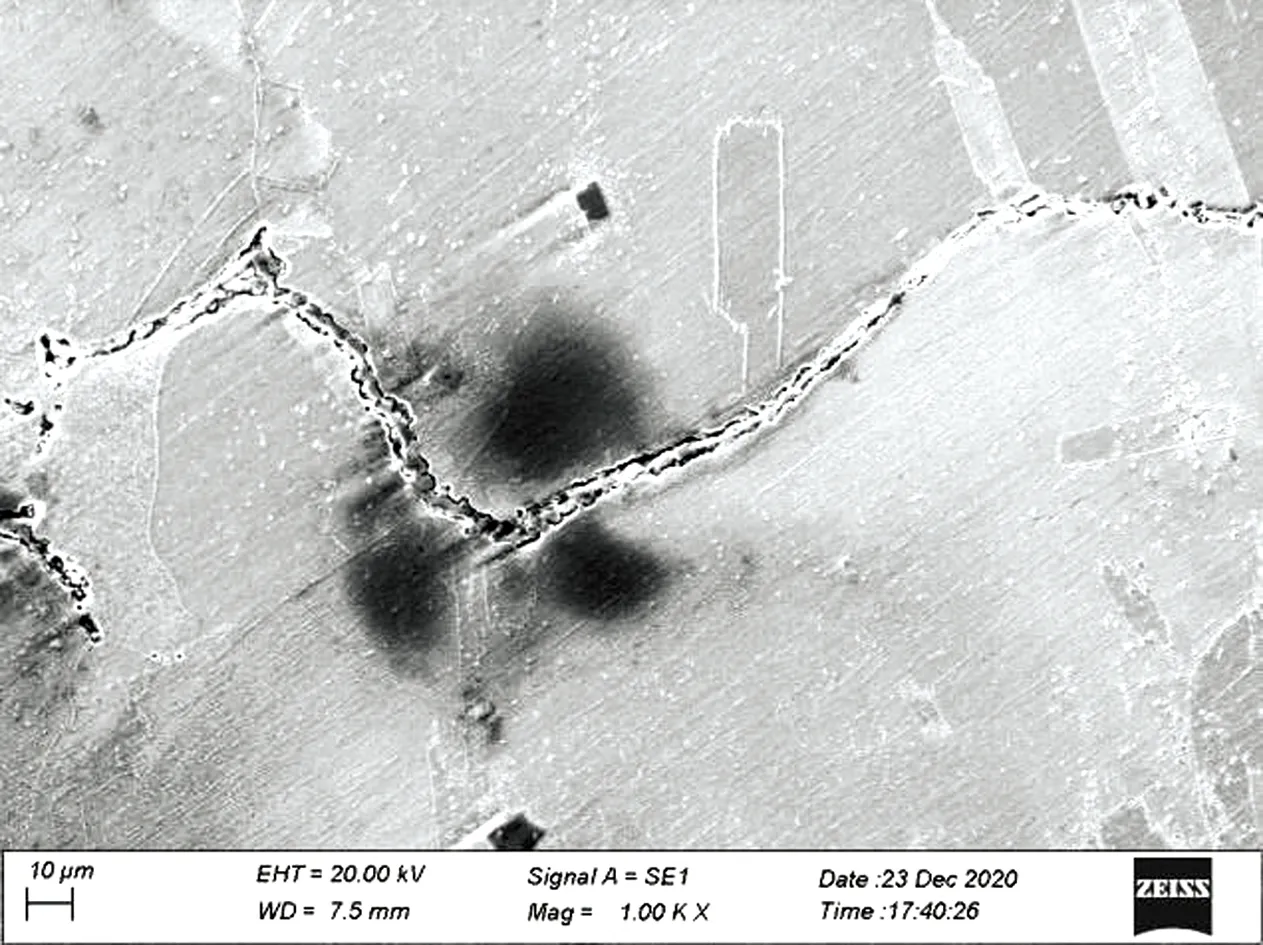

从微观形态可以看出,断口裂纹为孔洞型,具有蠕变开裂特征,如图7所示。晶界滑动和扩散促进了孔洞连接、微裂纹的形成和扩展。

图7 蠕变裂纹

2 原因分析

该滑阀螺栓断裂于螺纹根部,无明显塑性变形,断口表面粗糙,呈高低起伏状,微观断口呈冰糖状花样,为沿晶脆性断裂特征。断口存在孔洞型沿晶裂纹,具有蠕变开裂特征。

GH4033为沉淀强化型镍基变形高温合金,其以Ni、Cr元素为基,添加Al、Ti元素形成γ′(Ni3AlTi)和γ″(NixNb)强化相,在700~750 ℃具有足够的高温强度【3】。该滑阀螺栓服役1年即发生断裂,寿命远低于设计要求。为此,在同一导轨上取1根同批次未断裂螺栓进行光学显微镜(OM)和扫描电镜(SEM)微观组织分析,结果表明,未断裂螺栓组织晶粒度明显低于断裂螺栓,大量碳化物沿奥氏体晶界呈链状分布,晶内存在弥散碳化物和强化相质点。而断裂螺栓的奥氏体晶界未见明显的碳化物,仅有少量弥散的碳化物和强化相质点。根据GH4033在高温下的微观组织演变规律及相关热处理工艺【4-5】,认为该断裂螺栓供货未达到质保要求。正常供货状态的GH4033螺栓微观组织形态应为图8(a)~图8(b)所示的细晶奥氏体,大量富Cr碳化物沿晶分布,起细晶强化和晶界强化作用,加上晶内碳化物的弥散强化作用,三者共同保证了GH4033作为高温合金螺栓使用所需具备的高温强度和蠕变强度。断裂螺栓组织晶粒粗大,晶界富Cr碳化物量不足,未起到强化作用。相关研究【6】表明,富Cr碳化物沿晶分布能够阻碍晶界滑移,但缺点是会导致界面结合强度降低,尤其在高温下,当温度超过材料等强温度时,晶界强度会低于晶内强度,优先在晶界处形成裂纹。

图8 未断裂螺栓微观组织

螺栓作为阀板与导轨连接件,承受较大的轴向应力,螺纹齿根部位由于其特殊形状加上高温合金所具有的缺口敏感性,易受到应力集中影响【7】。该螺栓在700 ℃下长期服役,在奥氏体晶界产生蠕变空洞,空洞随着变形不断进行,逐渐长大、集聚形成微裂纹;同时阀板在轨道滑动时,螺栓也会承受较大的剪切应力,剪切应力和轴向应力共同作用加速了微裂纹的连接和扩展,最终导致螺栓沿晶蠕变断裂。

3 结论与建议

通过对断裂螺栓进行理化检验,确定该滑阀螺栓断裂原因为高温蠕变。由于螺栓供货状态不符合质保要求,显微组织奥氏体晶粒粗大,仅有少量碳化物沿晶析出,弱化了细晶强化和晶界强化作用,导致螺栓蠕变强度下降。螺栓作为导轨与滑阀的连接件,长期高温下服役,在拉应力和剪切应力作用下,发生了沿晶蠕变断裂。

建议提高螺栓品质,避免发生不符合质量要求的螺栓服役使用的情况。同时,设备运行需严格工艺操作,避免滑阀在超温状态运行。