基于轻量化设计的挖掘机驾驶室噪声分析

崔世海,刁 硕,李海岩,贺丽娟,王彦鑫

(1.天津科技大学机械工程学院,天津 300222;2.天津科技大学现代汽车安全技术天津市国际联合研究中心,天津 300222)

工程车辆驾驶室的振动与噪声问题直接影响到使用者的乘坐舒适性、身心健康和工作效率,因此,购买者对工程车辆噪声、振动与声振粗糙度(Noise,Vibration,Harshness,NVH)性能越来越重视[1],近年来,借鉴汽车NVH 问题中的解决办法[1-2],工程技术人员开始对工程车辆驾驶室的振动与噪声问题进行研究。目前,国内外学者大多基于振声传递函数进行车辆驾驶室NVH 优化。吕彩琴等[3]通过对整车声固耦合有限元模型进行噪声传递函数分析,结合装备车身模态分析,给出了对噪声传递贡献量比较大的车身部件,并对这些车身部件进行优化,使得车内声压值有明显降低。米永振等[4]通过对与挖掘机驾驶室相连的上车架进行模态分析和结构改进,有效降低驾驶室的结构振动以及驾驶员的耳旁噪声。周鋐等[5]通过对传递路径的分析,并综合实车怠速工况下悬置点振动响应特性以及车内声压峰值位置的面板贡献分析结果,找出了怠速工况下车内噪声主要的声贡献板件位置。夏洪兵等[6]通过板件贡献量与仿真ODS 法确定了振动较大的板件与传递路径,并结合TB 模态与声腔模态对驾驶员右耳处的振声传递函数(NTF)曲线进行优化。刘志恩等[7]通过模态声学贡献度计算,确定危险工况下噪声贡献量较大的模态阶数,参照模态振型确定驾驶室振动变形最大的车身板件,并对该板件进行形貌优化处理,提高其1阶固有频率,进而降低驾驶室内噪声。

针对工程车辆,无论是发动机的辐射噪声还是关门后室内声腔压迫导致的关门耳压,都会影响驾驶员右耳处的声压,降低驾驶员乘坐舒适度,因此,优化工程车辆驾驶室的NVH 性能具有重要意义。本研究在对驾驶室轻量化的基础上,针对某挖掘机驾驶室,进一步采用声声传递函数对声学激励下驾驶员右耳处的声压进行了分析。

1 驾驶室轻量化设计

1.1 驾驶室结构与声腔有限元模型建模

针对某挖掘机驾驶室的几何数模,采用HyperMesh软件对驾驶室结构进行了有限元建模,模型如图1所示。

图1 驾驶室结构有限元模型Fig.1 Finite element model of cab structure

整个驾驶室模型由A 柱、车门、车顶盖、车窗玻璃等构成,网格大小为8 mm,单元数为357 695,质量为365.8 kg,其中螺栓采用rbe2 模拟,焊缝采用seam模拟,焊点采用acm模拟,黏胶采用adhesives。整个有限元模型的材料性能参数如表1 所示。

表1 材料性能参数Tab.1 Material performance parameter

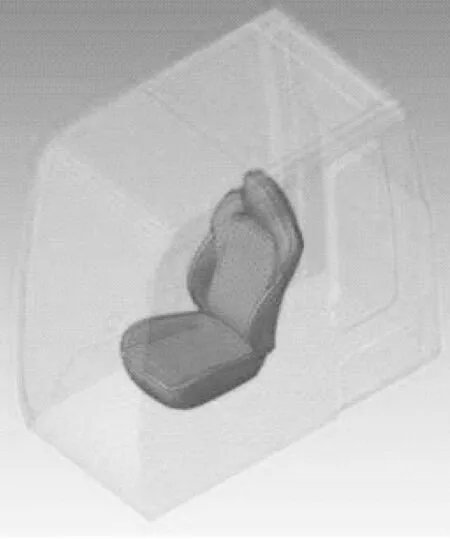

由于要采用声声传递函数进行NVH 分析,为提高仿真精度,进行网格划分时综合考虑到了座椅声腔的影响,最终建立的带座椅的封闭驾驶室声腔有限元模型如图2所示。

图2 驾驶室声腔有限元模型Fig.2 Finite element model of cab cavity

因为座椅内部为松散的海绵等材料,所以座椅内部充满了大量的空气,故采用OptiStruct 进行分析时将座椅内声腔材料定义为流体材料MAT10,但密度比空气略大,即驾驶室内声腔的密度为1.2×10-12t/mm3,座椅声腔的密度为1.2×10-11t/mm3。

1.2 驾驶室结构第1阶自由模态分析

驾驶室的第1 阶自由模态对驾驶室的NVH 性能具有重要影响。驾驶室结构的第1阶模态及振型如图3所示,其模态频率为18.6 Hz,振动位移最大的部件为驾驶室左侧车门。结构的第1阶模态频率越低,就更加容易被外界激励起来,并且现实世界中的激励大多数也都是低频激励,因此,提升驾驶室的第1阶模态频率就显得格外重要。结构的固有频率受到质量与刚度的影响,而阻尼对固有频率的影响非常有限。驾驶室质量变小,结构的固有频率必然增大,刚度增大,结构的固有频率必然增大,但驾驶室的轻量化和刚度增加往往相互矛盾。

图3 驾驶室第1阶自由模态及振型Fig.3 First free mode and vibration type of cab

1.3 驾驶室轻量化设计

本研究重点关注提高驾驶室结构第1 阶自由模态频率数值(即提高车身刚度)的同时进行驾驶室结构的轻量化设计,以驾驶室板件厚度为设计变量,对驾驶室结构质量进行优化设计。

采用尺寸优化设计方案,因为驾驶室结构件数量相对较少,本研究将驾驶室车门、侧围板、A 柱、顶盖、加强筋以及车窗等29 个结构件的厚度全部设定为优化设计的变量,将其上、下限设定为0.2~8.0 mm,将驾驶室结构第1 阶自由模态由18.6 Hz提升至21.0 Hz 设定为约束条件,将驾驶室结构总质量最小作为优化设计的目标。

求解采用Optistruct 软件完成,最大优化迭代次数100次。经过求解,在迭代步为59步时得到最优解,同时提取了迭代过程中质量有下降、模态有提升的2 个迭代步(第26 步和第48 步)的结果进行了对比,优化设计计算结果如表2 所示。可见,经过优化设计后驾驶室质量从336.8 kg 降到了279.7 kg,降低了57.1 kg,驾驶室结构第1阶结构自由模态频率从18.6 Hz 提升到21.0 Hz,提升了2.4 Hz。优化效果明显,既提升了低阶固有频率,也实现了轻量化设计。

表2 驾驶室结构轻量化优化设计结果Tab.2 Optimization design results of lightweight cab structure

2 基于声声传递函数的驾驶员右耳声压分析

驾驶员右耳处声压值的大小严重影响着驾驶员的身心健康,目前企业大多采用NTF 分析法探究板件振动对驾驶员右耳处声压的影响[8-9],然而关于驾驶室内声学激励源对驾驶员右耳处声压影响的研究相对较少,本研究探究了驾驶室第1 阶结构模态频率与质量的优化设计对声学激励下驾驶员右耳处的声压级值的影响。

2.1 驾驶室声腔模态分析

如果频率响应函数是基于体积声源与声压传感器测量得到,那么得到的模态即为声腔模态,获得的频率响应函数在传递路径分析(Transfer Path Analysis,TPA)中称为声声传递函数P/P。

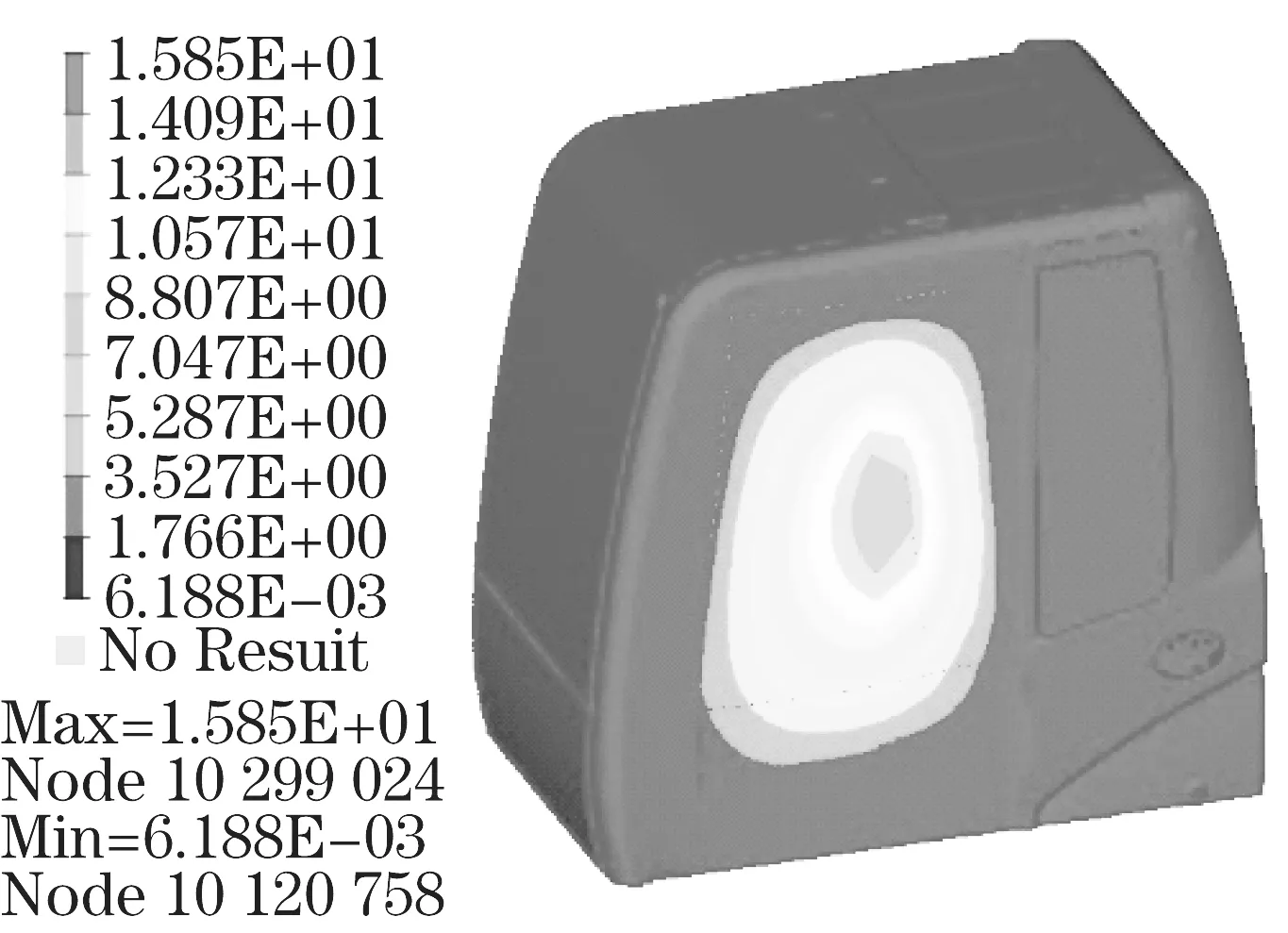

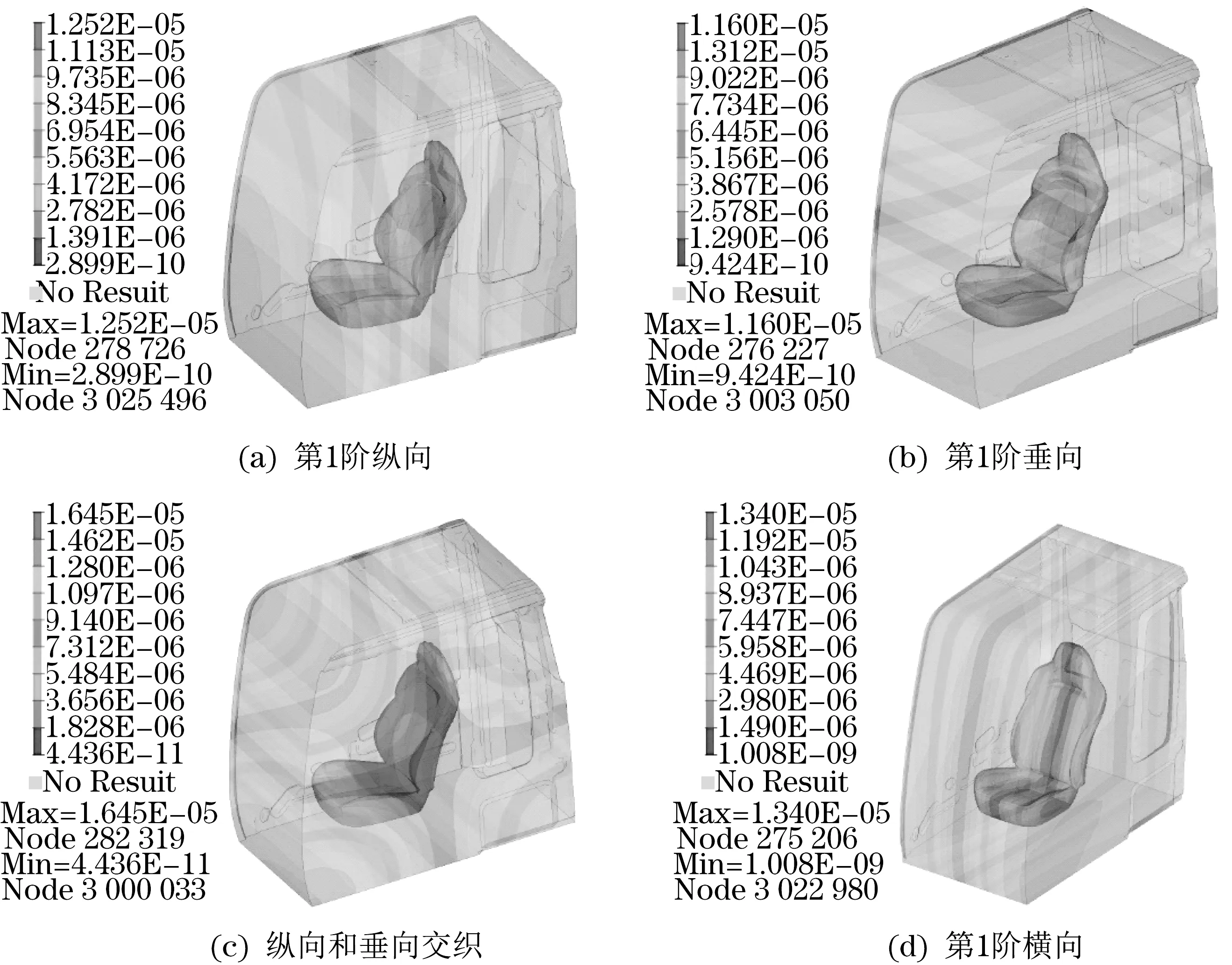

文献[10]中指出在噪声传递函数计算前声腔模态振型应满足长方体的声压分布,同时声学空腔模态频率第1 阶的频率范围段需在60~100 Hz 内,仅仅这样的声腔模态振型和频率才能用于后续的声声传递函数分析。利用图2 所示的声腔有限元模型进行分析,得到的驾驶室声腔模态及振型如图4所示。

由图4 可知,带座椅声腔的声腔模态呈现出不同的模态振型,并且是对称的,声腔模态振型基本满足长方体的声压分布情况,同时该声腔第1 阶模态频率为99 Hz,在声学空腔模态频率第1 阶的频率范围段60~100 Hz内,即声腔模态的振型和频率满足后续的声声传递函数分析要求。

图4 驾驶室声腔模态及振型Fig.4 Mode and vibration type of cab acoustic cavity

2.2 声声传递函数研究

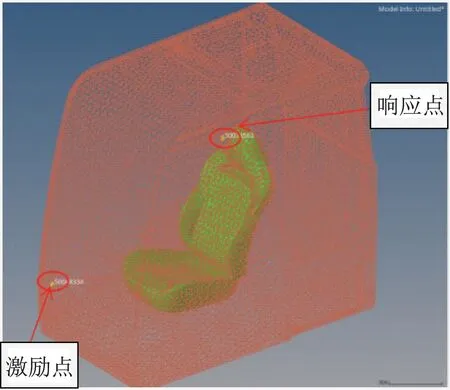

考虑声固耦合的影响,采用OptiStruct 模块的声声传递函数从声学激励的角度来探究驾驶员右耳处声压。其中激励点为空调出风口处的体积声源单位激励,响应点选取在驾驶员右耳处,如图5所示。

图5 激励点与响应点位置设定Fig.5 Excitation point and response point position setting

对表2 中原始、迭代第26 步、迭代第48 步和最优解迭代第59步时的4组驾驶室结构厚度分别进行声声传递函数计算。由于本次声声传递函数分析(P/P)仅关注低频200 Hz 以内的噪声响应结果,根据模态相关理论,所有振型按特定比例叠加起来后的响应会因为模态截止频率偏低进而导致提取时缺失高阶模态结果,故提取模态频率应高于求解频率的1.5倍以上才能既保证计算精度又能兼顾求解时长,故本仿真设置模态提取频率范围为20~300 Hz。

结构阻尼采用经验值0.04[6],流体阻尼采用0.16[11],本文模拟的是体积声源激励,设置空气体积弹性模量B=0.14。

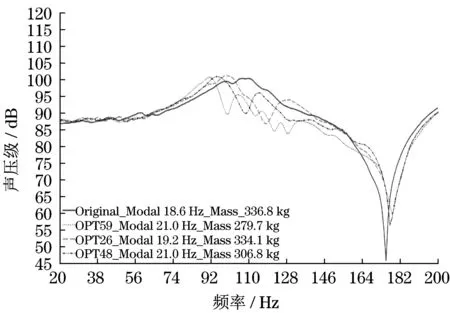

为了便于比较,仿真计算结果得到的是驾驶员右耳处的声压值。声声传递函数曲线一般采用声压级分贝(dB)来表示,4 种方案的声声传递函数曲线如图6所示,其平均声压级计算结果如表3所示。

图6 4组驾驶室结构厚度方案的声声传递函数曲线Fig.6 Acoustic transfer function curves of four groups of cab structural thickness schemes

表3 4组驾驶室结构厚度方案的声声传递函数结果Tab.3 Results of acoustic transfer function for four groups of cab structural thickness schemes

2.3 声声传递函数结果分析

表3 中驾驶员右耳处的噪声声压级结果是对图6曲线数据提取了平均值,由图6可知,最优解迭代第59 步对应的尺寸优化结果下的噪声明显下降。由表3 结果可知,与原始结果对比,迭代过程中迭代第26步驾驶室结构的第1阶固有频率提高,驾驶室质量在减小,并且驾驶员右耳处的噪声也下降了0.2 dB。在继续提高驾驶室结构的第1阶阶固有频率至目标要求的21 Hz 时,驾驶室质量在继续减小,并且驾驶员右耳处噪声相比原始下降了0.5 dB。由表3可知,在频率达到设定目标后,继续优化设计驾驶室结构尺寸,在最优解下驾驶室结构质量继续减小,并且驾驶员右耳处噪声相比原始降低了1.6 dB,说明在低阶固有频率提升到一定数值后,继续优化驾驶室质量,仍可降低驾驶员右耳处的噪声。尺寸优化方案的最优解,不仅实现了驾驶室结构的第1 阶阶固有频率的提升,而且实现了轻量化设计,并且将驾驶员右耳处噪声明显减弱,为工程实际提供了参考。

3 结语

本文以轻量化的单目标优化设计为出发点,通过对驾驶室板件壁厚进行最优化设计,在实现轻量化的基础上,提高驾驶室结构模态与刚度,进而抑制驾驶室结构的振动幅度。通过单目标优化迭代59次后得到最优解。结果表明:采用该方案驾驶室结构第1 阶模态频率提升了2.4 Hz,总质量减少了57.1 kg。同时,基于HyperWorks 软件OptiStruct模块的声声传递函数分析方法,分析了空调出风口处噪声为体积声源激励时驾驶员右耳处的声压级。结果表明:经单目标优化后的驾驶室结构相比未优化时的声压降低了1.6 dB,为工程项目提供了参考。