钨和氧化铝材料热导率的测量

刘春佳, 陈泽邦, 刘 翔, 宋久鹏, 赵 伟

(1. 核工业西南物理研究院 聚变科学所, 成都 610041; 2. 国家钨材料工程技术研究中心 难熔金属研究所, 福建 厦门 361009)

在国际热核聚变实验堆(ITER)中,朗缪尔探针作为检测和诊断偏滤器靶板附件等离子体运行状态的部件,将承受10 MW/m2的稳态高热负荷和持续10 s的20 MW/m2瞬态高热负荷[1-2].钨和陶瓷作为ITER朗缪尔探针的主要组成部分,其热导率是评价材料热性能的重要参数之一,也是衡量材料能否用于具体热过程的技术指标,准确、稳定的导热系数可为探针组件材料的热力学模拟计算提供强有力的数据支撑,并可在探针模型设计、结构分析、工程设计等方面提供必要的数据支持.通常钨和陶瓷的热导率可以通过理论计算得到,但鉴于实际材料自身成分的复杂性与结构的多样性,通常情况下理论计算的数学模型难以建立,所得数据的准确性也无法保证,因而理论计算一般只适用于均一物质热导率的确定.另外,探针服役条件下的工况较为复杂和恶劣,能量密度较高,因而在结构设计和分析阶段就需要对探针的热负载吸收和热量的传导做好充分的计算,从而为后期结构优化、材料选择和连接工艺做好理论和实验准备工作.

材料热导率的测量方法较多,主要分为稳态法和非稳态法两大类.稳态法(如防护热板法、热流计法等)可以直接得到样品整体的导热率,尤其对于复合材料和各向异性材料而言,省去了中间步骤,简化了计算过程,但测量过程有可能需要满足一定的实验条件(如热平衡建立的判定等),尤其是针对温度测量范围和样品尺寸均较大而热导性较差的样品,有可能需要花费2~3 d的测量时间[3-4].其次,稳态法还受限于温度范围和导热率范围窄的问题,故主要适用于中低温度下低热导率材料的测量,如耐火材料、塑胶等[5-6].相较于稳态法,近些年来研究人员更倾向采用非稳态激光闪射法测量材料热导率[7-8],因为该方法具有以下几个比较明显的特点:首先该方法属于非接触式测量方法,避免了稳态法中接触热导的影响,其次是该方法可以实现快速测量;另外该方法测试所需要的样品尺寸小、温度范围广,适合绝大部分材料的测试.

通过激光闪射法可以直接获得样品的热扩散系数,并利用样品的比热和密度,计算获得样品的热导率,其计算公式可以表示为

λ=ραCp

(1)

式中:ρ为样品密度;α为样品热扩散系数;Cp为样品比热.

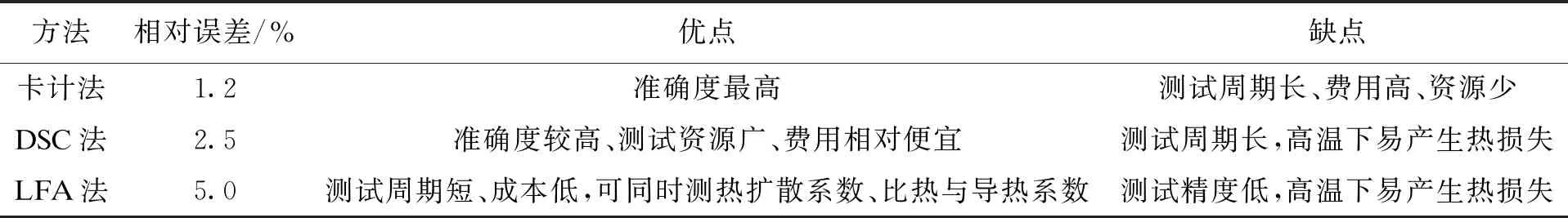

表1对比了国内几种典型比热测试方法的特点.由表1可见,专门的比热测试方法(卡计法)虽然相对误差较低,但其测试周期长,费用高且资源非常少;DSC和LFA两种方法测试资源广、周期短、费用相对便宜,且DSC法是行业内公认较好的比热测试方法.此外,通过理论计算也可得到材料的比热[9-10].

表1 比热测试方法比较

目前,耐驰LFA系列仪器的热导率相对误差一般为±5%~7%,且其误差可能主要来源于比热测试[11].基于大量实验数据和参考资料可知,激光闪射法的比热测试历来是耐驰LFA系列仪器技术上的难点,其影响因素远多于热扩散系数测试的情况[12].

基于以上考虑,本文利用激光闪射法测量了ITER朗缪尔探针组件中钨和氧化铝陶瓷材料的密度以及其由室温到1 000 ℃的热扩散系数.利用不同方法获得的比热值,计算得到了钨和氧化铝材料的热导率,分析和讨论了热导率测量过程中出现的问题,并提出准确测量热导率的具体建议,为今后ITER材料的热导率测量提供了参考.

1 实 验

1.1 样品制备

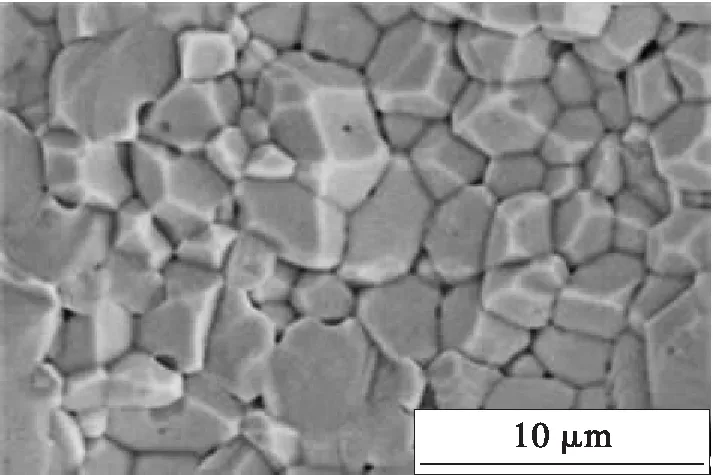

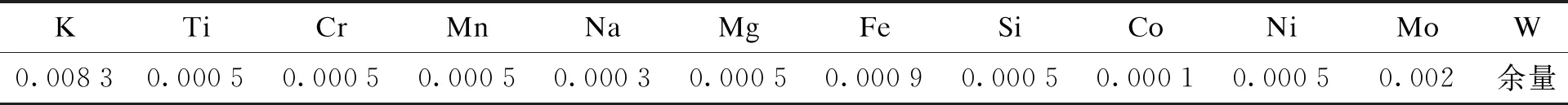

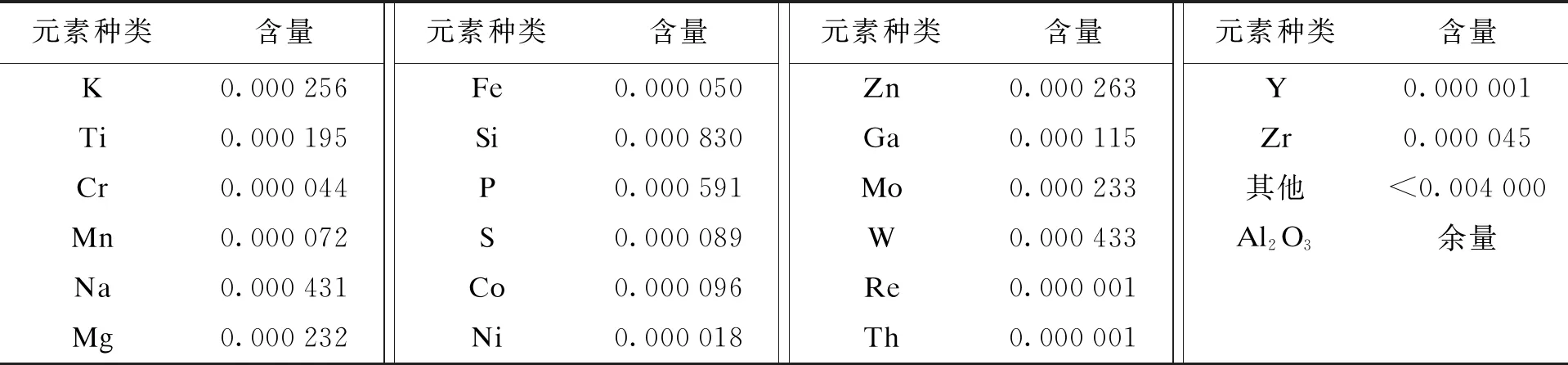

ITER朗缪尔探针组件材料主要由钨、Al2O3陶瓷等材料组成.钨材料为锻造态,纯度高于99.95%,其化学成分如表2所示.因样品具有取向性,根据使用工况可知,热导测试方向应垂直于压力加工方向.自制Al2O3氧化铝陶瓷的纯度为99%,化学成分如表3所示,其断口的内部微观组织如图1所示.

图1 氧化铝陶瓷断口的SEM照片

表2 钨材料化学成分(w)

表3 氧化铝陶瓷化学成分(w)

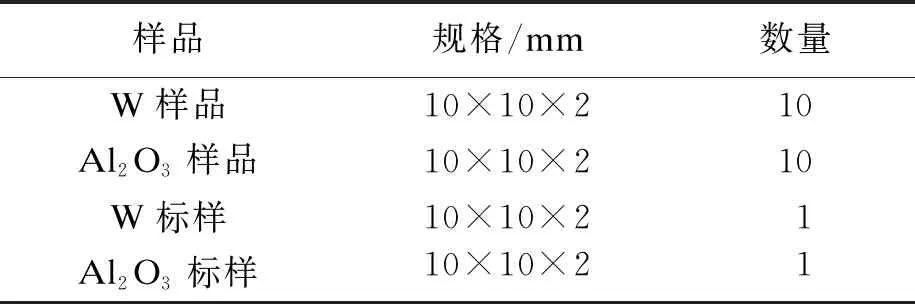

根据生产工艺、探针组件结构尺寸以及激光导热仪的样品托架尺寸,制备相应的钨和氧化铝样品,同时选用耐驰公司标准钨和氧化铝陶瓷样品作为比对标样.本文所用样品尺寸和数量如表4所示.实验前利用无水乙醇对样品进行清洗和烘干,去除其表面污渍.同时为抑制辐射传热和透光现象,一般需要在样品表面喷涂碳膜.

表4 样品尺寸和数量

1.2 样品性能与表征

1.2.1 密度测试

依照GB/T 3850-2015并利用梅特勒0088J型密度仪对同一种类10个样品分别进行密度测试(排水法),统计10次测试结果并计算其密度数据的重复性.

1.2.2 LFA法测试

依照GB/T 22588-2008并利用耐驰LFA-457型激光导热仪对不同种类样品进行热扩散系数、比热、导热系数测试.在氩气气氛(纯度为99.999%)下,由室温以10 ℃/min的升温速率加热到1 000 ℃,每隔100 ℃设置一个温度点,重复进行10次测试,分别计算样品的热扩散系数、比热、导热系数的准确性和重复性.

1.2.3 DSC法测试

利用德国耐驰STA 449 F5综合热分析仪对不同种类样品进行比热测试.在氩气气氛(纯度为99.999%)下,由室温以20 K/min的升温速率加热到1 000 ℃,重复进行3次测试,分别计算样品比热的准确性和重复性.

2 结果与分析

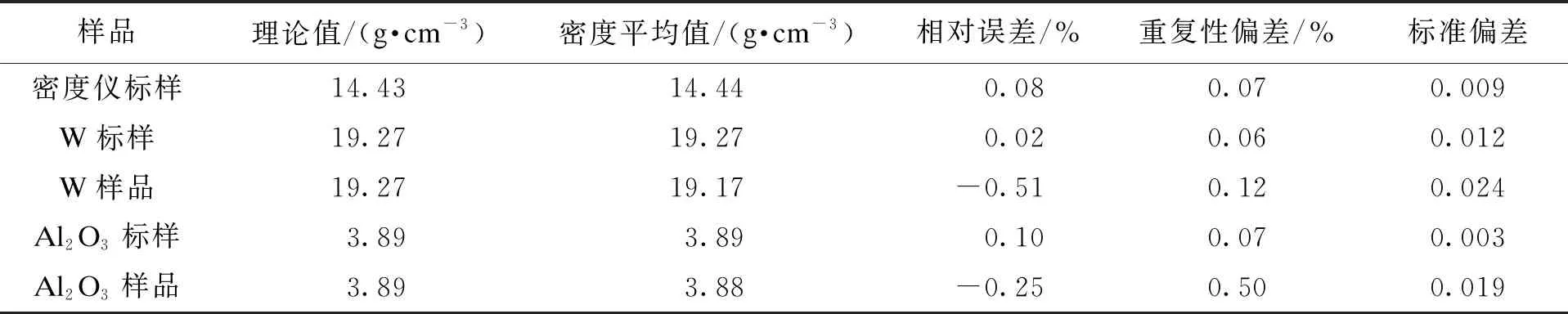

2.1 密度测试对热导计算的影响

分别对密度仪自带的密度标样、钨标样、钨样品、氧化铝标样和氧化铝样品进行密度测试,结果如表5所示.由表5可知,5种样品密度的相对误差和重复性偏差均较为理想,说明本文所用密度测量仪较为准确和稳定.另外,钨样品和氧化铝样品的密度重复性比相应标样差,由此可见,同一批次样品之间也会存在一定差异.在热扩散系数和比热的测试过程中一般要求密度重复性偏差分别小于3%和5%,表5中所有样品的密度重复性均远远优于该条件,因而在计算导热系数时,可忽略密度测量所引起的误差.

表5 不同样品密度测试结果

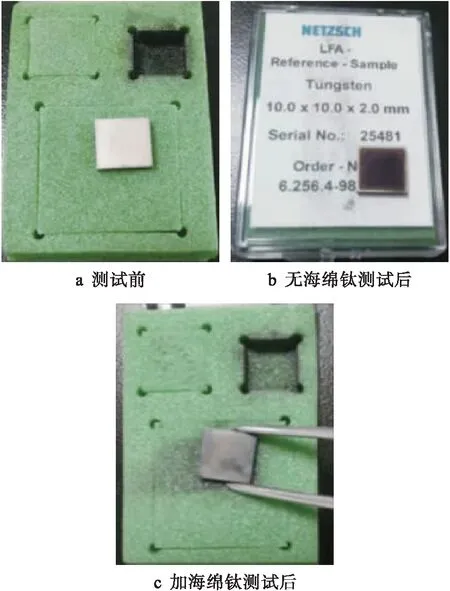

2.2 测试条件对热扩散系数的影响

钨样品测试前后表面状态变化情况如图2所示.对钨样品进行热扩散系数测试时发现,测试完成后样品表面的石墨消失且表面变成深蓝色,出现严重氧化现象(见图2b).这是因为虽然测试时所用气体为高纯氩气,且测试前还进行了2~3次的抽真空与充放气处理,但仍无法避免设备死角中残存的微量氧气.由于钨样品在高温下极易与氧气发生反应生成氧化钨,因此,在高温环境下测试钨样品时必须彻底清除设备中的微量氧,以防止样品发生氧化,从而影响测试结果.本文采用在样品架附近放置小块海绵钛的方式进行吸氧处理[13-14].加入海绵钛后,经热扩散系数测试后样品表面的石墨留存完好,且经酒精擦洗后,样品表面光亮如初,无氧化现象发生(见图2c).

图2 钨样品测试前后样品表面状态

为了表明海绵钛对钨标样热扩散系数的影响,绘制了钨标样热扩散系数与理论值的偏差曲线,结果如图3所示.由图3可见,未加海绵钛的偏差测试结果在温度高于627 ℃后出现明显下降趋势,且偏差呈增大趋势,说明加海绵钛后对钨材料进行热扩散系数测试时,可有效避免钨材料在高温时发生氧化现象.

图3 海绵钛对钨标样热扩散系数的影响

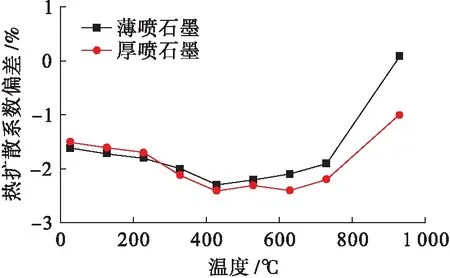

图4 石墨涂层对钨标样热扩散系数的影响

图5为不同条件下仪器采集信号与拟合曲线的关系,蓝色曲线为导热仪检测器采集的信号曲线(可以表征温升跳跃情况),红色曲线为选择不同模型计算后的拟合曲线.两种曲线拟合结果越好,计算结果越准确.由图5a可见,蓝色曲线起始段存在明显的温升跳跃,这是由于氧化铝样品在升温过程中会出现透光现象,如果喷涂的石墨较薄,会令光源热量直接通过样品,使得较高的温升信号被红外检测器采集,导致热扩散系数测试结果偏大.为了避免透射检测现象的发生,应适当加大石墨的喷涂量,使得光线仅在样品表层吸收.由图5b可见,蓝色曲线起始段的温升跳跃明显减弱,仅剩微弱的温升跳跃.针对曲线的温升跳跃,本文分别采用两种计算模型进行比较.图5a中的红色曲线为“cowan+脉冲修正模型”的拟合曲线,该曲线直接从温升起点进行拟合,并未对基线的突升进行修正,拟合效果较差.图5b中的红色曲线为“辐射+脉冲修正模型”的拟合曲线,该曲线已对基线的突升进行修正,且全段拟合效果较好.

图5 不同条件下仪器采集信号幅值曲线与拟合曲线的关系

图6为由薄喷石墨+cowan模型与厚喷石墨+辐射模型计算的热扩散系数结果对比.由图6可见,薄喷石墨+cowan模型计算的热扩散系数在温度高于800 ℃后异常增大,这也正是因为氧化铝样品漏光所致.因此,当对氧化铝样品进行热扩散系数测试时,应适当加大石墨的喷涂量,并采用辐射+脉冲修正模型进行曲线拟合.

图6 不同方式计算得到的氧化铝样品热扩散系数

2.3 比热测试对钨样品热导计算的影响

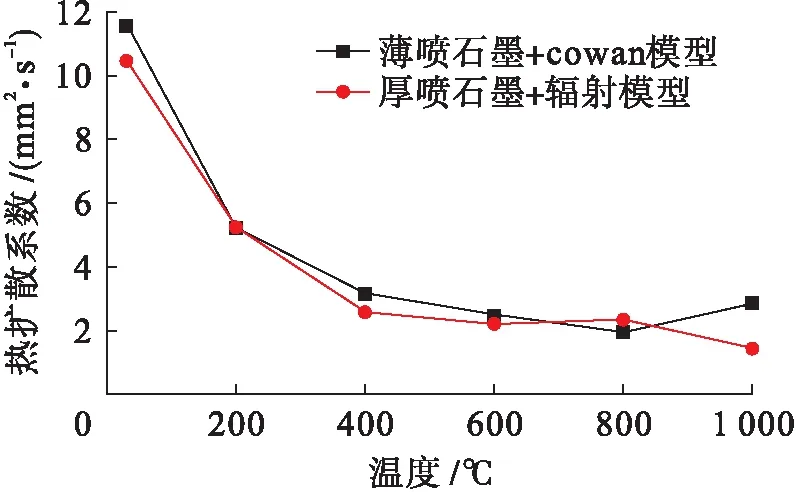

图7为由DSC法与LFA法测试得到的钨样品比热数据.由图7可见,两种方法比热测试值先增加再减小,DSC法测试的比热值在温度超过627 ℃后下降较大,LFA法测试的比热值更加接近理论值,但LFA法测试比热的重复性比DSC法差(见图7c).通常情况下采用DSC法测试比热结果较为准确、稳定,但本文钨样品比热的测试结果并不是很理想,这主要因为钨样品的比热非常小,室温下的比容仅为0.133 J/(g·K),且由室温增加到1 000 ℃,比容仅增加了0.02 J/(g·K),升温期间比容的变化仅在小数点后两位波动,这对样品制备以及设备的整体精度的要求都非常高.另外,当温度较高时,热辐射对测试结果准确性的影响很大,根据基尔霍夫定律可知,热辐射的功率正比于温度的四次方,同时相关利用DSC法测试比热的标准中也仅对600 ℃以下的比热精度有要求,可见,在高温下准确测试比热较小的钨样品是有一定难度的.

图7 DSC法与LFA法测试的钨样品比热数据

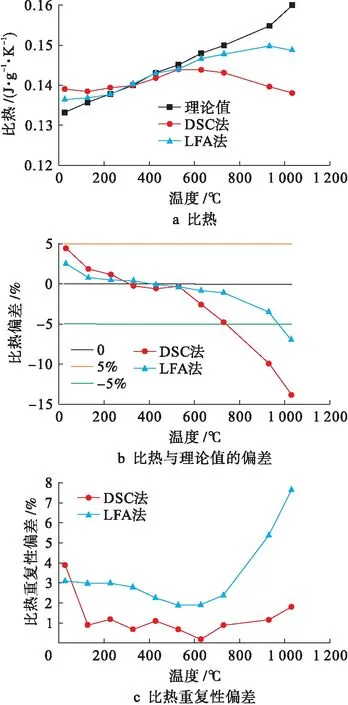

图8为不同计算方式下钨材料的导热数据.由图8可见,不同计算方式下钨材料热导率变化趋势一致,均随温度的升高而降低.当代入理论比热时,钨标样和钨样品的热导率比较接近,且更加接近热导率理论值,这进一步表明钨样品与钨标样的热物性相接近.不同计算方式下得到的钨材料热导率的不同,主要与比热代入值有关.当代入由DSC法测得的比热值时,在温度高于700 ℃后钨样品的热导率低于由其他方法所得的热导率,这主要由于由DSC法测得的比热值在温度高于700 ℃后较其他方法测得的比热值偏低的缘故.由于钨的热扩散系数较大,并随温度的升高而下降,而钨材料的比热较小,并随温度的升高而升高,又因钨材料的比热在整个升温过程中变化较小,因此,由不同方法所测的比热值对钨材料热导率的准确性影响不大.另外,由于采用DSC法测试比热时在高温段误差较大,而利用LFA法测试比热时的整体重复性较差,因此,本文钨材料的热导率测试只需测试其热扩散系数和密度,且可用理论比热值计算热导率.

图8 不同计算方式下钨样品的导热数据

2.4 比热测试对氧化铝陶瓷热导计算的影响

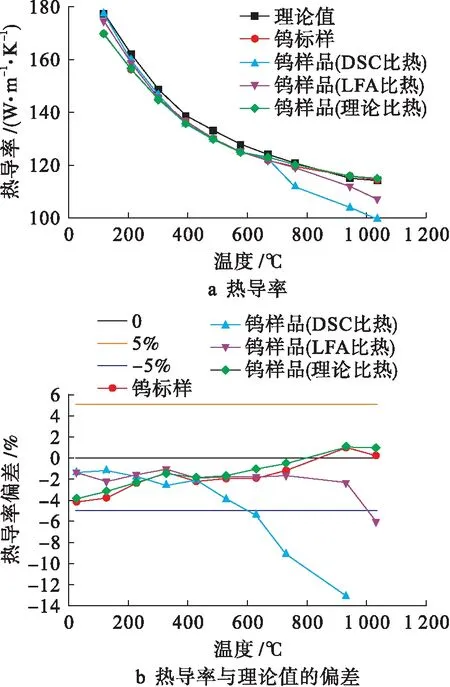

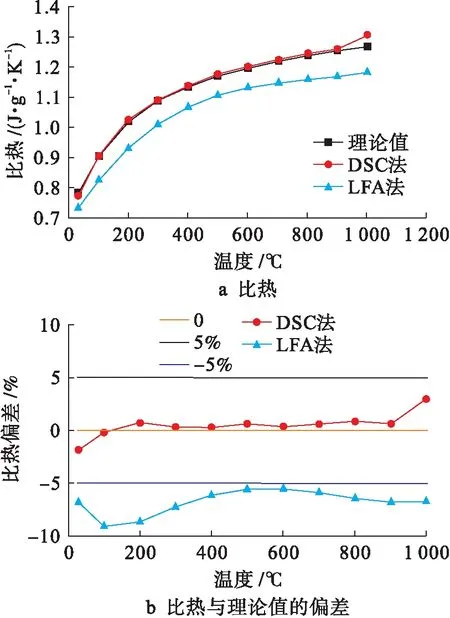

图9为由DSC法与LFA法测试得到的氧化铝样品的比热数据.由图9可见,不同方法下氧化铝样品比热的变化趋势一致,均随温度的升高而升高.DSC法测试得到的比热偏高于LFA法,更加接近氧化铝标样的理论比热值.由于氧化铝样品的比热值在升温过程中变化较大,因此,高温时热辐射对比热的影响较小,几乎可以忽略不计.另外,当采用LFA法测试氧化铝样品比热时,石墨的喷涂量会比常规测试时偏厚些,这会导致比热的测试值偏低.因此,采用DSC法测试氧化铝样品的比热所得结果较为准确.

图9 DSC法与LFA法测试的氧化铝样品比热数据

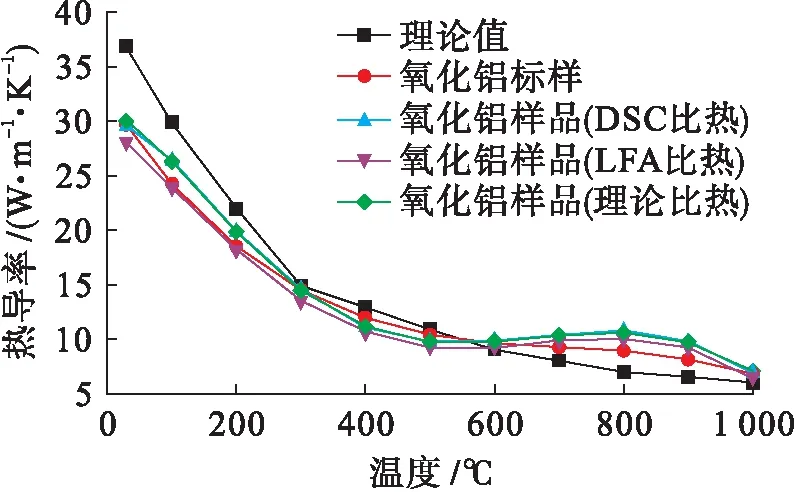

图10为代入不同比热数据后得到的氧化铝样品热导率.由图10可见,代入不同比热值后得到的氧化铝热导率变化趋势一致,均随温度的升高而降低.DSC法测试得到的热导率结果比LFA法略微偏高,这主要与其比热测试结果有关.当采用LFA法测试氧化铝比热时,由于石墨的喷涂量较常规方法略多一些,因而会引入一定误差.因此,本文采用DSC法测试氧化铝的比热,LFA法测试其热扩散系数,排水法测试其密度,并将三者结果代入式(1)进行氧化铝热导率的计算.

图10 代入不同比热数据得到的氧化铝样品热导率

3 结 论

分别采用LFA法和DSC法计算得到了钨和氧化铝陶瓷的热导率数据,得出以下结论:

1) 当计算钨的热导率时,可采用LFA法测量其热扩散系数,利用排水法测量其密度,可用理论比热值代替其比热,并将三者结果相乘计算得到钨的热导率.针对高温测试过程中出现的钨氧化现象,可在测试时放置小块海绵钛进行吸氧处理.

2) 当计算氧化铝陶瓷的热导率时,可采用DSC法测试其比热,LFA法测试其热扩散系数,排水法测试其密度,并将三者结果相乘计算其热导率.对氧化铝样品进行热扩散系数测试时,应适当加大石墨的喷涂量,并采用辐射+脉冲修正模型进行曲线拟合.

——第二部分:原棉短纤维率标样的验证试验分析