钐铁氮磁体制备及性能

李志杰, 庄博文, 智鹏远, 白 冰, 王馨月

(沈阳工业大学 理学院, 沈阳 110870)

钐铁氮稀土永磁材料具有低成本、高性能的优势,可在高温磁体方面替代传统磁体,有效节约能源[1-3].但目前钐铁氮烧结高性能磁体制备难度较高.Matsuura等[4]与Saito等[5]均采用SPS方法制备了钐铁氮磁体,但具体制备工艺不同:Matsuura等与Saito等采用的压力分别为750 MPa和100 MPa,温度分别为420 ℃和400 ℃,磁粉平均粒度分别为3 μm和40 μm,磁粉密度分别为6.53 g/cm3和6.89 g/cm3.结果表明,Matsuura等获得的磁体矫顽力接近800 kA/m,而Saito等所获磁体矫顽力约为1 340 kA/m,这种性能差异必然与原磁粉的性能差异密不可分,但温度与压力的影响机理还有待研究.Otogawa等[6]与Soda等[7]均采用电流式热压方法制备了烧结钐铁氮磁体,并在1.2 GPa高压下采用平均粒度(4 μm)相近的磁粉进行压制.有所不同的是,Otogawa等采用的热压温度比后者低100 ℃,在300 ℃下压制密度为6.11 g/cm3,而后者在300 ℃下的压制密度为6.68 g/cm3.结果表明,两者制备的磁体矫顽力均接近560 kA/m,这可能与原磁粉性能有关,如何改善制备条件提高磁体性能仍有待解决.由于钐铁氮的分解温度在600 ℃附近,因而很难通过传统稀土永磁真空烧结方法获得磁体[8].热压方法既适用于制备形状复杂磁体与各向异性磁体,又易于工业化生产[9],采用热压方法制备磁体能够提高磁体密度,提升磁体性能,该方法是目前制备烧结钐铁氮磁体的有效途径,然而,磁体性能也受到多方面制约[10].钐铁氮磁粉制备条件苛刻,导致其性能不够稳定,实验所获磁体密度不高,从而会影响磁体材料本身性能的发挥.同时,目前钐铁氮烧结磁体较多采用SPS方法制得[11],有关利用传统热压方法制备磁体的研究不够充分,因而钐铁氮烧结磁体的工业化应用受限.因此,本文采用自制钐铁氮磁粉,以传统热压方法制备烧结磁体,研究其密度与磁性受热压工艺的影响机理,分析得出当热压温度为300 ℃时,可获得的样品最大形变速率.结果表明,在升温至500 ℃并保持625 MPa的恒压方案中热压样品密度可以达到6.65 g/cm3.

1 实验方法

以纯度均为99.9%的钐块和铁块为原料,当对Sm2Fe17合金进行配料时,在Sm与Fe原子比2∶17的基础上补偿一定量的Sm.根据Sm含量将样品分4组,且Sm质量分数分别为30.6%、32%、33.4%、34.8%,并依次编号为A、B、C、D.在真空电弧熔炼炉中熔炼制备合金块体.实验气氛为30 kPa氩气,工作电流为180 A,熔炼中伴随磁力搅拌,反复熔炼块体以提高合金均匀度.完成熔炼后对合金块体进行热处理,热处理温度为1 000 ℃,热处理时间为8~15 h,最终获得Sm2Fe17合金.对Sm2Fe17合金进行快淬甩带,铜轮转速约为15 m/s,所得条带宽度约为3 mm,厚度为0.1 mm.随后利用行星式球磨机,以石油醚为介质,在球料比为6∶1、转速为70 r/min的条件下,持续运转5 h后将条带破碎成粉,粉末粒径为1~6 μm.利用管式炉对粉体进行氮化,氮化温度为490 ℃,持续氮化5 h后获得钐铁氮磁粉.对磁粉进行热压处理,热压温度为500 ℃,热压压力为625 MPa,保持真空度为8×10-3Pa,磁粉热压后保温、保压5 min,即可得到钐铁氮磁体.

采用PhenomPro X型扫描电子显微镜观察钐铁氮磁体形貌,采用能谱分析仪分析元素含量,并利用Image-Pro软件分析所得形貌特征.采用MiniFlex600型X射线衍射仪分析样品成分和晶体结构,利用BKT-4500Z材料磁性测试系统分析样品磁性,采用TC-306型氧氮分析仪测试样品中的氮含量.

2 结果与分析

2.1 钐铁合金

2.1.1 制备工艺

采用电弧熔炼工艺制备Sm2Fe17合金.为抑制所获Sm2Fe17NX合金的性能损失,需要严格控制Sm2Fe17合金成分,以减少α-Fe及富钐相带来的不利影响[12].采用Sm含量等幅增加的4组元素配比,于相同条件下反复熔炼4次获得Sm2Fe17合金块体.为表征合金块体的真实均匀度,对4组样品刨面进行SEM分析.图1为不同熔炼样品的块体形貌.由图1可见,4组样品均呈现出枝晶结构,随着Sm含量的增加,虽然枝晶排列更为无序,但枝晶分布越加均匀.在样品中可以明显观察到三种不同颜色的相,枝晶主干主体为灰色相,其中心附近多出现白色相,而枝晶间隙处则出现黑色相.

为进一步表征合金中各相成分,对合金进行EDS分析.图2对应图1b所指区域的局部放大图.图2中箭头所指依次为:1白色区域、2黑色区域、3灰色区域.利用EDS分析各点原子含量(原子分数),结果如表1所示.由表1可见,除Sm、Fe元素外合金中并无其他元素.对比可知,白色区域对应Sm、Fe原子比例接近1∶2的富钐相,黑色区域为纯铁α-Fe相,而灰色区域对应Sm、Fe原子比接近2∶17的Sm2Fe17主相[13].

表1 B样品的EDS分析

基于以上判断,为进一步分析合金内各相含量,依据图片颜色信息,利用Image-Pro软件对图1中4组样品分别统计黑、白、灰三种颜色的面积占比,结果如表2所示.由表2可见,不同样品中Sm2Fe17主相面积均高于80%,其余相为富钐相和α-Fe相,三相总比例之和为100%.

表2 不同样品的各相含量

观察表2可知,当Sm的质量分数从30.6%开始按1.4%等幅增加时,合金块体中的富钐相面积增加,而α-Fe相面积减少.Sm2Fe17主相含量最高值出现在B样品中,对应的Sm质量分数为32%,且此时富钐相与α-Fe相含量差距较大.C样品中富钐相与α-Fe相含量差距较小,各种相的分布更为均匀,且主相含量仅次于B样品,后续热处理可以证实C样品配比更适合均匀化.可见,适量多添加的Sm补偿了烧损,改善了成分分布,有利于均匀化的进行,且富钐相的增加可使α-Fe相得到部分抑制.但是单一依靠增加Sm含量并不能彻底消除α-Fe相.

另外,合金块体熔炼条件也是影响块体均匀度的一个重要因素.本文实验中熔炼电流为180 A、最佳熔炼时间为12 min(伴随磁力搅拌).不同熔炼时长下C样品组织如图3所示.对比图3可知,熔炼20 min后C样品的枝晶结构明显恶化,析出大量α-Fe,富钐相也明显减少,表明过度熔炼会导致严重烧损.因此,合金熔炼时的成分配比、熔炼时间对合金的相含量与分布均具有显著影响,合理控制熔炼条件是获得较高均匀度的关键.虽然B样品的主相含量最高,但C样品的主相含量仅次于B样品,且其富钐相与α-Fe相分布更有利于均匀化.

图3 不同熔炼时间下C样品组织

2.1.2 热处理工艺

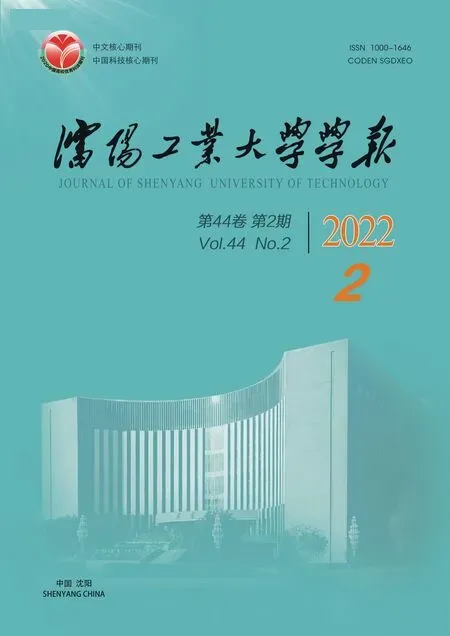

为了研究热处理时间对合金均匀度的影响,对C样品进行不同时间的热处理,所得SEM形貌如图4所示.由图4可见,热处理对富钐相的影响最为显著,其次是对α-Fe相的影响.经过15 h热处理后,合金枝晶呈现灰色主相,仅在边界和交耦处出现不连续的α-Fe相.利用Image-Pro分析软件统计图3中各相面积含量,结果如表3所示(面积分数).

结合图4与表3可知,热处理时间的增加导致合金块体中富钐相迅速减少,枝晶边缘的α-Fe通过扩散作用[14]与富钐相发生反应并形成均匀的Sm2Fe17相.尽管扩散作用耗时较长,但有效缩减了非主相含量,并抑制了后续工艺中其对合金性能的不利影响.热处理15 h后,合金块体具有相对最好的均匀度,非主相含量可以抑制在4%以下.

表3 不同退火时间下C样品的各相含量

图4 不同热处理时间下C样品组织

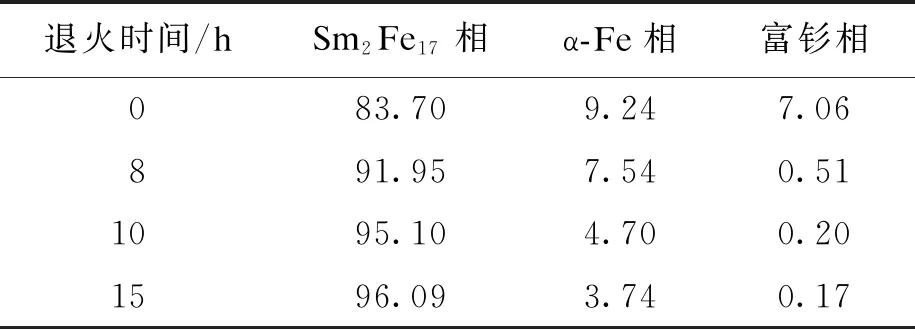

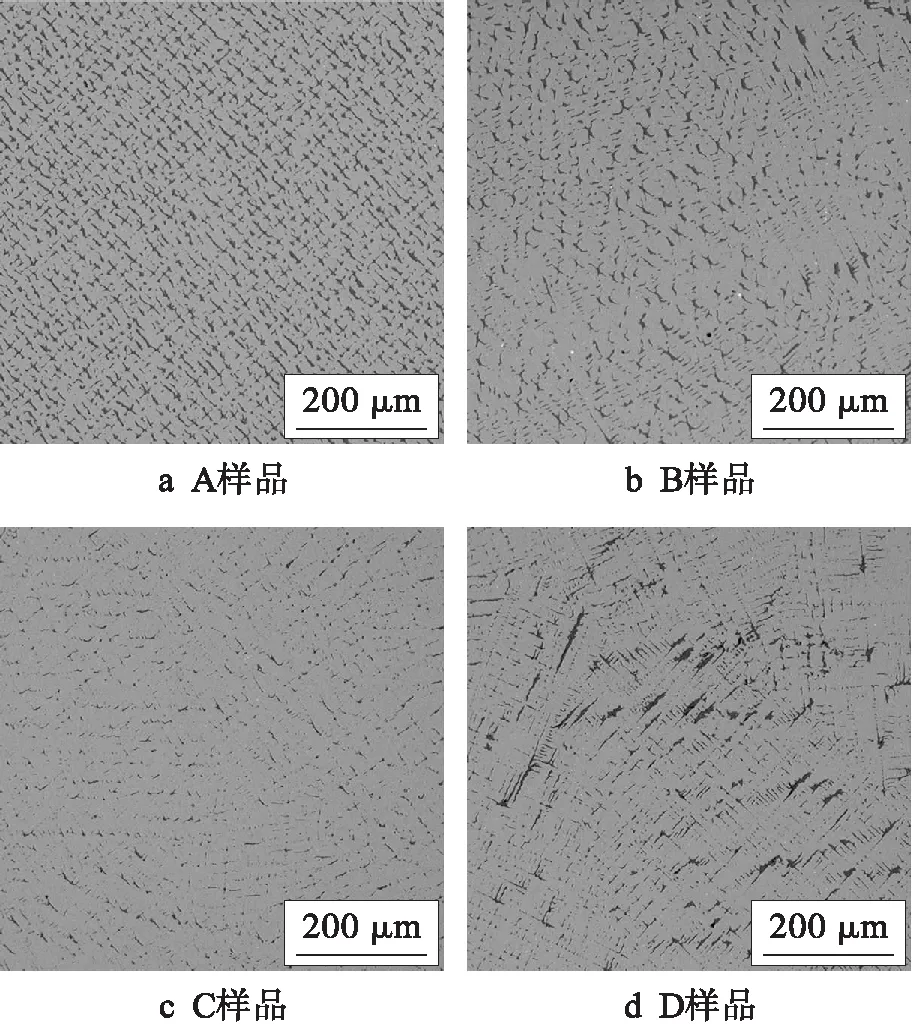

对不同熔炼样品采用相同条件进行15 h热处理,以探究不同元素配比对热处理后样品各相含量的影响.不同样品热处理后的块体形貌如图5所示.对比图1可知,热处理后合金块体富钐相大幅减少,α-Fe相面积也相对缩小.热处理后不同样品呈现出不同形貌.图5a中枝晶间存在较多连续α-Fe相,形状多为十字型,排列分布较为规律.图5b中α-Fe相多存在于枝晶间交耦处,多呈现X形状且分布不再连续.图5c中α-Fe相最不明显,呈现一字型形貌.图5d中α-Fe相虽然也存在粗壮枝晶,但枝晶间聚集成不规则柳叶状.

图5 不同样品热处理后的块体形貌

表4为不同样品经过15 h热处理后的各相含量(面积分数).由表4可见,C样品具有最佳的均匀性,其非主相可以抑制在4%以下.B、D样品的非主相均可抑制在10%以下.随着Sm含量的增加,热处理后合金枝晶生长变快,α-Fe相明显得到抑制,但当Sm含量达到34.8%后,α-Fe相反而出现聚集现象.此外,样品的最终各相含量与熔炼和热处理工艺密切相关,配料时Sm含量控制在33.4%左右最为合理.

表4 退火15 h后不同样品的各相含量

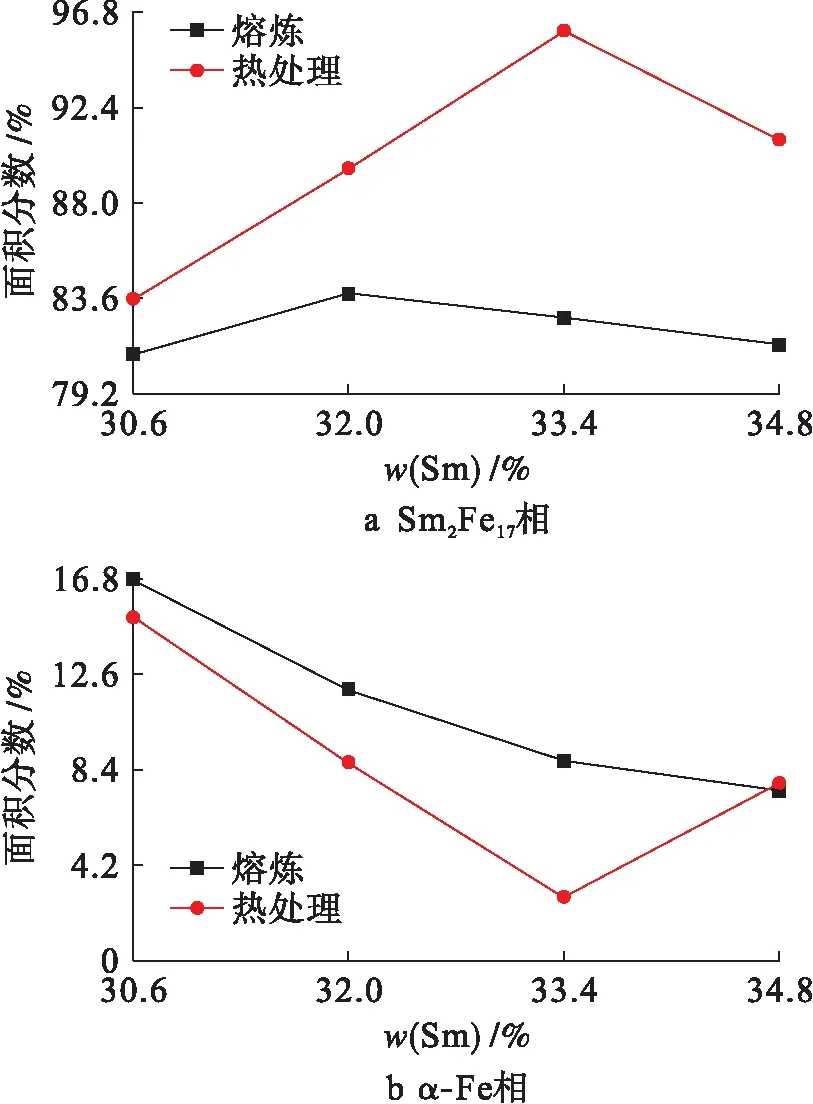

图6为在熔炼和热处理过程中钐铁合金Sm2Fe17相、α-Fe相与Sm含量的关系.由图6可见,4组样品热处理前后相含量变化明显.C、D样品热处理后Sm2Fe17相含量提高幅度最大,且C样品α-Fe相含量减少最为明显.在30.6%~33.4%范围内,热处理后合金的Sm2Fe17相含量与Sm含量几乎成比例关系,而α-Fe相也几乎与Sm含量成比例关系.这表明Sm增加可对合金均匀化起到决定性作用.但当Sm含量达到34.8%时,过多的Sm不仅不能抑制α-Fe相,反而产生了不利影响[15].

图6 熔炼块体与热处理块体的相含量

2.1.3 快淬工艺

图7为C样品热处理块体快淬甩带前后的XRD图谱.由图7可见,C样品块体与带材XRD图谱的三强峰及多处小峰均与PDF数据库中Sm2Fe17标准卡片51-0910匹配,进一步证实样品主成分为Sm2Fe17.合金块体与带材对应的Sm2Fe17峰相对高度不同,但2θ角度相同,说明C样品中Sm和Fe的原子比2∶17不变,但Sm2Fe17相组织发生了改变.

图7 C样品热处理块体快淬甩带前后的XRD图谱

α-Fe标准卡片06-0696的(110)峰出现在44.673°处,不论是从峰强还是面积上都可以看出甩带前后α-Fe相受到抑制.对比Sm2Fe17标准卡片51-0910可知,带材中主峰为Sm2Fe17(303)方向,块体中主峰为Sm2Fe17(006)方向.这里主峰的变换可以归因于磁体中晶粒取向的改变.块体中Sm2Fe17相的(006)与(220)方向的强度比约为1.8,而带材中二者的强度比约为0.6,这意味着块体的取向好于带材[16-17].此外,图7带材中出现的富钐相衍射峰相对较少,也表明带材成分得到了优化.

2.2 钐铁氮粉体

2.2.1 制备工艺

Sm2Fe17NX合金粉体是通过甩带片的球磨和氮化工艺制备完成的.采用湿法球磨制粉避免了干法中的粉体板结问题.图8为Sm2Fe17球磨粉体与Sm2Fe17NX氮化粉体的形貌.由图8a可见,Sm2Fe17球磨粉体粒径范围约为1~6 μm,粉体形态为多棱角块体,团聚现象比较明显.由图8b可见,氮化后的Sm2Fe17NX粉体粒径亦为1~6 μm,相对于氮化前粒径变化幅度并不明显,但氮化后粉体团聚减少,分散效果得到改善.

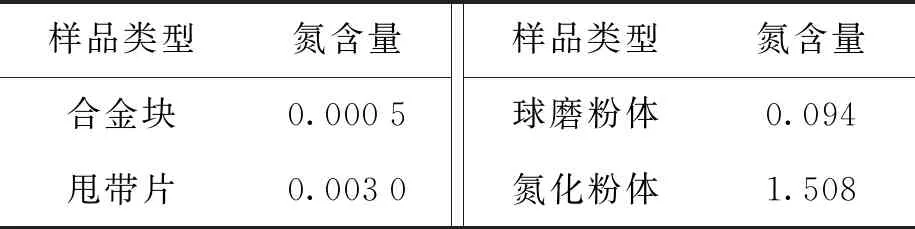

表5为不同工序下钐铁氮磁体中的氮含量变化.利用氧氮分析仪测试等方式得到本文制备粉体的氮含量为1.508%(质量分数),根据化学式Sm2Fe17NX可以推算出X为1.367.由表5可见,球磨粉体、甩带片、合金块的氮含量均未超过0.1%,因而证实氮化具有一定效果[18].经VSM测试可知,氮化后Sm2Fe17NX粉体矫顽力为530 kA/m,粉体剩磁为0.4 T.

表5 不同工序下钐铁氮磁体中的氮含量(w)

2.2.2 热压工艺

按照两种方案对C样品磁粉实施热压处理.第一种方案(保温热压):采用低压升温且压力低于250 MPa,温度达到500 ℃后保持温度恒定,开始加压至625 MPa,加压速率为200 MPa/min.第二种方案(保压热压):对合金块体进行预压,在625 MPa恒定压强下继续保压升温至500 ℃,升温速度为20 ℃/min.

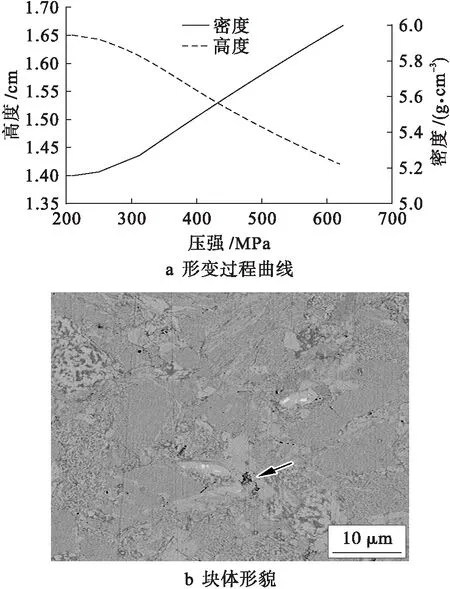

图9为保温热压后C样品的形变过程曲线与块体形貌.单轴压缩样品的块体高度与平均密度成反比关系,样品在压缩过程中随着形变增加,其密度也随之增加.由图9a可见,当压力大于312.5 MPa后压缩形变进入高速发展阶段,直至加压至625 MPa为止.在此过程中样品密度接近匀速增加,最终密度达到6.00 g/cm3,热压过程使样品密度提高了0.85 g/cm3.需要注意的是,当压力由312.5 MPa提高到625 MPa,样品密度增长较快,平均每100 MPa增加0.27 g/cm3,若以此速率估计,达到完全致密状态至少需加压1.245 GPa.当然施加压力需要考虑的综合因素还有很多,且完全致密状态目前还不可能实现,但在1.2 GPa以下粉体密度存在较大提升空间.由图9b可以观察到几处较为集中的空隙,且多位于颗粒三角交界处(如图9b中箭头所指).由图9b可见,粉体颗粒相对粗大且分布杂乱,条形颗粒较多,边界跨度较大且堆积了一定量的小颗粒.粗大颗粒之间的接触方式不利于消除孔隙.经测试可知,粉体矫顽力接近640 kA/m,剩磁接近0.49 T.

图10为保压热压后C样品的形变过程曲线与块体形貌.由图10a可见,样品高度随升温的进行而降低,相应密度则不断提高,从室温到500 ℃恒温,样品平均密度提高1.35 g/cm3,达到了6.65 g/cm3.此外,升温之初样品密度增长并不快,当温度达到200 ℃后,样品密度增长速率逐渐提高,并在300 ℃附近样品开始高速致密化.由图10b可见,粉体颗粒间孔隙相比图9b进一步减小,且并未出现颗粒聚集现象,说明第二种方案有利于粉体密度的提高,同时粉体孔隙较为分散,这说明压制粉体的流动性得到改善[19].对比图9b可知,图10b中粉体小颗粒大幅增加促使粉体大颗粒间的距离增大,这是粉体流动性改善的原因之一.此外,随着保压升温的进行,粉体力学性能的改变导致颗粒分布随之发生改变,粉体相对运动明显好于无压升温的情况,这也提高了粉体流动性,且有利于粉体密度的提高.通过排水法测试可知,最终样品密度与热压实验值吻合.

图9 保温热压后C样品的形变过程曲线与块体形貌

图10 保压热压后C样品的形变过程曲线与块体形貌

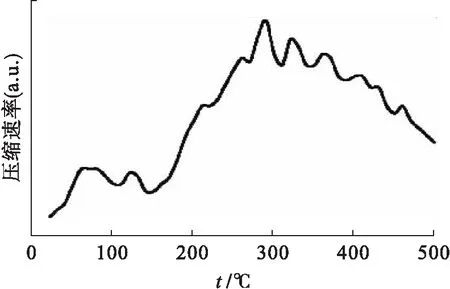

为进行进一步分析,计算高度曲线的负导数,得到粉体压缩速率在不同温度下的数值,结果如图11所示.由图11可见,样品压缩速率整体出现两种高峰,在低温100 ℃左右第一次提速,在200~300 ℃之间第二次提速,最高峰值速率位于290 ℃处.这说明粉体压缩性能随着温度的变化而改变.由于采用了预压工艺,低温时合金块体的压缩性能较高温时更差.因此,刚开始压缩较慢,随着温度的升高,气体排出,粉体颗粒形变快速增加,从而进入高速压制阶段.

图11 C样品压缩速率与温度的关系

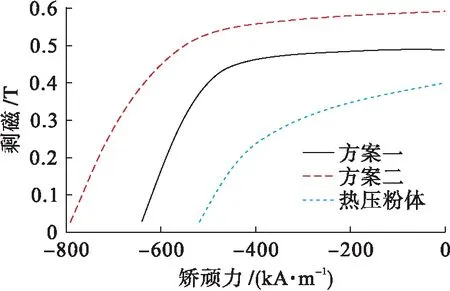

利用振动样品磁强计测试粉体的磁性能,对比两次热压块体和所用粉体的磁性能,结果如图12所示.由图12可见,实验获得的最佳样品是采用第二方案制备的Sm2Fe17NX块体:密度为6.65 g/cm3,矫顽力接近800 kA/m,剩磁接近0.59 T.相对于第一种方案,磁体密度提高近0.65 g/cm3,矫顽力约提高160 kA/m,剩磁约提高0.1 T,且磁体密度提高是磁体磁性提高的主要原因[20-21].

图12 C样品磁性能对比

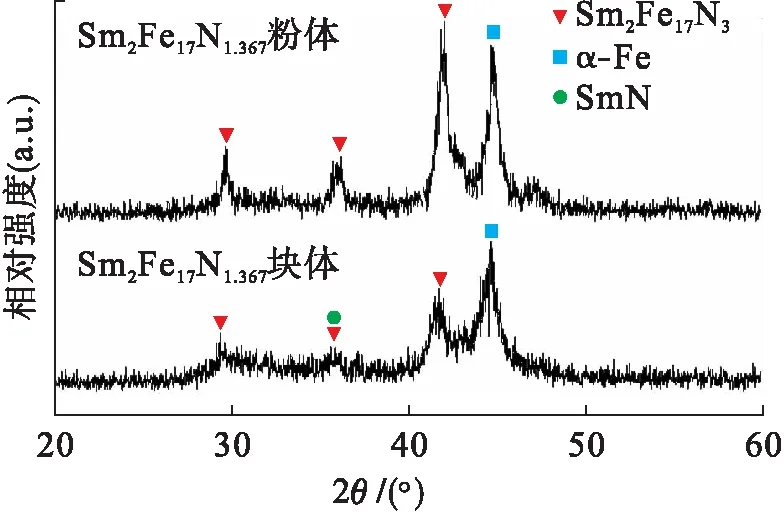

图13为C样品热压前后的XRD图谱.热压前粉体中除α-Fe相外,其他峰位与Sm2Fe17N3标准卡片48-1790匹配较好,热压块体峰位与热压前变化不大,但出现了SmN标准卡片10-0037中的衍射峰.与图7a相比,Sm2Fe17N1.367粉体中的α-Fe相含量大幅增加,但其强度仍小于主峰.由于未观察到明显的SmN相,认为粉体分解的可能性较小,α-Fe相的出现可能与球磨过程产生的杂质有关.由于热压温度较高,Sm2Fe17N1.367热压块体部分分解,导致出现部分SmN相,因而α-Fe相含量有所增加,同时导致主相含量有所降低.

图13 C样品热压前后的XRD图谱

3 结 论

通过以上分析可以得出如下结论:

1) 制备钐铁氮磁体的最佳条件为:Sm质量分数33.4%,熔炼时间12 min,热处理工艺1 000 ℃×15 h.

2) 通过湿法球磨、快淬甩带法制备得到Sm2Fe17N1.367磁体,其粒径为1~6 μm、矫顽力约为530 kA/m,剩磁约为0.4 T.

3) 采用625 MPa恒压、升温500 ℃的热压方案制备烧结Sm2Fe17N1.367磁体,磁体密度为6.65 g/cm3,矫顽力约为800 kA/m,剩磁约为0.59 T.