关于纵梁翘曲问题的研究

本文针对汽车车身某处纵梁冲压件焊接面产生翘曲的原因及解决方案进行了阐述,通过对零件的造型、冲压工艺方案、现场模具调试等3个方面对翘曲缺陷进行分析,归纳并制定了相应的解决方案,最终使翘曲缺陷得到消除,为以后的模具设计和模具调试提供借鉴与参考。

我在教学过程中做了一些尝试,效果很不错。课前,布置预习作业,完成预习所应达到的目的;课堂上,分组讨论,解决自己遇到的问题,教师可以再设计问题,调动学生阅读讨论,达到预期的目的,完成相应的习题;课后,布置作业,个别辅导,指导学生及时系统总结所学数学知识,将所学数学知识系统化、网络化,将所学数学知识融会贯通,运用自如。

纵梁是车架装配的基础,纵梁的单件精度是车架制造精度的基础。近年来,为了降低汽车重量,汽车钣金件采用的材质向着高强化、轻量化方向发展。但是,随之而来的材料强度的提高,使得纵梁成形回弹问题更加复杂和突出,尤其是纵梁腹面的纵向翘曲和横向扭曲,变形程度大、不稳定,这些问题无法通过生产现场调整解决,必须依靠数控加工的方式进行回弹补偿。

本文研究了纵梁回弹的数值模拟方法,并通过试验对数值分析结果进行了验证,制定了纵梁成形的模具补偿方案,对纵梁翘曲和扭曲进行补偿,提高了纵梁成形的精度。

3.2 最佳工艺参数为漂烫温度 91 ℃、漂烫时间 4 min、切片厚度4 mm和冷冻时间3 h,在此条件得到规范化综合评分 0.9572,与预测值(0.9453)基本一致,说明该回归模型准确,主成分分析与响应面分析法相结合对马铃薯脆片预处理工艺进行优化的综合评价方法准确可行。

图1为某车型的纵梁内板现场调试过程中在腹面位置产生的翘曲缺陷,这些缺陷会影响产品的焊接,导致焊点不牢,出现开焊的风险,直接影响车身焊接质量。图2为CAE分析在Springback时,确认制件与凹模工具对比状态,Autoform分析结果同样有翘曲状态。经过对CAE分析结果和现场调试状态对比,制件翘曲问题为工艺问题,现场调试无法彻底解决,必须依靠数控加工的方式进行回弹补偿。

纵梁腹面翘曲问题描述

考虑到链条炉排风室进口静压小,尾部静压大,因此在炉排调风门全开的情况下,在风室进口处布置挡板以优化风室结构。

纵梁腹面翘曲问题原因分析

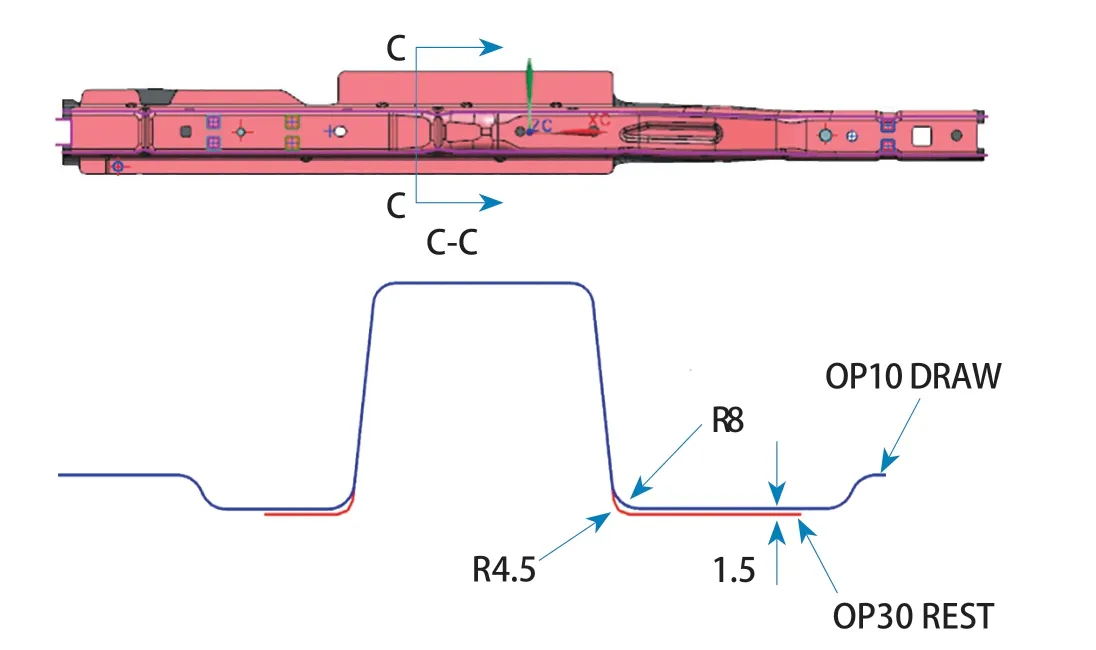

⑵为保证侧壁成形减薄满足要求,规划工艺方案OP10局部拉延,凹模圆角放大至R8mm,OP30整形到位,产品凹圆角R4.5mm,局部拉延槛圆角放大至R15mm,如图5所示。

OP10成形工艺方案介绍

如图6所示,将原始的凹模口R8mm调整为R3mm提升横向拉应力,减少成形流入量,达到去除拉延坎后的阻料目的。

制件翘曲回弹原因剖析

通过原因分析确认,翘曲产生的主要原因是材料成形过程中流过R角,产生翘曲。结合原因分析采取的解决措施为:⑴消除阻料坎R角;⑵调整凹模口圆角大小;⑶提升翘曲位置研合精度,对翘曲位置强压,减缓问题产生;⑷增大压边圈压力,减少进料量。针对纵梁腹面翘曲问题开展研究和探讨,最终确定选择以下两种解决措施。

纵梁制件造型为“几”字形结构,腹面拔模角成形角度为5°,单纯采用试验研究和理论解析方法,难以有效解决现场翘曲等问题。以下从零件的产品造型的成形特点、现场的冲压工艺设计以及成形原理等方面分析该区域产生翘曲的原因。

纵梁腹面翘曲问题解决对策

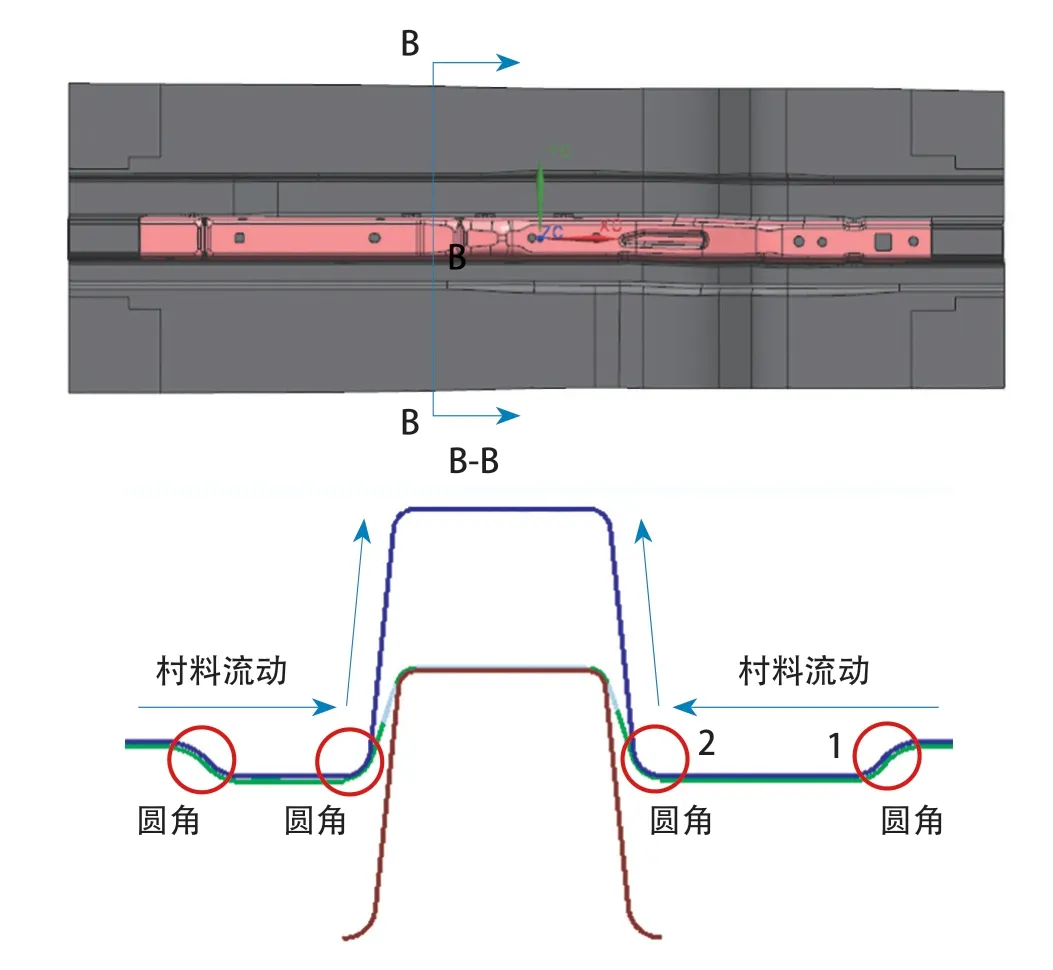

⑴工艺设计阶段为保证产品充分拉深,设计使用拉延槛(深度10mm,R角8mm)板料经过拉延槛圆角及凹模口圆角向里流动,经过圆角1处硬化转移至法兰,经过圆角2处硬化转移至侧壁,如图4所示。

消除阻料坎R角

消除阻料坎R角,将拉延的拉延槛取消,避免材料经过阻力坎弯曲硬化。

更改凹模口R角大小

OP10为双动拉延带压边圈成形,压边圈采用10mm深阻料坎阻料,如图3所示。

新一轮后勤改革完成后,华中师范大学形成了以分管校领导亲自抓、部门主要负责人直接抓的层层落实责任制,全面落实食品安全应急处置机制,实施食品安全责任追究机制。通过建章立制形成科学、高效、规范、有序的工作机制,制定《食品安全工作站成员工作职责》、《食品安全工作流程》、《食品安全应急处置预案》、《二次供应管理细则》,涉及信息报送、日常巡查、绩效体系考评、突发事件应急处置、监管户档案管理等。

由于前期CAE分析结果与现场调试制件趋势一致,因此,按照最新制定的工艺方案进行Autoform反算,确认回弹状态。图7为更改后CAE分析效果,制件翘曲问题消除。不过仍需要实际生产验证整改效果,分析结果的准确性。

现场调试

根据制定的翘曲解决方案,重新修改了拉延模具的阻料坎形状,同时减小了凹模口R角。模具修改完成后对其进行验证发现,翘曲问题改善效果明显,制件在拉延模具上贴合状态良好,用平直尺对比腹面平整度,仅显示0.2mm的缝隙,整改效果达到预期要求,焊接边的平面度满足焊装和总装的要求。图8所示为工艺优化后的零件实物。制件翘曲回弹得到解决,侧壁翘曲量由1.5mm减小到0.2mm。

结束语

经过模具回厂前与回厂后对纵梁翘曲问题跟踪确认,模具前期分析结果存在失效,需要从前期分析、问题横展、造型设计等方面提升。针对翘曲问题从以下思路进行解决:⑴梁类件拉延设计分模线与压料面的形状统筹考虑,阻料坎的设置方向考虑R角的硬化残留;⑵拉延采用小的凹模口R角,抑制侧壁翘曲;⑶因产品造型限制无法实现,而导致制件的缺陷,需要在SE阶段从工艺能实现的角度进行优化改善,避免后期问题发生。