塑性混凝土防渗墙在均质土坝中的施工实践

乔东晓

(临汾市引沁入汾和汾西灌区水利服务中心 山西临汾 041000)

1 塑性混凝土防渗墙的工程特性

塑性混凝土是用黏土和膨润土取代普通混凝土中的大部分水泥形成的一种柔性工程材料。相对于普通混凝土防渗墙,它对地层的适应性更强,弹性模量也低,适应地层及坝体变形能力强,极限应变较高,耐久、抗震、抗渗性能更好。因此在现有工程中被广泛地应用。

2 某水库工程地质情况、防渗方案选用和设计情况

某水库工程坝址处地层为壤土、砂卵砾石(含漂石占5%~15%)层、黏土层,砂卵砾石层为中密、密实状态,黏土层为密实状态。经对高喷防渗墙和塑性混凝土防渗墙对比,坝基及坝肩渗漏处理选用了塑性混凝土防渗墙方案。

该水库工程防渗墙布置在大坝轴线上游10 m处,范围为桩号0-045~0+326,轴线总长371 m,墙厚0.8 m,墙底要求深入黏土层不小于2 m。塑性混凝土设计性能指标:1)28d 抗压强度不小于3 MPa;2)弹性模量不大于2 000 MPa;3)渗透系数小于5×10-7cm/s。沿坝轴线方向布置分为五部分,即左岸坝肩段,桩号0-043~0+012;左岸坝坡段,桩号0+012~0+060;坝基段,桩号0+060~0+230;右岸坝坡段,桩号0+230~0+286;右岸坝肩段,桩号0+286~0+326。坝肩段墙深40.8~41.3 m,坝坡段墙深36.2~39.4 m,坝基段墙深15.5~18.9 m。

3 防渗墙施工过程

3.1 施工准备情况

1)塑性混凝土原材料:水泥选用复合42.5水泥,质量符合《通用硅酸盐水泥》(GB175-2007)标准要求;细骨料选用天然黄河砂,细度模数2.5~2.7,碎石选用襄汾产5~20 mm 连续级配石灰岩质碎石,粗细骨料质量均符合《水工混凝土施工规范》(SL677-2014)标准要求;膨润土吸蓝量不小于23 g/100 g,细度(180目)不小于95%,胶质价100 ml/15 g,膨胀容5 ml/g,黏土采用大坝左岸筑坝土场的红黏土,膨润土和黏土质量均符合《水利水电工程混凝土防渗墙施工技术规范》(SL174-2014)要求;外加剂选用引气减水剂,减水率25%。

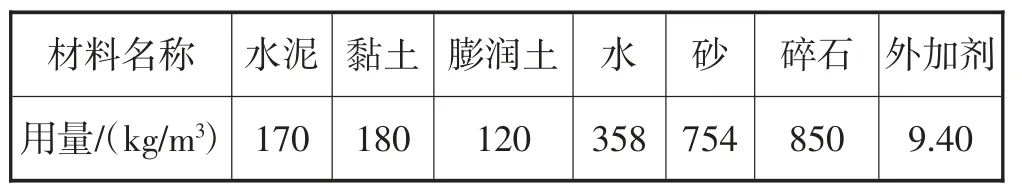

2)塑性混凝土配合比经过塑性混凝土配合比的试配,成果见表1。

表1 塑性混凝土配合比

3)防渗墙施工工艺流程:施工放线→导墙施工→施工平台施工→泥浆池布设→冲击钻机轨道铺设→冲击钻机安装就位→钻孔成槽→终孔验收→清孔验收→导管下设,拌合站准备→塑性混凝土浇筑。

3.2 导墙及施工平台

施工导墙为背向双倒“L”型C25 钢筋混凝土结构,底宽1.5 m,高1.2 m,厚0.45 m,槽口宽0.9 m。导墙下游侧布设排浆沟和沉淀池,上游侧为钻机移动平台,场地碾压密实后铺设20 cm 厚的碎石垫层,垫层上铺上方木和轻轨。

3.3 钻孔成槽

槽孔建造方法采用钻劈法,凿孔设备选用2 台CZ-20 钢丝绳冲击钻机,圆形钻头。槽段划分为一、二期槽孔,槽孔长度根据设计不同墙顶高程和墙深并结合施工实际,长度为5.6~8.8 m 不等,槽孔的主孔和副孔长度均为0.8 m。施工时2 台钻机同时钻凿1 个槽孔,先主孔后副孔,最后劈打小墙。施工中要求:槽孔保持平整垂直,孔位偏差不大于5 cm,孔斜率不大于0.4%,槽孔中任意高程水平断面上不得有梅花孔、探头石和波浪形小墙等,槽孔进入黏土层不小于2 m。

3.4 泥浆护壁

根据本工程地质情况,护壁泥浆主要采用的是黏土泥浆护壁。造孔中孔内泥浆面保持在导墙顶面以下30 cm,固壁泥浆在槽孔内制浆,黏土选用坝体左侧筑坝土场开挖的红黏土,个别槽孔填加一定的膨润土保证固壁效果。泥浆比重控制在1.1~1.2 g/cm3,在造孔过程中,对有泥浆漏失的地层采取了预防措施,发现泥浆漏失及时堵漏和补浆。在导墙下游侧设计沉淀池,及时排除弃渣。

3.5 终孔验收

施工每完成1 个槽孔,均由监理工程师组织,建设单位代表、设计代表、施工单位质检员共同对完成的槽孔进行联合验收,对孔位、槽孔长度、宽度、深度、孔斜率等各项质量指标逐一检查记录。

3.6 清孔验收

清孔换浆采用捞砂筒捞渣法。具体做法:两台钻机从槽孔一端和中部共同开始捞取沉渣,把槽中的大颗粒岩屑、泥块及黏稠的泥浆捞出,每次钻机移动不超过80 cm,如此重复至少两遍捞取,直到孔底沉渣和孔内泥浆指标达到规范和设计要求为止。清孔验收由建设单位组织,监理工程师、设计代表、施工单位质检员共同对清孔完成的槽孔进行检查,槽孔底部沉渣厚度,泥浆密度,稠度,含砂量等各项质量指标逐一检查记录,所有质量指标达到合格要求后联合签证。该水库设计要求槽底沉渣厚度不大于10 cm,泥浆密度不大于1.3 g/cm3,含砂量不大于4%。

3.7 塑性混凝土浇筑

3.7.1 塑性混凝土拌制

塑性混凝土拌制使用一台JS500 型强制式搅拌机,各种材料用量严格按施工配合比进行。袋装水泥由人工加入,砂、碎石、水由电子计量加入,膨润土和黏土采用湿掺法(浇筑混凝土前24 h 水闷土),运输采用2 台50 装载机运输。混凝土拌合物的入孔坍落度控制在180~220 mm,扩散度控制在340~400 mm。

3.7.2 塑性混凝土浇筑

槽孔清孔换浆结束并经验收合格后,即可开始进行混凝土浇筑,混凝土浇筑采用水下直升导管法。根据槽孔长度配置2~3 套导管,导管入口设置漏斗以方便装载机倒料。导管直径250 mm,采用丝口连接,长度以3 m 为主,并有一定数量的2 m 和1.5 m 长度的导管,通过合理配置导管,使其底口至孔底的距离保持在20 cm 左右。导管安装用冲击钻辅助下设。混凝土开浇后,每30 min 左右测量一次混凝土面深度,发现混凝土面高差大于50 cm 时要及时采取措施进行调整,以防止混凝土产生横向流动。同时控制导管埋入混凝土面深度不小于2 m 且不大于6 m。槽孔口设置盖板,以防混凝土和其他杂物落入槽孔中,影响成槽质量,同时可以保证施工作业人员安全。浇筑过程中要不定时抽查混凝土的和易性,不合格的混凝土禁止浇入槽孔中,同时导管要多上下提动,以利于控制混凝土面不至高差过大,终浇时混凝土面要高于设计混凝土墙0.5 m。

3.8 墙段连接

该水库工程塑性混凝土防渗墙墙段连接采用钻凿法套打一钻的连接形式,一期槽孔混凝土终凝后方可钻凿二期槽孔,施工时尽量减小接头套接孔位中心的偏差,确保墙体的连接质量。坝肩、坝基、坝坡段连接采用先期完成墙段用RTK 坐标定位,后期搭接1 m造孔的办法确保搭接处墙段连接质量。

3.9 施工特殊情况处理

由于工程地质情况不同和施工中的不确定性,塑性混凝土施工中出现了几次特殊情况,采取的处理方法如下。

1)桩号0+255~0+262.2 槽孔在钻凿中槽孔严重漏浆,槽孔塌陷,导墙下地层严重变形塌陷呈3 m 直径坑,导墙严重变形。处理方法是拆除施工平台及导墙,回填槽孔,重新浇筑导墙和砌筑施工平台。

2)桩号0+040~0+048.8 槽孔在钻凿过程中,地层漏浆,导墙下地层变形、塌陷,但导墙变形不大。处理方法采用了向槽孔中灌入塑性混凝土、终凝后重新钻凿的措施,且再次钻凿时加大泥浆浓度,并在黏土泥浆中掺加膨润土。

3)桩号0+055.2~0+062.4 槽孔在凿孔过程中,钻凿至704 m 高程时,泥浆通过倾斜向上游侧的砂砾层漏出。处理方法采用了在上游侧用加长臂挖掘机挖一10 m 长的截渗槽,槽中灌入C20 普通混凝土,待混凝土终凝后形成一个小的防渗墙。随后往槽孔中加注泥浆继续钻凿。

4)一、二期槽孔套接接头达不到设计要求的最小厚度时的处理方法。采用在最小断面处加打一钻,钻头直径80 cm,孔口用直径2 m,高1.5 m 的钢筒护口。成孔后浇筑塑性混凝土。

4 质量检查(测)与质量评定

4.1 塑性混凝土拌和物质量检验

该水库工程塑性混凝土防渗墙工程共制作抗压强度试件48 组,渗透系数试件16 组,弹性模量试件5组。检验结果:最小抗压强度为2.6 MPa,最大抗压强度为5.9 MPa,平均值3.6 MPa,标准差0.72 MPa,离差系数0.2,强度保证率95.3%;渗透系数最大值4.8×10-7cm/s,最小值6.1×10-8cm/s;弹性模量最大值1 910 MPa,最小值1 820 MPa。

4.2 墙体质量检查(测)

1)渗透系数检测

成墙28 d 以后对墙体进行了钻孔注水试验,通过对4 个墙段的注水试验,测得渗透系数为4.45×10-7cm/s,1.4×10-7cm/s,2.1×10-7cm/s,2.4×10-7cm/s,均符合设计要求。

2)墙体连续性检测

对墙体连续性用高密度电法进行了检测,对检测结果反馈的1 处墙体不连续(桩号0+192)信息进行开挖复查,发现该处段墙体不连续,一、二期槽孔不连接,对该处进行了补桩处理。

结合坝基防渗墙体截水槽开挖对成墙的质量检查时发现1 处(桩号0+155)一、二期槽孔成墙连接厚度15~35 cm,对该连接处采用了补孔处理。

4.3 质量评定

该水库工程塑性混凝土防渗墙共划分为49 个重要隐蔽单元工程,施工中参建单位共同对每个槽孔终孔清孔进行联合验收,监理单位对塑性混凝土的浇筑进行了旁站,对混凝土试件取样和检测进行了全程跟踪。工程质量评定严格按《水利水电工程施工质量检验与评定规程》(SL176-2007)进行了评定。经建设单位、监理单位、勘察设计单位、施工单位共同认定,单元工程质量全部合格。

5 结语

通过该水库工程塑性混凝土防渗墙施工的实践,进一步掌握了塑性混凝土防渗墙在不同地层状态下的成槽、浇筑以及特殊情况处理的办法,积累了一定的施工经验。同时也用多种检测方法结合对成墙质量进行检测,对出现的质量问题进行了处理,也积累了经验。下一步水库蓄水后再进一步对设计和施工质量进行验证。