我国煤系针状焦技术发展现状分析

程俊霞,赵雪飞,朱亚明,赖士全,高丽娟

(辽宁科技大学 化工学院,辽宁 鞍山 114051)

0 引 言

针状焦按照原料来源不同可分为煤系针状焦和油系针状焦,煤系针状焦的原料是高温煤焦油沥青,油系针状焦的原料是热裂化渣油和催化裂化澄清油等石油加工厂重质馏分油[1-3]。我国能源架构是典型的“富煤少油”型,在“双碳”目标背景下,将高温煤焦油沥青等炼焦副产品充分资源化利用一方面有利于延长煤化工产业链,另一方面可以促进煤焦油下游化工产品向精细化、高附加值方向发展,是助力“双碳”目标实现的有效途径[4-8]。煤系针状焦是高温煤焦油沥青进行深加工时获得的一种高附加值产品,具有优异的导电性、低热膨胀系数、高机械强度、低灰低硫、易石墨化等特性,是高性能炭材料制备领域中不可或缺的优质原料[9-11]。

煤系针状焦的发展最早可追溯到20世纪70年代,其生产技术一直掌握在少数发达国家手里。近年来,我国煤系针状焦技术取得了飞速发展,打破了煤系针状焦一直以来依赖进口的局面,生产规模不断扩大,产品质量不断提升。2015年,我国出台了煤系针状焦标准,为针状焦品质的分级奠定了基础。尽管如此,国内高品质煤系针状焦产品短缺问题依然突出,如高功率或超高功率石墨电极的“接头焦”几乎均采用高品质油系针状焦;部分特炭材料的原料往往选择油系针状焦。笔者主要从煤系针状焦企业采用的生产工艺技术方面剖析目前针状焦工业的发展现状,针对行业内存在的共性问题进行探讨和分析,以期助力国产煤系针状焦产品在高端定位、多元化应用方面不断优化升级。

1 我国煤系针状焦的发展历史

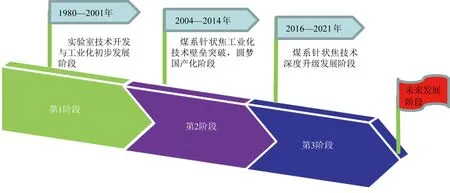

20世纪60年代初,美国最先实现了油系针状焦的工业化生产,但是在20世纪70—80年代,全世界经历了2次大规模的石油危机,在一定程度上限制了油系针状焦的发展。截至20世纪70年代末期,德国、日本等国家以煤焦油沥青为原料,采用不同于油系针状焦生产工艺的方法实现了煤系针状焦的工业化生产。由于发达国家对针状焦生产技术封锁,我国煤系针状焦技术从研发到工业化生产发展经历了一个跌宕起伏的历程,主要为3个阶段,如图1所示。

图1 我国煤系针状焦的发展过程Fig.1 Development process of coal-based needle coke in China

第1阶段,我国针状焦的研发和生产起步较晚,在20世纪80年代初,针状焦的制备技术研究被列为国家“65科技攻关计划”。煤系针状焦制备技术研究发源于辽宁鞍山,由鞍山热能研究院开发了溶剂萃取沉降的原料预处理工艺,与此同时鞍山钢铁学院和鞍山焦耐院联合开发了闪蒸热缩聚的原料预处理工艺[12]。1994年6月,鞍山沿海化工公司建成了产能2万t/a的煤系针状焦工业装置,开创了我国煤系针状焦生产的先河,为我国煤系针状焦的大规模生产奠定了基础,积累了宝贵经验。

第2阶段,自2001年鞍山沿海化工煤系针状焦生产装置关停后,煤系针状焦的工业化生产沉寂了一段时间。2006年7月山西宏特煤化工有限公司

采用闪蒸热缩聚原料预处理、延迟焦化、回转窑煅烧工艺,建设了一套5万t/a煤系针状焦生产装置并于2007年7月实现批量生产。但是闪蒸热缩聚预处理工艺在操作稳定性、长周期运行以及精制沥青的热化学活性等方面存在着一定缺陷,后续改为溶剂萃取沉降预处理工艺。2006年,鞍山热能研究院与辽宁科技大学合作开展了煤系针状焦用原料沥青的溶剂萃取沉降分离及精制沥青的热转化基础试验研究,获得了实验室制备煤系针状焦的优化工艺条件,在鞍山建设了100 kg/h进料的煤系针状焦工业试验装置,为规模化生产的工艺包设计提供了完整的技术参数。2009年9月在鞍山投产了一条4万t/a煤系针状焦生产线,生产出与日本进口针状焦相同质量的产品,至此,我国煤系针状焦真正实现了国产化,打破煤系针状焦一直以来依赖进口的局面。随着国内煤系针状焦规模化生产的实现,生产技术不断优化,产品质量不断提升,竞争力日趋提高,国外技术开始涌入国内市场。2013年6月,拥有世界上最大的煤系针状焦产能的日本新日铁公司在国内成立了喜科墨(江苏)针状焦科技有限公司,在江苏省徐州市建立了一条6万t/a煤系针状焦生产线。

第3阶段,国产化后的煤系针状焦经过几年的市场考验后,质量不断提高,但是与国外的优质焦炭相比仍具有一定差距。同时,受国外技术排挤和国际整体经济形势的影响,进口煤系针状焦价格不断下滑,导致国内的煤系针状焦生产企业开工率低,整体产能释放不理想。在建和待建项目呈现观望态度。煤系针状焦工业生产在2014—2016年进入了寒冬期。然而,在此期间,我国煤系针状焦的技术研发、生产技改并未停止。2016年末,国际经济形势逐渐明朗,国内供给侧结构性改革政策的出台,使得电炉炼钢产能不断提升,对石墨电极需求量剧增,继而带动了针状焦行业的发展。与此同时,随着新能源领域的快速发展,市场对锂离子电池碳负极材料需求的增加,为针状焦的应用提供了一条崭新的途径,煤系针状焦的工业化生产蓬勃开展。已建的煤系针状焦生产线满负荷生产,待建项目纷纷上马。国内煤系针状焦主要生产企业产能见表1。

表1 国内煤系针状焦主要生产企业

续表

2 煤系针状焦生产技术发展现状

目前国内煤系针状焦的生产过程主要由3个工序组成(原料预处理、延迟焦化和煅烧),各工序技术水平代表了国内该行业的发展现状。

2.1 原料预处理工艺

据报道[13-15],可用于煤系针状焦生产的原料种类繁多,但是目前实现工业化生产的原料主要是高温煤焦油直馏或回配软沥青[16]。该沥青并不能直接用于针状焦的生产,需要对其进行预处理,以满足高品质焦炭对原料的要求。工业生产中,预处理的主要目的是脱除原料沥青中的喹啉不溶物(QI),这是因为QI含量直接影响针状焦的微观结构和宏观质量。常见的原料预处理方法有溶剂萃取法[17-18]、离心法[19]、闪蒸缩聚法[20-21]、改质法等[22-23],国内煤系针状焦生产企业主要采用溶剂萃取处理法,具体工艺如图2所示。

溶剂萃取法的核心技术是采用合适的溶剂沉降分离轻重相的油品,萃取剂主要是由脂肪烃溶剂和芳香烃溶剂按照一定比例组成的混合物。图2(a)中双槽式两级萃取沉降分离精制工艺技术采用的萃取溶剂是航空煤油和脱酚酚油,经过不断技术改进和发展,目前采用该技术的生产企业萃取溶剂有航空煤油和洗油,或航空煤油和焦化轻油。该技术的特点是采用两级沉降槽,逐级沉降;同时该法采用蒽油回配一级沉降槽,可以增加重相油的流动性,防止一级沉降槽底部堵塞;回配的蒽油经过重相塔侧线采出后循环利用。图2(b)单槽萃取沉降分离精制工艺中萃取剂是航空煤油和洗油,是我国自主研发的一种经典溶剂萃取法,在一个沉降槽内完成了轻重相油品的分离;该法具有投资少、工艺简单、操作方便的优点,因此采用该法进行预处理的企业相对较多;有企业尝试将焦化重油替代洗油与航空煤油混合作为萃取剂,但萃取效果并不理想,工艺难以顺行。尽管图2(c)溶剂自动调配快速萃取沉降分离精制工艺采用的萃取剂以及沉降槽的数量与图2(b)工艺一致,但是该法实现了溶剂的自动调配,轻重相分离后,经过轻重相塔的蒸馏可得到的产品除目标产物精制沥青,还可获得炭黑油和高软化点的重相沥青;该工艺副产品的附加值较高,与前2种预处理工艺有明显区别。

总体来说,3种溶剂萃取沉降工艺原理相似而又各具特色。与其他预处理方法相比,溶剂萃取沉降工艺收率高,可达77%~78%,QI脱除彻底,但操作上受原料稳定性影响较大。各生产企业根据自身原料沥青的性质适当调整工艺参数,如脂芳比、溶剂比和沉降时间等,可以获得QI含量较低的精制软沥青。目前国内生产企业在原料沥青QI脱除方面的技术与方法已经逐渐成熟。

2.2 延迟焦化工艺

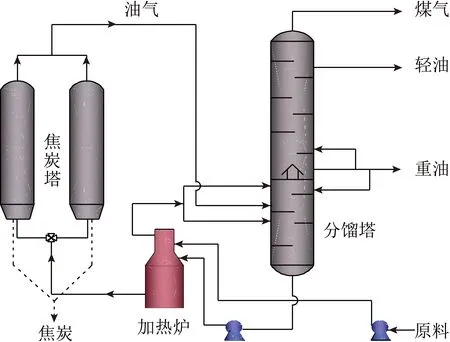

延迟焦化是重质油在加热炉炉管内迅速升温至高温裂解温度,然后进入焦炭塔,将焦化反应“延迟”到焦炭塔内进行的工艺过程[25]。在相当长的时间内是我国石油行业重质油加工的主要方法。20世纪50年代后期,美国率先利用延迟焦化工艺生产出了油系针状焦。在延迟焦化阶段,沥青完成了向焦炭转化的整个过程(图3)。其中,沥青热解炭化形成针状焦的过程,如图4所示。延迟焦化工艺参数的调控对针状焦的质量起重要作用。

图3 延迟焦化工艺[26]Fig.3 Process of delayed coking[26]

图4 煤沥青热解形成针状焦的示意[26]Fig.4 Carbonization scheme of coal tar pitch into a needle coke[26]

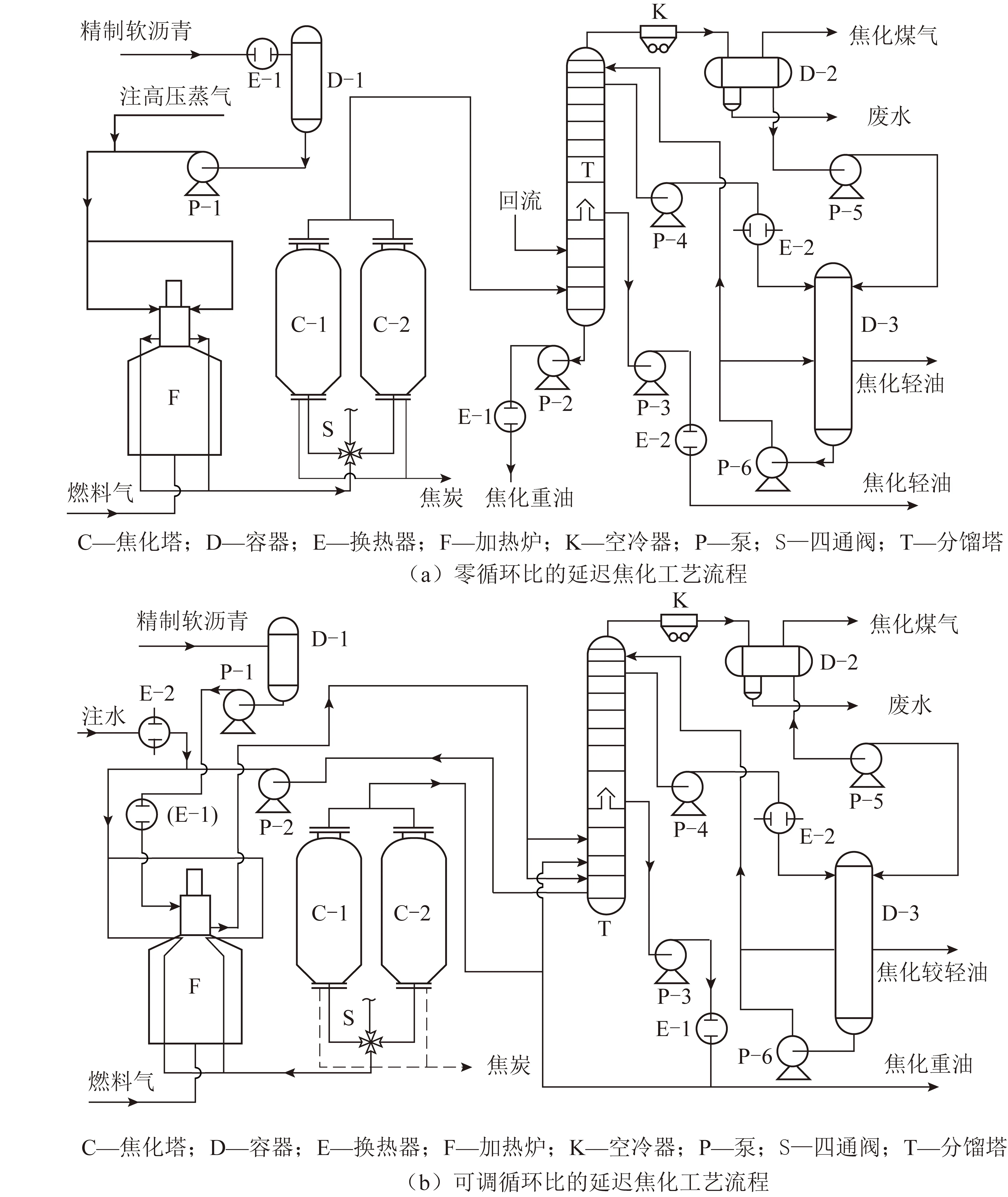

煤系针状焦生产采用的延迟焦化工艺流程主要有2种形式,如图5所示。多数企业采用的是可调循环比的延迟焦化工艺流程。循环比是指进入加热炉辐射段的焦化混合油中自产的重质油分(简称重油)与精制软沥青的比值。2种工艺的根本差异在于零循环比的延迟焦化过程进入焦炭塔的原料是精制软沥青,而可调循环比的延迟焦化过程进入焦炭塔的原料是精制软沥青和重油的混合物(通称为“混合油”[27])。尽管行业内认为重油在延迟焦化系统内仅起到“循环”作用,但是从2种工艺获得的延迟焦(生焦)的收率数据分析可知,零循环比工艺的生焦收率普遍低于可调循环比工艺的生焦收率,这是因为部分重油在焦炭塔内参与了“结焦”反应,实验室结果也同样证明了该结论[28]。

图5 延迟焦化工艺流程Fig.5 Delayed coking process

随着混合油在焦炭塔内反应程度的不同,裂解产生的重组分组成并不完全一致,从而影响混合油的性质。生产过程中尽管在同一个生焦周期内通过不断调整循环比来维持混合油密度等宏观性质的稳定[29],但是实际上同一生焦周期内,不同进料时间的混合油在结构组成、黏流特性、热力学性质和动力学性质方面[30-31]都存在明显差异。因此,在同一个生焦周期内,不同进料时间的混合油生成焦炭的质量不均匀[32]。工业生产中,很多企业在水力除焦过程中,根据焦炭在焦炭塔内的位置,进行上、中、下3个部位的分级处理,获得不同质量等级的生焦。除此之外,混合油中的重油参与结焦反应后,得到生焦真密度略低于零循环比工艺生产的生焦真密度。

采用2种不同工艺进行针状焦的工业化生产时,零循环比工艺的操作方式是恒温、变压、短生焦周期,而可调循环比工艺操作方式是变温、变压、变循环比、长生焦周期。此外,2种工艺在进料结束后的处理略有不同,通常零循环比的工艺进料结束后没有吹油气的过程,而可调循环比的工艺大多存在吹油气环节。尽管国内针状焦延迟焦化的主流工艺为可调循环比的工艺,但是各企业根据自身精制沥青的性质,在工艺参数初始进料温度、压力、低温恒温时间、升温速率、进料终温等方面各具特色。

2.3 煅烧工艺

将炭质原料在高温下进行热处理,除去所含挥发分,并相应地提高原料理化性能的生产工序称为煅烧。针状焦生焦煅烧的主要目的是:排出生焦中的水分和挥发分,增加焦炭的真密度,提高机械强度、导电性能、化学稳定性和抗氧化性能。煅烧的升温速率、终温等操作条件对针状焦体积的收缩、热应力等方面产生很大影响,最终经过煅烧后针状焦的宏观性质如真密度、电阻率以及强度等发生了不可逆的变化[33-35]。针状焦生产企业常用煅烧设备是回转窑,如图6(a)所示,部分企业在应急状态下也有采用罐式炉煅烧(图6(b))。

图6 煅烧工艺Fig.6 Calcination process

回转窑煅烧过程中,各企业控制的主要工艺参数是3个温度带的温度。与罐式炉相比,回转窑的煅烧收率偏低,仅维持在72%左右(国内),其根本原因在于针状焦生焦中挥发分含量低,达到较高的煅烧温度时,针状焦的炭质烧损大。采用回转窑煅烧时,影响针状焦煅烧工段长周期运行的主要因素为2方面:① 由于窑内耐火材料性能及浇筑施工质量;② 操作不当引起的窑头“返火”,损坏炉门[36],这也是我国早期煤系针状焦企业煅烧生产过程频繁暂停的主要原因。

目前行业内普遍认为,回转窑煅烧的第2个缺点是在一定程度上破坏了针状焦的粒度。因此,近年来,罐式炉煅烧重新研究,在不破坏粒度的前提下,开发了增加颗粒强度及振实密度的罐式炉煅烧针状焦的新工艺[37]。

3 我国煤系针状焦未来发展方向

近年来,受市场影响,煤系针状焦产能剧增。除高功率和超高功率石墨电极方面对针状焦的需求持续增加,锂离子电池碳负极材料对针状焦的需求态势明显增加。大部分企业缺乏基础研发工作,针状焦的生产质量并不理想,且各企业间产品同质化现象严重。为了彻底改善这一现状,提升国内煤系针状焦技术和产品质量的竞争力,未来我国煤系针状焦行业可以从2个方面入手。

3.1 生产过程中基础研究的重要性

与国外优质的煤系针状焦相比,我国煤系针状焦质量依然存在一定差距。这与我国煤系针状焦生产过程中不重视基础研究有一定关系。生产过程中,各工段的评价指标单一,忽视了其他基础指标对产品质量的影响,缺乏全面性。如原料预处理工序的主要目的是去除QI和调控精制软沥青的分子量分布[38]。但在生产过程中,各企业主要采用精制沥青中QI含量判断预处理效果,忽略了沥青分子结构和分子量的分布调控。从原料角度考虑,优化精制软沥青的分子量分布是获取优质针状焦产品的必要条件。实际研究表明:精制软沥青的平均分子结构为线性的2~4环缩合芳烃[39],分子结构中芳香指数fa和β树脂值分别在0.95~0.98和13%~16%被认为是优良的原料[40-41]。因此,预处理过程中,一些重要的操作参数如脂芳比、溶剂比、沉降时间等对沥青分子量分布调控影响的基础研究有待进一步深入。辽宁科技大学开发了一种可调控沥青分子量分布的新的预处理技术[42],在去除沥青中QI的同时,注重调控分子量的分布,有利于提升精制沥青的品质,为优质针状焦的生产提供原料保证。在煅烧工段,评价针状焦煅烧程度主要以真密度为指标。虽然真密度是评价针状焦的一个重要指标,但是仅采用真密度这一指标来控制针状焦的煅烧过程参数具有一定的片面性。实际上煅烧过程是生焦内部分子结构重排的过程,最终将生焦的平面二维结构转化为煅后焦的三维类石墨微晶结构。因此针状焦的一切宏观性质是其微观结构的具体表现,朱亚明等[43]在分析国内外几种煤系针状焦的微晶结构时发现了这一现象。随着煅烧温度的升高,针状焦中碳晶体尺寸La、Lc及堆垛层逐渐增加,每层平均碳原子数n增多,趋于规整的石墨微晶含量Ig逐渐升高;相同煅烧温度下,升温速率越快,晶格尺寸越小,堆垛层数及每层平均碳原子数越少;升温速率越慢,越有利于针状焦中石墨微晶的发育[44]。因此,重视煅烧过程中焦炭内部微晶结构的演变比关注真密度的变化更具实际意义。

3.2 煤系针状焦延迟焦化新工艺开发

延迟焦化工段,沥青完成了向生焦转化的过程。成焦后的碳微晶结构排列是决定针状焦微观结构和宏观性能的主要因素[45]。因此,延迟焦化工序是煤系针状焦生产过程中最重要的工段。目前各生产企业多采用可调循环比的延迟焦化工艺。受该工艺自身的特点影响:焦炭塔内物料生成中间相过程和固化拉焦2个阶段均受同一台管式炉和同一个分馏塔控制,从而导致了整个系统的物料平衡和热量平衡波动较大,难以实现稳定生产,造成针状焦质量波动较大。若从根本上解决这一问题,则要不断开发适于生产煤系针状焦的延迟焦化新工艺。为有效阻止高温油气携带的焦粉进入分馏塔内,防止混合油中QI的污染,同时有利于调控重油的性质,确保混合油质量的稳定,在焦炭塔的大油气线上增加一座分离塔[46],如图7所示。

图7 煤系针状焦生产中混合油质量的调控方法Fig.7 Control method of mixed oil quality inthe production of coal-based needle coke

为进一步提升煤系针状焦的质量,研发出的煤系针状焦生产二代焦化技术(两炉三塔技术):“一种基于延迟焦化工艺制备针状焦的装置及方法”[47](图8),可以从根本上解决目前煤系针状焦生产工艺上的缺陷,有利于完善煤系针状焦的生产技术。

图8 二代延迟焦化工艺Fig.8 Second-generation delayed coking process

此外,同时含有热缩聚塔和焦化塔的多塔延迟焦化工艺[48]等新工艺方法也不断涌现。

4 结 语

未来我国煤系针状焦技术发展的核心及特点是:① 操作简单,人为干预少,工艺参数控制精度高;② 采用2段焦化技术实现长周期运行,开工率高;③ 注重环保、副产品附加值高。在此基础上实现“品质高端化”和“应用差异化”。品质高端化则是通过不断加强基础研究,从原料调控和工艺优化2方面出发,持续提升焦炭质量,不仅包括焦炭的宏观性能改善,更要重视焦炭微观结构的发育。应用差异化则是根据下游客户不同需求,有针对性地改善或优化指标,使其满足相应要求。对于石墨电极行业用焦,注重煅烧后针状焦的真密度、热膨胀系数(CTE)和合理的粒度分布。对于锂离子电池负极材料用焦,应重视生焦的真密度和片状显微组分含量。通过以上措施,实现煤系针状焦行业的有序发展。