贯流式水轮发电机组主轴系统结构分析

肖绍文

(福建水利电力职业技术学院, 福建 永安 366000)

随着我国水电事业迅速发展,灯泡贯流式机组的设计、制造、运行等各方面经验也逐渐成熟。下面结合福建省建瓯市北津水电站灯泡贯流机组的主轴结构情况,进行静强度、模态分析与优化设计,确保电站机组安全平稳运行。

1 北津水电站灯泡贯流式水轮机结构简介

福建省建瓯市北津水电站装机总容量为50 MW,采用灯泡贯流式机组,其中发电机型号为SFWG25-60/5940,水轮机型号为GZ(B14)-WP-560。整个机组轴承安装方式采用双支点[1]双悬臂结构。双支点为水轮机导轴承和发电机组合轴承,主轴采用卧式[2-3]安装方式,材料为20SiMn,为减重中间采用空心结构[4],其余两端安装法兰。

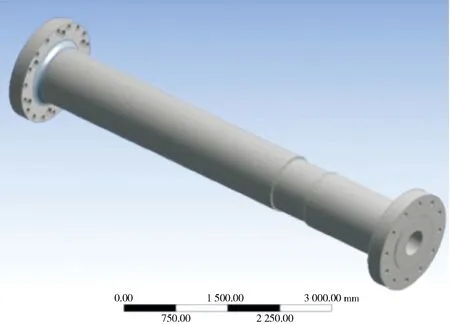

2 主轴的 ANSYS Workbench 几何建模

ANSYS Workbench[5]在CAE软件里应用广泛,包含几何建模、网格划分、线性静力结构分析、优化设计等模块。几何建模主要是由DesignModeler(DM)模块完成。主轴在实际情况中受力、边界属性等复杂,因此,在建模过程中需要进行相应的假设,假设主轴是物理属性与边界属性一致均匀的线性系统,且考虑主轴自身的复杂性,将对模型进行简化。忽略法兰上的较小螺纹孔,简化主轴上的退刀槽,小圆角等细小结构。利用简化模型时要确保主轴的重心位置不变,转子与转轮的重量不变。通过DM模块进行建模,简化前主轴模型如图1a所示,简化后主轴模型如图1b所示,主轴装配模型如图1c所示。

a

3 主轴的静力强度分析与模态分析

根据主轴的实际情况,采用ANSYS Workbench对主轴进行网格划分,后处理等,形成不同工况下的主轴应力分析与模态分析。

3.1 主轴的网格划分、约束与载荷

北津电站灯泡贯流式水轮机组主轴材料选用20SiMn(见表1),采用四面体自由网格方式[6]划分,转轮及叶片,采用扫描方式划分,其中转轮的材料选用Q235钢,转子的材料选用20 SiMn。划分后,网格的节点总数量为1 568 206,网格单元数量为624 656。

表1 主轴的相关性能参数

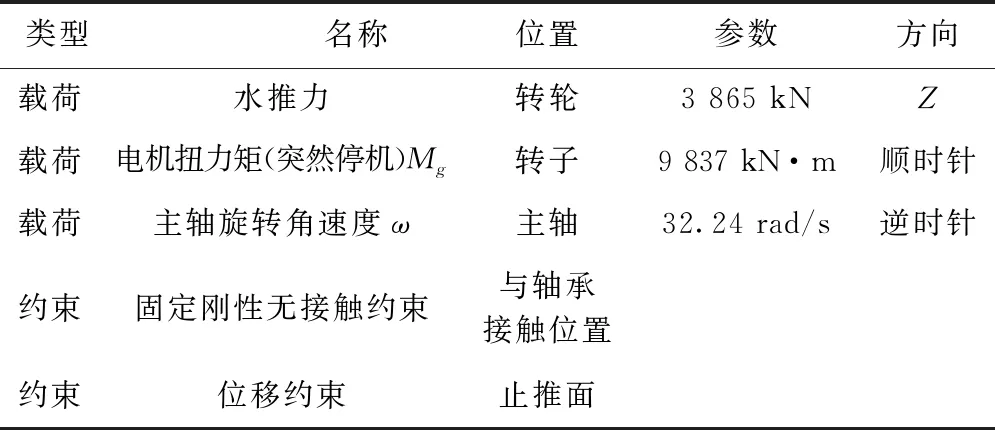

当水轮发电机组正常运行时,机组的主轴会承受来自水轮机转轮、发电机转子以及本身的自重,此外还受到正水推力,与导叶关闭时尾水管水倒流引起的反向水推力[7],以及转轮上液体压力引起的转矩。其中正水推力可以采用公式(1)计算,其中K表示推力力系数[8],D1表示转轮直径(m),Hmax表示机组正常运转时的最大水头(m)。反向水推力是为了保证机组在事故或飞逸状态下能安全停机形成的水推力,计算过程较难,因此,可以采用公式(1)计算的值推导。水轮机组所受的扭力矩[8]可以采用公式(2)进行计算,当机组处于飞逸工况时,由于轴功率为零,所以,整个机组的扭力矩也为0。

(1)

(2)

式中:

M——主轴的扭矩,kN·m;

N——主轴的功率,kW。

(3)

式中:

n——主轴的转速,r/min。

ω——主轴的角速度,rad/s。

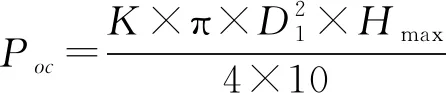

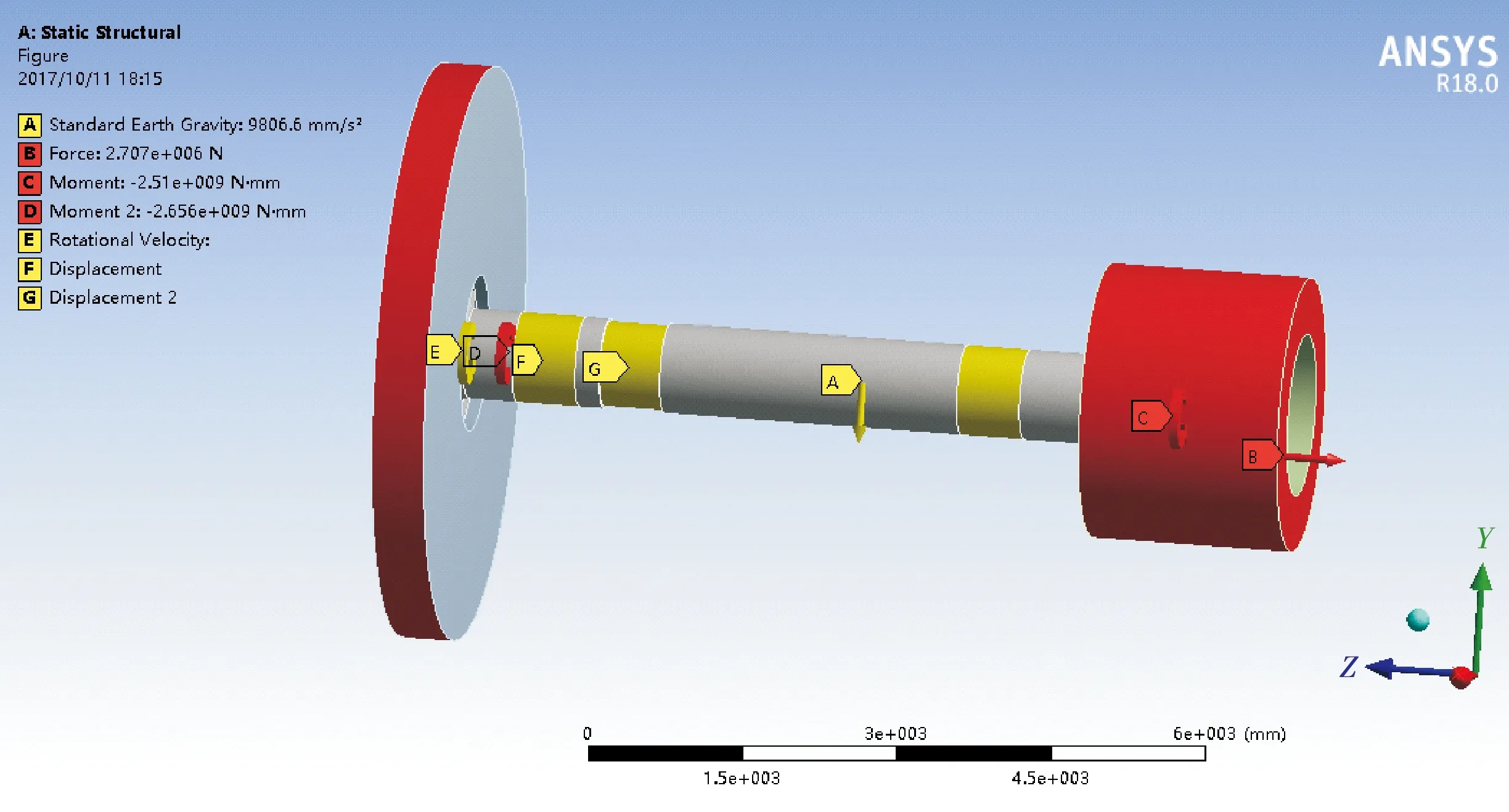

当灯泡式水轮机发电机组在额定工况运行时,水轮机主轴的约束与载荷情况见表2所示,约束与载荷加载后的主轴如图2所示。

表2 额定工况下主轴的约束与载荷情况

图2 额定工况下主轴的约束与载荷示意

当灯泡式水轮机发电机组处于飞逸工况时,水轮机主轴的约束与载荷情况见表3所示,约束与载荷加载后的主轴如图3所示。

表3 飞逸工况下主轴的约束与载荷情况

图3 飞逸工况下主轴的约束与载荷示意

3.2 轴的静力强度分析

静力分析主要研究载荷不随着时间改变的位移情况、应力分布或变形情况等,同时不考虑惯性与阻尼效应影响。在静力分析中主轴所受的拉应力[9]可以由公式(4)表示。主轴的相当应力[7]可采用公式(5)计算。

(4)

式中:

P——总的轴向力,kN;

FZ——轴身断面积,m2。

(5)

主轴受力是否合理可以采用公式(6)进行评价分析。

σmax<[σ]

(6)

式中:

σmax——主轴所受的最大应力;

[σ]——主轴的许用应力。

通过ANSYS 对主轴进行分析,不考虑转子与转轮,分析额定工况与飞逸工况下主轴所受的应力与位移变化。在额定工况下主轴的等效应力示意如图4所示,最大等效应力为67.1 MPa,小于20 SiMn的许用应力255×(1/3)MPa,位于发电机导轴承靠近法兰一侧,结果符合工作应力应不超过材料屈服强度的1/3的规范要求。其中X方向应力为40.3 MPa,位于水轮机侧法兰与轴体过渡处;Y方向应力为43.5 MPa,位于水导轴承与轴体接触处;Z方向应力为42.1 MPa,位于水轮机侧法兰与轴体过渡处。

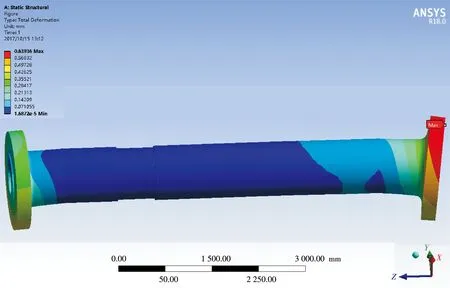

在额定工况下主轴的等效位移图如5所示,主轴最大的等效变形量为0.667 mm。其中X方向位移为0.43 mm,Y方向位移为0.30 mm,Z方向位移为0.08 mm,位置均处于法兰外缘处。根据要求,允许主轴变形量为轴向5 mm,径向2.5 mm,主轴的变形量符合要求。

图5 额定工况下主轴的等效位移示意

飞逸工况下主轴的等效应力图如图6所示,最大等效应力为53.562 MPa,小于20 SiMn的许用应力(1/3)×255 MPa,位于水轮机侧法兰与轴体过渡处,符合规范要求。另外,X方向应力为-31.713 MPa,位于水轮机侧法兰与轴体过渡处;Y方向应力为-40.681 MPa,位于水轮机侧法兰与轴体过渡处;Z方向应力为-52.477 MPa,位于发导轴承靠近发电机侧法兰处。

图6 飞逸工况下主轴的等效应力示意

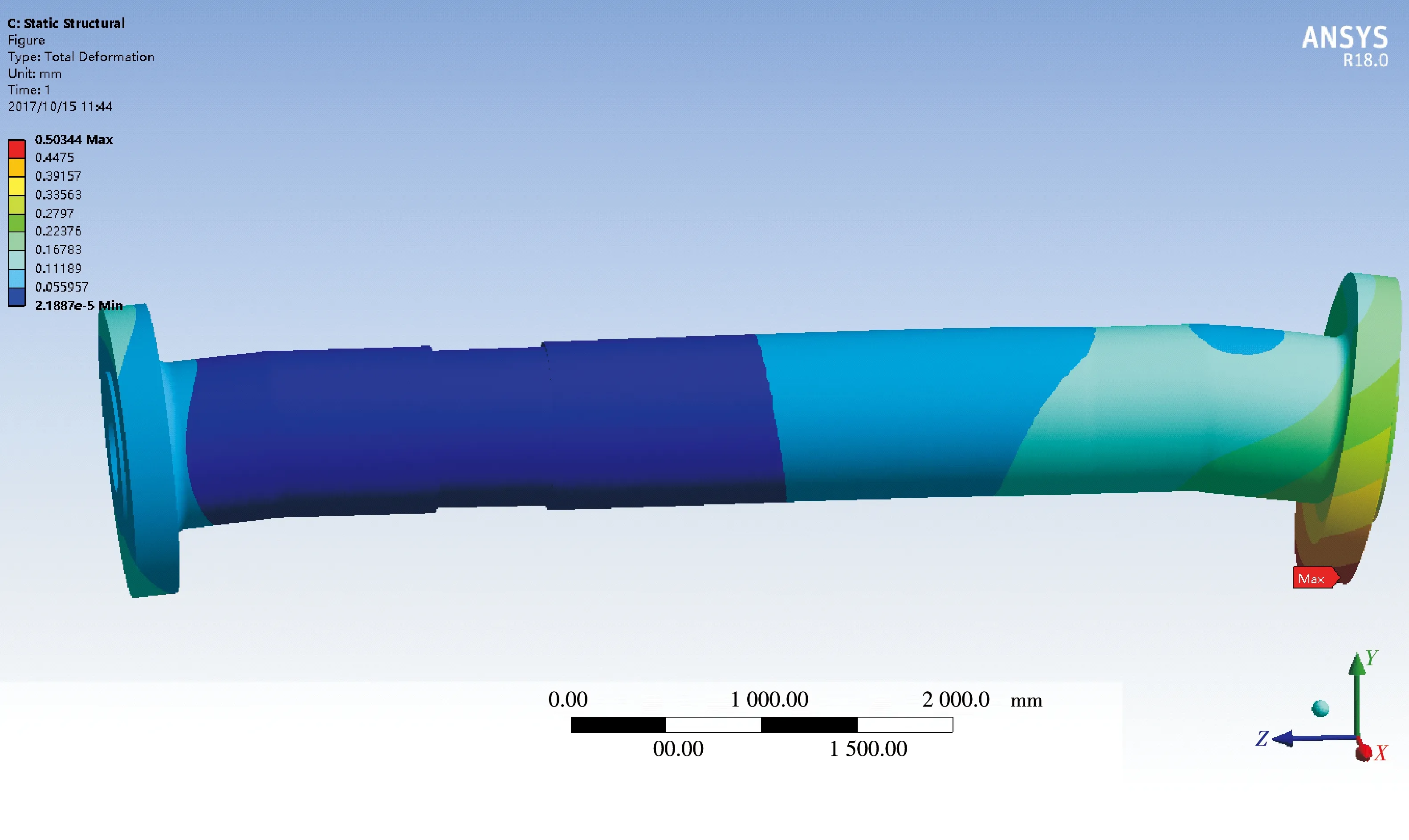

飞逸工况下主轴的等效位移图如图7所示,主轴最大等效位移为0.503 mm。其中X方向位移为0.026 mm,Z方向位移为0.457 mm,位置均处于水轮机侧法兰外缘处;Y方向位移为0.020 mm,位于轴体中部靠水导轴承处。根据要求,允许主轴变形量为轴向5 mm,径向2.5 mm,主轴的变形量符合要求。

图7 飞逸工况下主轴的等效位移示意

3.3 主轴模态分析

利用有限元法进行主轴的模态分析,分析不同阶不同模态下的频率特性,即主轴的固有频率与固有振型。将主轴看成1个由无限多个自由度构成的弹性体,将其离散成有限个单元和节点,采用公式(7)进行建模:

Mx+Cx1+Kx2=f(t)

(7)

式中:M——质量;

C——阻尼系数;

K——刚度系数;

x——位移;

x1——速度;

x2——加速度;

f(t)——激励。

有限元模型固有频率与固有振型的特征方程可用公式(8)表示,公式(8)满足公式(9)运算。

(K-ω2M){φi}=0

(8)

式中:

{φi}——特征向量;

ω——角速度。

(9)

主轴模态有限元分析中主要确定质量矩阵M、刚度矩阵K、特征值、特征向量问题。质量矩阵M与刚度矩阵K,可以采用现有算法计算。特征值的求解有很多种方法,可以采用能充分利用质量矩阵M与刚度矩阵K稀疏状特性的子空间迭代法[10]。此次主要研究的是300 Hz以内的前6阶弹性模态,所以采用子空间迭代法。

模态分析中,机组的额定转速为100 r/min,飞逸转速为308 r/min,临界转速为616 r/min,因此,主轴的转速就在0~616 r/min。另外依据各阶振型的线性叠加原理,低阶振型对主轴影响较大,因此,本文选择300 Hz内的前6阶弹性模态进行分析。分析频率见表4所示。主轴的各阶振型如图8所示(从上到下分别为主轴1~6阶振型)。北津电站的灯泡贯流式水轮发电机组的额定频率为50 Hz,从表4和图8各阶振型示意可知,机组的频率没有与主轴的各阶频率相近,因此,不会发生共振,保证了机组设计的稳定性与可靠性。

表4 主轴固有频率

图8 主轴1~6阶振型示意

4 主轴优化设计

采用响应面法与零阶法对主轴进行优化设计。主要以变量设计,目标函数,施加约束3个步骤[11]进行。首先以主轴的两支点(水导轴承与组合轴承)之间的距离,水导轴承与法兰的距离以及主轴的内径为设计变量,设计变量情况见表5所示。其次确定3个目标函数:一是为了确保机组正常运行时主轴变形量小,选择主轴最大形变变化不大情况,用minδ(x)表示;二是为了确保主轴安全性,选择主轴所受应力不大情况,用mins(x)表示;三是为了减轻主轴的重量,选择主轴的重量变化不大的时候,用ming(x)表示。最后确定约束条件,3个目标函数满足其公式(10)(11)(12)。

表5 主轴优化设计变量

δ(x)≤δ0xli≤xi≤xtii=1,2,…,6

(10)

s(x)≤s0xli≤xi≤xtii=1,2,…,6

(11)

g(x)≤g0xli≤xi≤xtii=1,2,…,6

(12)

确定好3步骤后,采用星点设计法即“CCD”法,在实验基础上确定其主轴应力以及应变的响应模型。构建响应面,即采用编码变换进行响应面的构建。响应面构建好后,通过零阶法分析主轴的应力与应变响应。

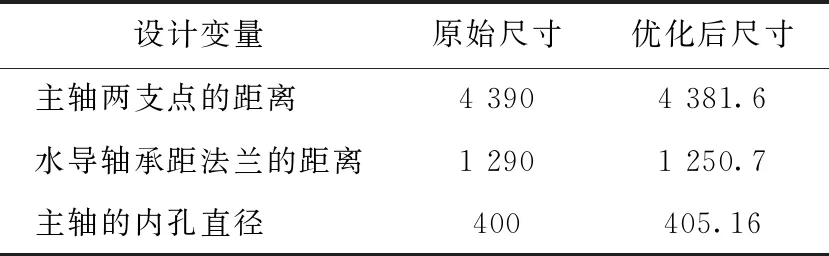

采用零阶法,从主轴多目标优化设计范围中选取最优解,既减小了主轴的等效位移量又保证了主轴的应力下降,同时还减少了主轴的重量。考虑实际加工的方便性,主轴优化前后设计变量的变化见表6所示。

表6 优化设计变量的变化 mm

采用响应面法和零阶法对主轴进行多目标优化后,可使主轴的最大等效位移减小4.1%,最大等效应力减小2.1%,重量减小0.6%。优化效果显著[12]。主轴优化后进行有限元分析,目标函数的变化,分析结果如表7所示。

表7 优化目标函数的变化

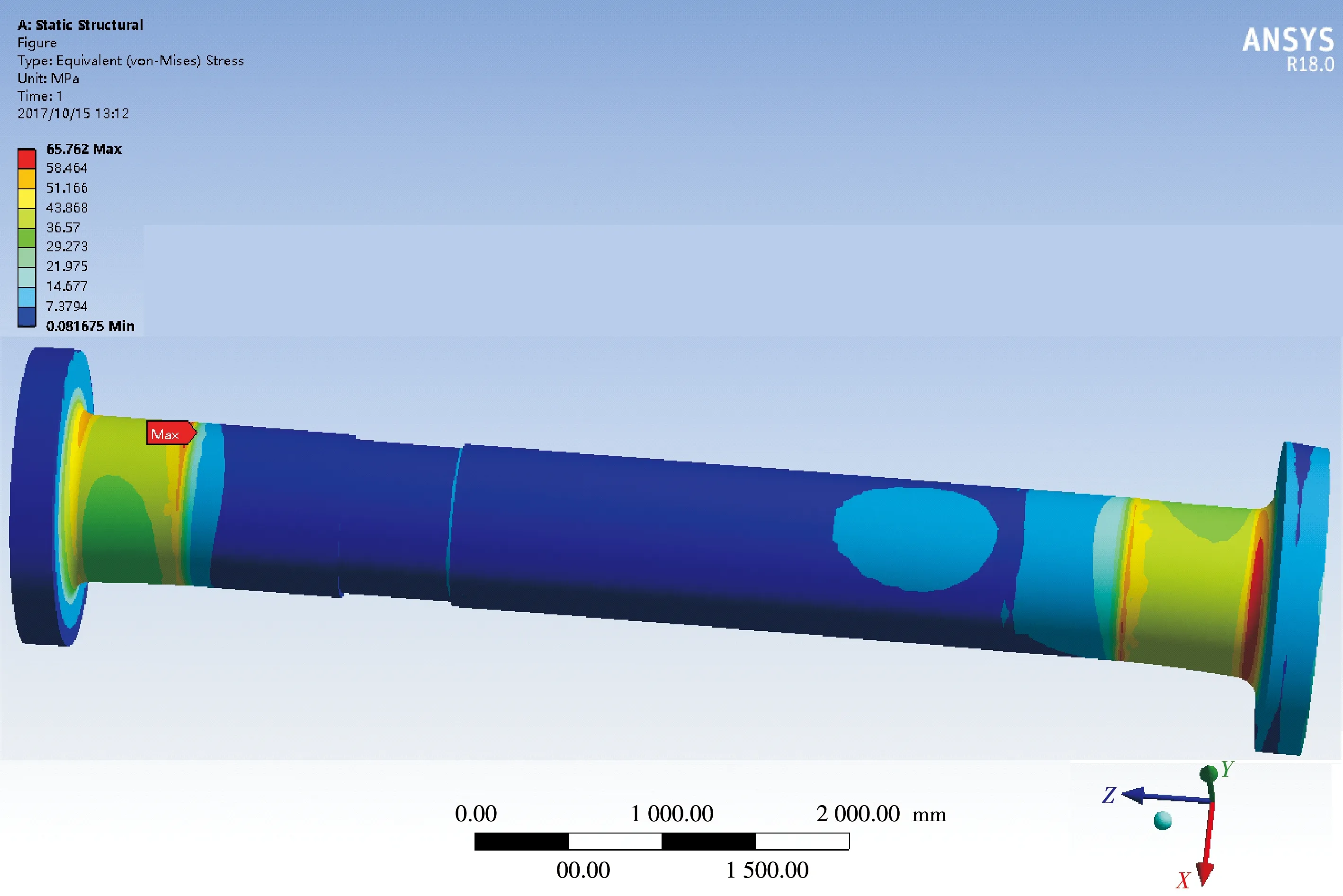

主轴在优化后,最大应力为65.7 MPa,小于20SiMn的许用应力255×(1/3)MPa,位置处于发电机导轴承靠近法兰一侧,符合规范要求。变形量为0.639 36 mm,考虑主轴允许的变化位移,小于优化设计前的变形量,满足设计要求。优化后的应力与位移分布如图9~图10所示。

图9 主轴优化后的应力分布示意

图10 主轴优化后的位移分布示意

5 结语

1) 通过主轴静强度分析,得出额定工况与飞逸工况下的应力分布、变形量、最大等效应力与最大等效变形量均符合国家规范要求。

2) 根据主轴前6阶固有频率,对主轴进行模态分析。由此得出北津电站灯泡贯流式水轮发电机组的50 Hz额定频率没有与主轴的各阶频率相近,因此,不会发生共振,保证了机组设计的稳定性与可靠性。

3) 通过对主轴的优化设计,得出主轴在优化后,最大应力为65.7 MPa,符合国家规范要求。变形量为0.639 36 mm,考虑主轴允许的变化位移,小于优化设计前的变形量,满足设计要求。通过优化算法可得,采用基于响应面模型和零阶法对主轴进行多目标优化后,可使主轴的最大等效位移减小4.1%,最大等效应力减小2.1%,重量减小0.6%,优化效果显著。