利用模拟海砂制备超高性能混凝土的性能研究

孙 坚,苗 壮,吕亚军,席壮民,廖 党,杨龙宾

(1. 中铁二十三局集团轨道交通佛山工程有限公司广州分公司,广州 510000;2. 河南工业大学,郑州 450001;3. 华北水利水电大学,郑州 450000)

随着我国经济快速发展,建筑规模不断扩大,建筑用砂短缺的矛盾日益突出。河砂作为建筑用砂的主要来源,正面临着严重过度开采问题。日趋枯竭的河砂资源,不仅造成河道变更、水土流失等恶劣的环境问题,并导致河砂市场价格节节攀升,建筑成本显著增加,经济发展与环境保护的矛盾激化。快速寻找河砂资源的替代品,缓解建筑市场供需矛盾是目前亟须解决的重要课题。

我国有着长达18 000 km的海岸线,拥有丰富的海岛资源,海砂储量为1.6万亿t[1-2]。相比于河砂,海砂储量丰富、取材便捷,可有效解决河砂开采难度高、环境污染等问题。但海砂中氯盐成分会腐蚀混凝土中的钢筋,同时也存在淡化成本高的问题,这些都限制了海砂在建筑工程中的应用。安全经济地利用资源丰富的未淡化海砂制备混凝土,满足我国基础设施建设的要求,是建筑领域迫切解决的问题。

超高性能混凝土(Ultra-high performance concrete,UHPC)具有优异的力学性能(抗压强度>120 MPa)、致密的孔隙结构和极低的离子渗透性,可以有效隔绝外部空气、水分、有害离子的入侵,从而为内部钢筋提供很好的保护,有望广泛应用于海洋、寒冷区域等恶劣环境中[3]。本研究探求利用未淡化的海砂和模拟海砂制备UHPC的可行性,采用3.5%的NaCl溶液浸泡河砂得到模拟海砂,将模拟海砂和真实海砂替代河砂制备出超高性能混凝土(UHPC),对不同UHPC的流动度、抗压强度、氯离子扩散系数进行测试。旨在寻找河砂的最优替代品,缓解目前河砂资源日趋短缺,生态环境污染严重等问题。

1 材料与方法

1.1 原材料

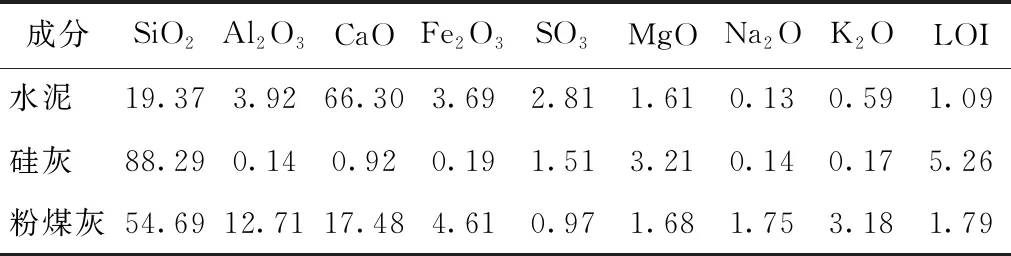

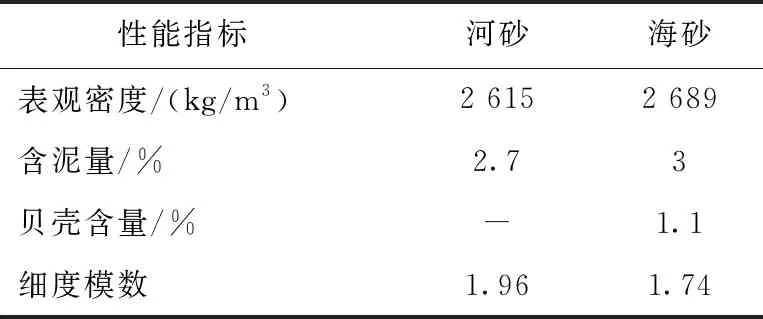

本研究选用P·Ⅱ52.5水泥(河南永安水泥有限责任公司)、一级粉煤灰(荣昌盛环保材料厂)、硅灰(洛阳裕民微硅粉有限公司)作为胶凝材料,化学成分见表1。选用洗净的粒径范围分别为0~0.6 mm、0.6~1.18 mm的天然河砂,青岛胶州市附近海域未经淡化的天然海砂作为细骨料,基本性能指标见表2。选用江苏苏博特公司生产的聚羧酸高效减水剂作为添加剂,减水率为30%,固含量为30%,同时加入史尉克公司生产的长度为13 mm、直径为0.22 mm的镀铜微钢纤维,混合水为郑州市自来水厂供应的自来水。

表1 胶凝材料的化学成分

表2 河砂与海砂的基本性能

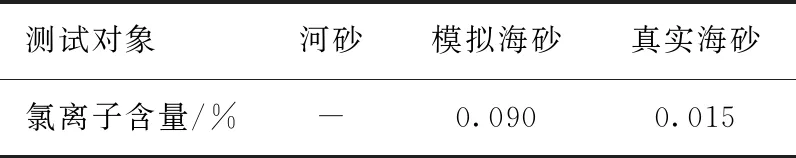

本研究中的模拟海砂是通过将河砂浸泡在模拟海水中制成,模拟海水采用浓度为3.5%的NaCl溶液,各细骨料的氯离子含量依据国家标准《JGJ 52—2006普通混凝土用砂、石质量及检验方法标准》进行测试,测试结果见表3所示。

表3 氯离子含量测试结果

2 配合比设计和试验

2.1 配合比设计

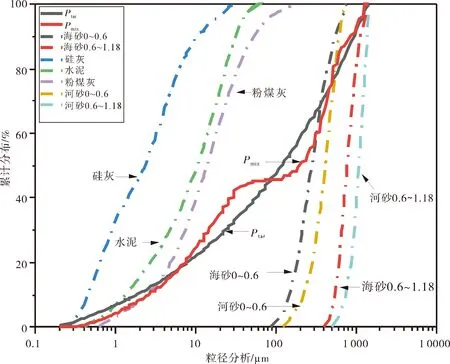

为使超高性能混凝土发挥最优性能,达到颗粒的紧密堆积是关键所在[4]。根据修正后的A&A模型对配合比进行优化设计[5]。首先,根据修正的A&A模型确定目标曲线(公式(1)),然后通过调整混凝土中混合物的比例使其组成的粒径分布曲线接近目标曲线,获得最优配合比。各混合物的粒径分布、目标曲线以及拟合曲线如图1所示。

图1 混合物的粒径分布、目标曲线以及拟合曲线示意

(1)

式中:

D——颗粒粒径,μm;

P(D)——粒径小于D的颗粒百分含量;

Dmax——最大粒径,μm;

Dmin——最小粒径,μm;

q——分布模量,取值为0.23。

采用0~0.6 mm以及0.6~1.18 mm两种粒径的真实海砂和模拟海砂替换河砂,替换比例为50%和100%,所得配合比见表4。

表4 UHPC配合比设计 kg/m3

2.2 试件制备与养护

UHPC试件成型:称取相应质量的原材料,按照骨料、胶凝材料、钢纤维的先后顺序进行加料,加料完成后先干拌3 min,加入水和添加剂后继续搅拌6~10 min至拌合物呈现较好的流态性能。试验研究采用水泥胶砂搅拌机进行搅拌,搅拌完成后成型尺寸为40 mm×40 mm×160 mm的胶砂试件。

养护制度:所有UHPC试件都先经过24 h固化后拆模,放入养护室中进行7 d和28 d标准养护。

2.3 流动度测试

根据EN1015-3(无任何震动)进行流动度测试,评价UHPC的工作性能。在试验过程中,将锥体垂直向上提升,允许混合物自由流动。记录两个相互垂直的直径,计算两者平均值作为相对流动度。

2.4 力学性能

试样的抗压强度测定按《水泥胶砂强度检验方法》(GB/T 17671—1999)进行,将混凝土拌合物浇筑在 40 mm×40 mm×160 mm的模具中,固化24 h后进行脱模养护,试块在温度20±1 ℃、湿度95%的条件下进行养护,养护7 d和28 d后,进行测试,每批测试3个样品求平均值。

2.5 非稳态氯离子电迁移试验

为了评价不同UHPC试样的抗氯离子侵蚀性能,参照《普通混凝土长期性能和耐久性能试验方法标准(GB/T 50082—2009)》,采用非稳态氯离子快速电迁移试验(Rapid Chloride Migration Method of Concrete,简称 RCM)实现氯离子的快速扩散,其原理是利用外加电场的作用力使试件外部的氯离子向试件内部迁移。使用氯离子扩散系数测定仪(NTB-DAL)进行RCM测定,试件为圆柱体,直径为100 mm,高度为50 mm。

3 结果与讨论

3.1 流动度

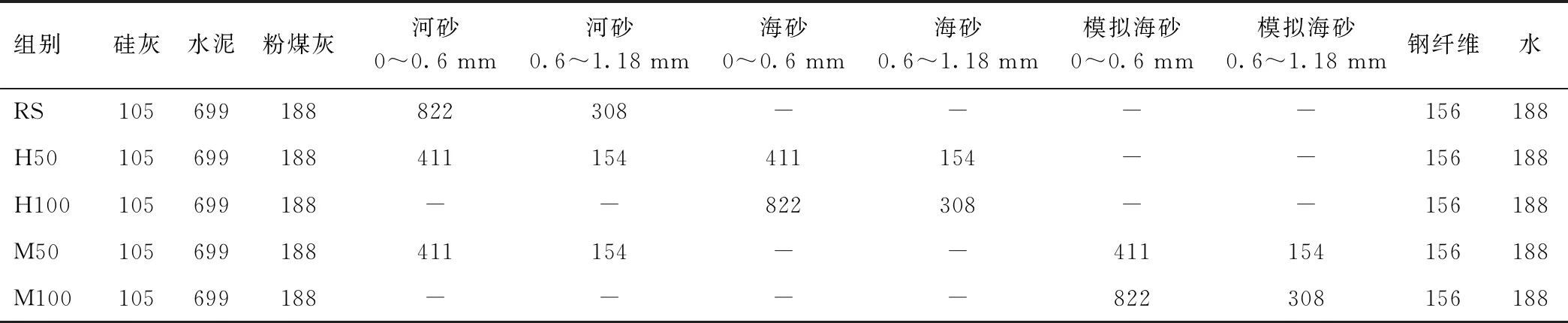

模拟海砂和真实海砂替代河砂所制备的UHPC流动度如图2所示。试验结果表明,随着真实海砂掺量增加,UHPC拌合物的流动度略微降低,掺入50%和100%的真实海砂后,流动度相较于基准组(RS)降低了4.21%和9.47%。模拟海砂替代河砂后,流动度没有发生太大的变化,和基准组几乎持平。

图2 UHPC流动度示意

河砂在河水的长期冲刷下,棱角被磨平,颗粒形状饱满、圆润,颗粒间的摩擦阻力较小;海砂颗粒棱角性大,会增加水泥浆体与海砂之间的摩擦力,导致浆体流动需要克服较大的阻力[6],这可能是造成海砂UHPC流动度下降的原因。此外,有文献指出海砂中的贝壳含量也会造成流动度的降低[7],因此基准组具有最好的流动度。模拟海砂与河砂的形态一致,模拟海砂UHPC的流动度和基准组几乎持平。

3.2 抗压强度

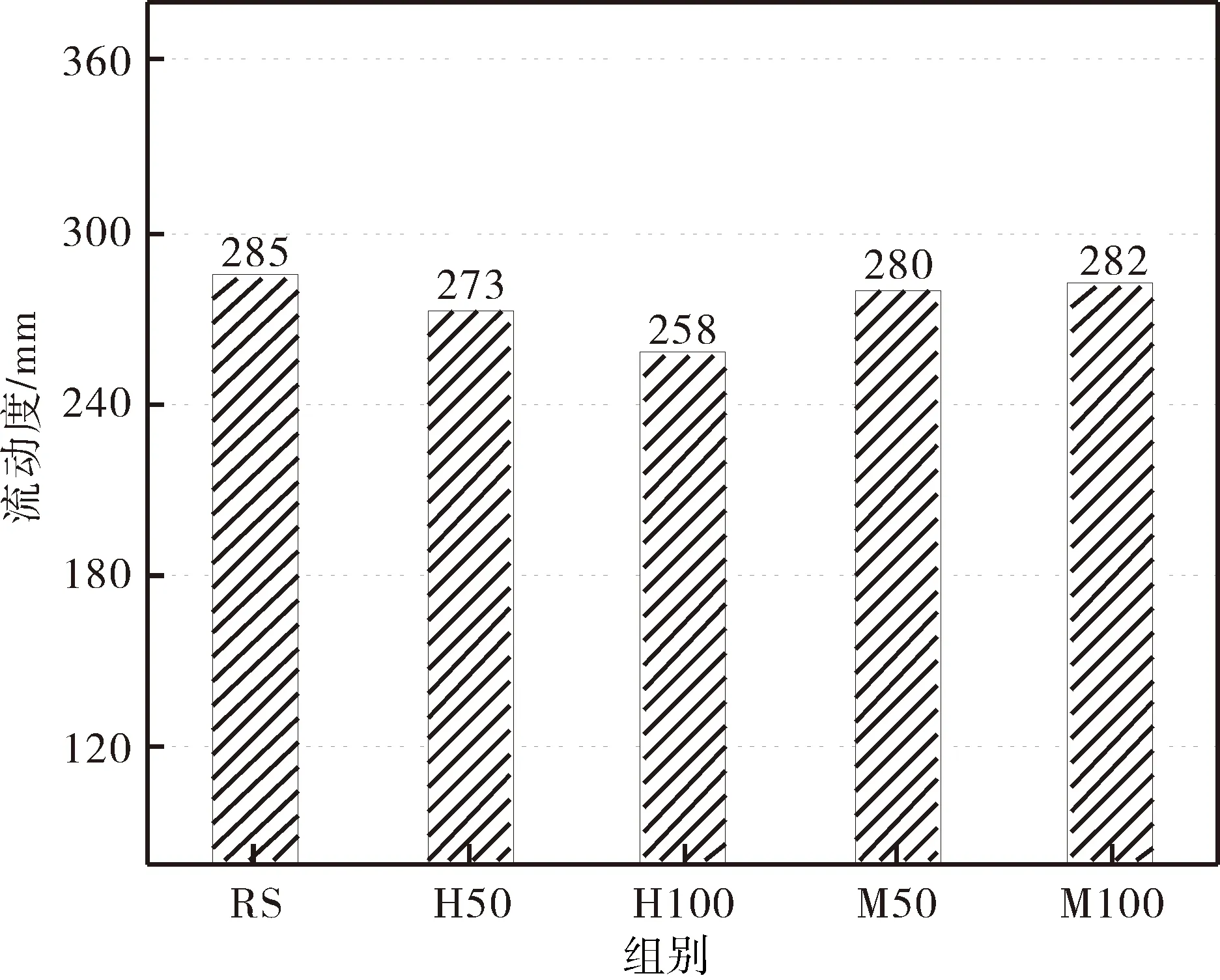

模拟海砂和真实海砂UHPC 7 d、28 d抗压强度如图3所示。模拟海砂UHPC的7 d抗压强度相较于基准组略有提升,当替换率为50%和100%时,抗压强度比基准组高出8.86%和11.31%。模拟海砂UHPC的28 d抗压强度略低于基准组,替换率为50%和100%的模拟海砂28 d抗压强度降低幅度分别为5.03%和6.85%。

图3 UHPC 7 d、28 d抗压强度示意

模拟海砂UHPC早期强度的提高主要是由于氯离子加速水泥水化,在水化初期,掺入适量的氯离子可以起到类似于含氯无机盐类早强剂的作用[8],在已有文献中也发现了类似的结果[9]。28 d时氯离子对强度的促进作用不是特别明显,有学者指出氯离子的引入会影响水泥水化过程的化学亲和力,从而对水泥的水化产生一定的抑制作用,导致UHPC的后期强度有所降低[10]。

真实海砂UHPC的7 d、28 d抗压强度均比基准组高,这可能是由于海砂具有更优异的粒径分布,细骨料理化性质稳定,在UHPC中主要起填充作用,合理的粒径分布有利于UHPC孔隙结构更为致密,提高UHPC的抗压强度[11]。另一方面,海砂中的氯离子会降低混凝土的后期强度,真实海砂UHPC的抗压强度取决于两者的协同作用。

3.3 氯离子扩散性

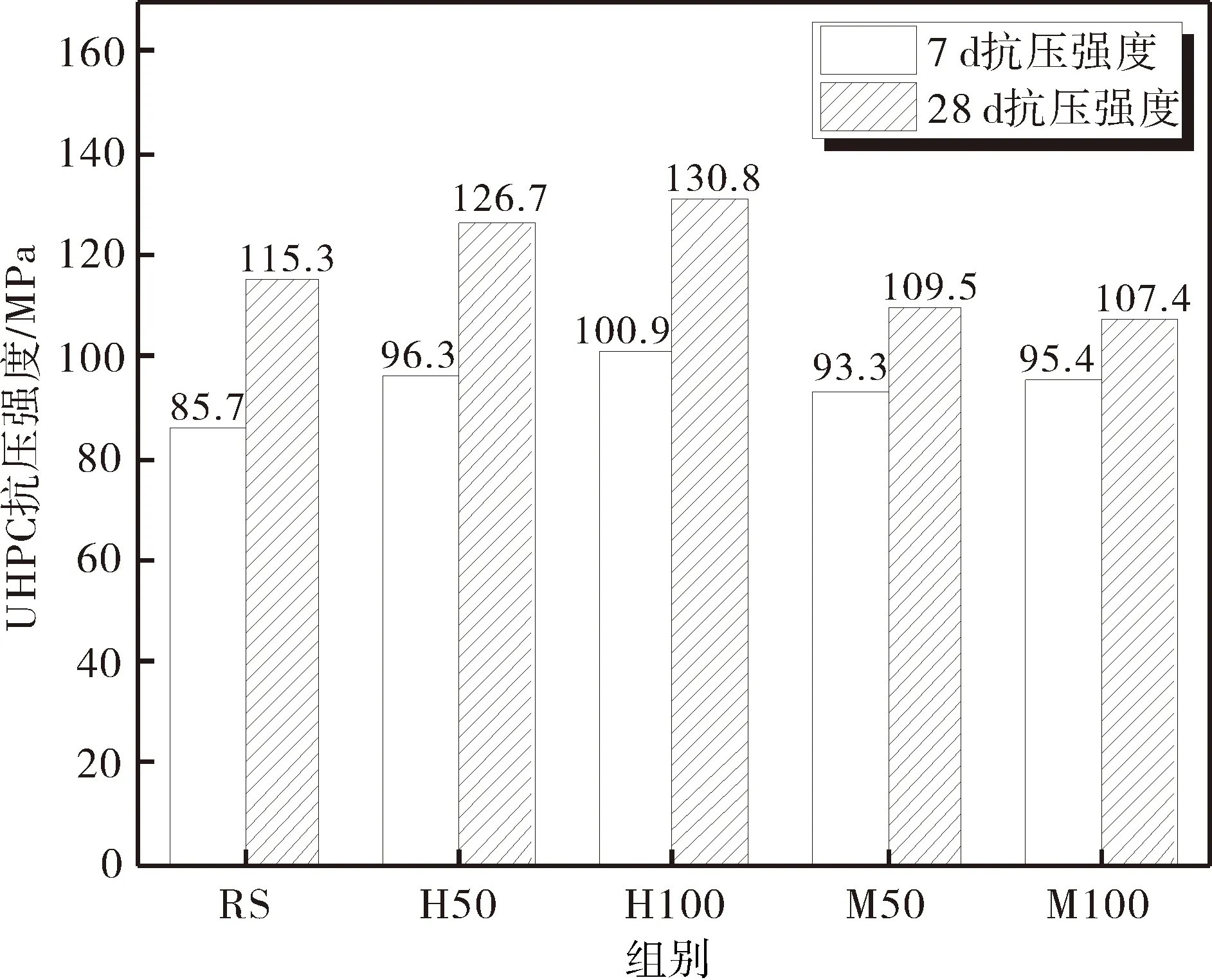

28 d UHPC氯离子扩散系数如图4所示。在模拟海砂试验中,当模拟海砂替换率为50%和100%时,氯离子扩散系数分别为78×10-14m2/s和71×10-14m2/s,相较于基准组降低了20.4%和27.5%。随着UHPC中氯离子含量的增加,氯离子扩散系数有减小的趋势,即抗渗性能提高。这与氯离子在UHPC中的存在形式有关,UHPC可以固化大部分的氯离子[12],形成没有危害的氯盐,这些氯盐在混凝土的孔隙中结晶,使UHPC孔径变小,孔隙率降低,孔隙连通性下降,因此离子的传输受阻,氯离子扩散系数降低。

图4 UHPC氯离子扩散系数示意

在真实海砂试验中,当真实海砂替换率为50%和100%时,氯离子扩散系数分别为70×10-14m2/s和66×10-14m2/s,相较于基准组降低了28.5%和32.6%。氯离子扩散系数与UHPC孔隙结构密切相关。随着真实海砂的掺入,优化了UHPC的孔径分布,导致更致密的孔隙结构和更高的抗压强度,因此,相较于基准组,H50和H100的氯离子扩散系数大幅下降,具有更好的抗氯离子渗透性能。总得来看,无论掺量如何,UHPC均表现出了超强的抗氯离子渗透性,大约是普通混凝土抗氯离子渗透能力的100倍以上,这主要归功于UHPC致密的微观结构及基体内显著缺乏自由水[13]。

4 结语

1) 海砂较大的棱角性和贝壳的存在不利于流动度的发展,海砂UHPC流动度略低于基准组,模拟海砂UHPC和基准组的流动度几乎持平。

2) 由于氯离子能促进水泥早期水化反应,起到类似于早强剂的作用,模拟海砂UHPC组的7 d抗压强度高于基准组。但28 d时,氯离子的促进作用不明显, 模拟海砂UHPC的后期强度相较于基准组有所降低。

3) 真实海砂UHPC 7 d和28 d的抗压强度均高于基准组,合理的粒径分布促使UHPC孔隙结构更为致密,从而提高UHPC的抗压强度。

4) UHPC的氯离子扩散系数均保持在一个非常小的范围,这主要是归功于UHPC致密的孔隙结构以及基体内缺乏自由水。模拟海砂UHPC和真实海砂UHPC比基准组有更低的氯离子扩散系数,说明合理的粒径分布和适量氯盐的存在有利于形成致密的孔隙结构,从而提高UHPC的耐久性。