LNG船用装卸臂的包络面设计

李俊宏,李 恬,覃 杰,陈良志

(中交第四航务工程勘察设计院有限公司,广东广州 510230)

LNG装卸臂是LNG装卸船过程中最重要的设备,LNG装卸臂的设计,应确保其操作可靠性,尤其是确保船岸连接的兼容性。装卸臂船岸连接的兼容性即装卸臂的包络面的兼容性[1]。

影响装卸臂包络面的因素众多,如码头设计参数、港口潮汐参数、船舶仓容、管汇参数等[2]。因此,装卸臂包络面的研究设计,应充分考虑各种影响因素。然而,许多LNG港口装卸臂的设计常常对影响参数考虑不充分,或者过分依赖操作经验,使得其设置的装卸臂无法完全满足船舶装卸的正常要求,如船舶在正常运动范围内产生报警、装卸臂PERC断开,甚至船舶到港后无法正常与装卸臂连接,这严重影响了装卸船工作效率,甚至码头作业的安全性。

目前,Choi等[3]对装卸臂的包络面设计进行了研究,但其方案模拟参数极多,实际工程运用存在一定困难。国内还鲜见对装卸臂包络面设计的报道,尤其是针对LNG装卸臂的包络面设计。本文将充分考虑影响LNG装卸臂包络面的各种因素,并以海外某大型LNG装船项目为工程实例,研究包络面的设计方案及适用于该项目的包络面,以期为类似项目提供参考依据。

1 LNG船管汇特性

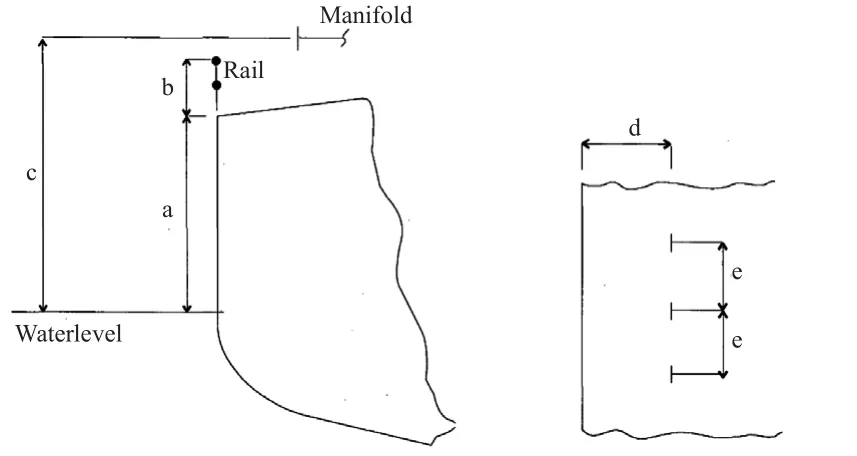

LNG船管汇是用于连接位于码头的装卸臂,以进行流体输送。通常LNG船管汇位于船舶中段,船两侧均有相同配置的管汇,以适用于不同码头的装卸功能。典型的LNG船管汇特性如图1所示。

图1 LNG船管汇特性参数

其中,a为干舷高度,mm;b为船围栏高度,mm;c为船管汇离水面高度,mm;d为船管汇法兰缩进长度,mm;e为相邻管汇法兰中心距离,mm。

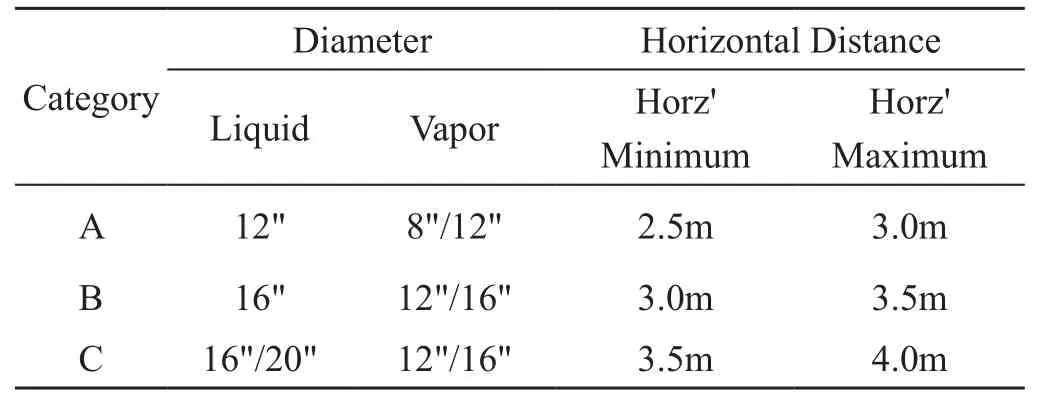

根据OCIMF Recommendation[4],管汇接口法兰个数及布置参数取决于LNG船的仓容,LNG船舱容分类如表1所示:

表1 LNG 船舱容类型

对于小型LNG船的管汇,通常为3个法兰接口,其中两个为液相连接口,一个为气相接口,法兰布置为LVL模式(L为液相,V为气相,下同)。而对于大型LNG船,管汇法兰接口增至5个,4个液相接口,1个气相接口,管汇布置为LLVLL模式。无论LNG船舱容的大小,气相接口均位于中心,液相接口位于两侧,如图2所示(单位为mm)。

图2 LNG船管汇布置

根据OCIMF Recommendation[4],针对不同仓容的LNG船管汇尺寸及相邻管汇间距,如表2所示。

表2 LNG船管汇尺寸及间距

管汇高度方面,不同仓容LNG船的管汇高度如表3所示。表3反映了管汇在船压载及满载状态时距离水面的高度范围。

表3 LNG 船管汇高度

上述LNG船参数,如管汇特性参数、不同状态下管汇距离水面高度等信息为装卸臂包络面的设计提供了参考依据。

2 船舶运动

LNG港口通常选址在水文条件适宜的地方,为满足停泊作业要求,通常还会设置防波堤,作业过程中,船舶将会被缆绳系住。尽管如此,随着装卸作业的进行,由于波浪的作用,船舶将会产生一定的运动。

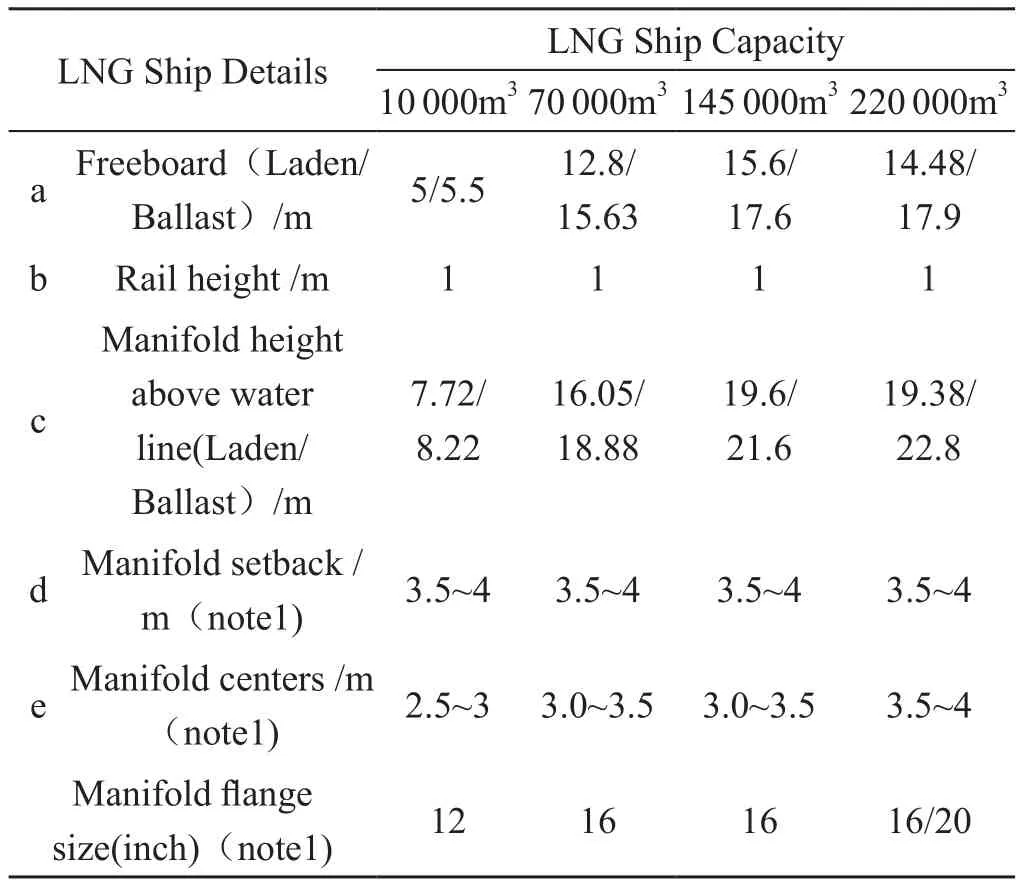

影响包络面的设计的主要船舶运动参数通常包括surge,sway及heave,如图3所示。船舶运动参数可以通过物模试验获得,但考虑到LNG装卸臂的重要性,可按规范设计值保守考虑[5]。

图3 LNG船运动示意图

3 包络面设计

3.1 正常操作包络面

正常操作时,由于海上船舶受港口水文条件及装卸状态的影响,装卸臂包络面设计需确定的参数包括:管汇距离码头前沿最小距离(LMin),最大距离(LMax),管汇最低点(HMin,含船舶升沉),最高点等(HMax,含船舶升沉),以上参数的计算公式如下:

LMin(Minimum Reach)=护 舷 压 缩 厚 度(Compressed Fender Thickness)+管汇法兰最小缩进(Minimum Flange Setback)-大小头长度(Reducer,注1);

LMax(Maximum Reach)=护舷自由厚度(Free Fender Thickness)+管汇法兰最大缩进(Maximum Flange Setback)+船舶向外漂移(Sway);

HMin(Lowest Point)= 船 管 汇 离 水 面 最 低点(Minimum Distance Between Manifold and Water Level)-船舶升沉(Heave);

HMax(Highest Point)= 船 管 汇 离 水 面 最 高点(Maximum Distance Between Manifold and Water Level)+ 船舶升沉(Heave)。

注1:装卸臂接口法兰(QC/DC)为固定尺寸,通常船的管汇尺寸随船舱容变化,某些小船连接装卸臂时候可能会借助于大小头,长度按500mm考虑。

其中,管汇离水面最高点为最大船型在压载状态下,且水位最高时的高度。管汇离水面的最低点为最小船型在满载状态下,且水位最低时的高度。

3.2 ESD包络面

考虑到安全性,通常LNG装卸臂会设置ERC。ERC包括两级ESD报警,一级报警启动ESD-1,将关闭ERS阀门、管路设施ESD阀及输送泵;二级报警启动ESD-2,同时也触发ESD-1操作,PERC将会断开[2]。两级ESD系统将充分保护装卸臂操作安全。

ESD包络面设计取决于船舶漂移速度、ERS阀门关闭时间及装卸臂紧急脱离装置(PERC)的脱离时间。计算公式如下:

ESD-1(First Stage Alarm)=v(船舶漂移速度)×t1(ERS阀关闭时间);

ESD-2(Second Stage Alarm)=v(船舶漂移速度)×t2(PERC断开时间);

造成紧急状态的情况较多,如地震、海啸等导致船舶缆绳意外断开,火灾情况下船舶紧急离港等。OCIMF建议船泊漂移速度为0.1~0.15m/s[2],具体设计参数值可采用供应商过往项目经验或模型试验值。针对LNG装卸臂方面,根据相关规范,ERS阀门关闭时间应设定在5~10s,PERC断开时间为2s[6–7]。

4 实例研究

根据以上对LNG装卸臂包络面设计方案的分析与研究,以海外某设计船型范围为10 000~220 000m3的LNG装船项目为例,并选取设计范围内的典型船型,其管汇参数归纳如表4所示:

表4 不同仓容的LNG船管汇参数

由表4可见,该项目管汇距离水面最小距离为7.72m,最大距离为22.8m,这与表3所示LNG船管汇距水面高度范围一致。

采用PIANC规范值[5],船舶运动参数如表5所示。

表5 LNG船舶运动参数

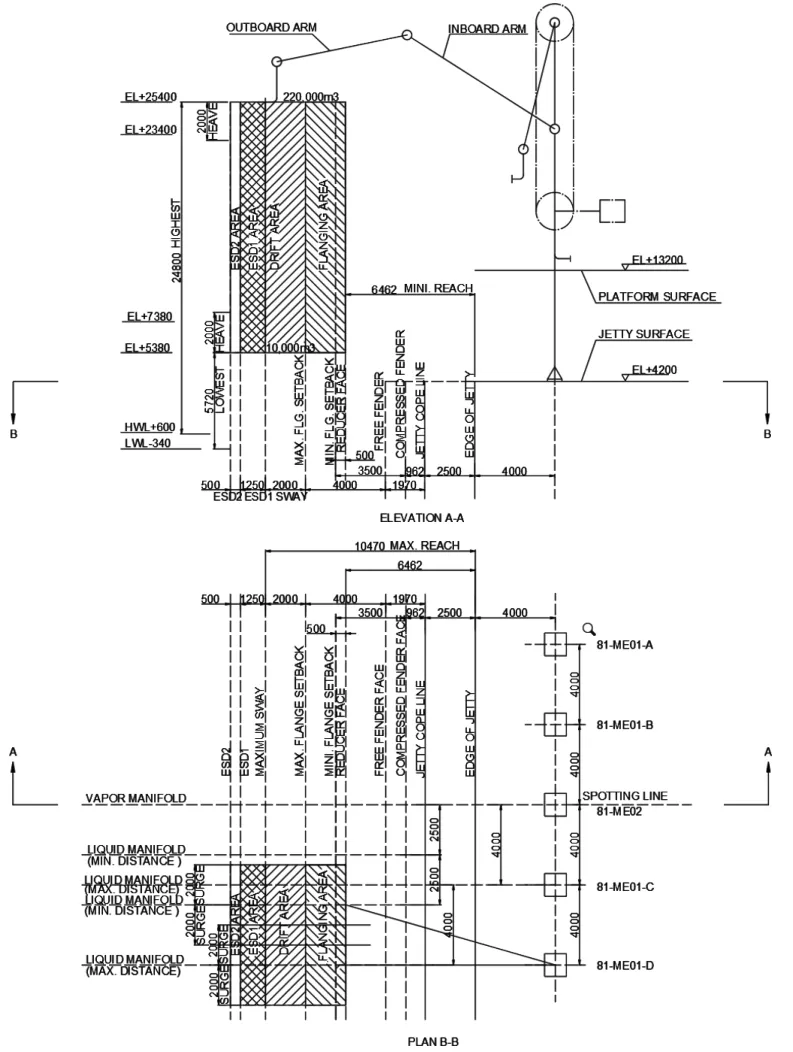

基于以上分析,该LNG码头装卸臂的包络面计算方案如下:

注2:码头操作平台前沿线与靠泊前沿线距离为2.5m;护舷压缩状态下厚度为0.962m,自由状态下厚度为1.97m,不同项目的参数有差异。

注3:本项目船在正常操作包络面外漂移速度选取为0.125m/s,不同项目有差异;根据操作经验及供应商建议,ESD-2包络面可考虑一定余量,实际取值按0.5m。

通过以上计算,并考虑最苛刻工况下LNG船与码头装卸臂的连接方案,该LNG装卸臂的包络面如图4所示:

图4 某海外项目LNG装卸臂包络面

本项目选取典型LNG船型做研究,然而LNG船型众多,不排除某些老旧船型不满足规范参数,因此应尽可能多分析船型库中的参数,以进一步降低装卸臂与船管汇不兼容的概率。本文设计的包络面为正常操作的最小要求,供应商应根据承包商提出的具体要求,设计满足全部操作参数的装卸臂。通常,最终设计结果会留有一定的余量。

5 结语

以海外某LNG码头项目为例,通过对LNG船用装卸臂的影响因素如管汇特性、港口水文特性、船舶运动情况、LNG船舱容及码头水工结构等的详细分析,阐述了LNG装卸臂包络面的设计方案,结论如下:

1)LNG装卸臂包络面的设计应充分考虑港口水文条件、船的管汇特性及船舶运动参数等;

2)LNG船舶运动参数可采用PIANC参考值;

3)LNG装卸臂ESD包络面的设计主要依据OCIMF规范及供应商的经验,ESD-2包络面宜考虑一定余量;

4)包络面分析应尽可能选取设计范围内更多的船型,以尽可能减少设计偏差;

5)装卸臂包络面的设计应考虑最苛刻工况下管汇与装卸臂的连接方案,确保在最苛刻工况下船岸连接的可靠性。

——福船