汽车后桥齿轮断齿缺陷分析

高永强

郑州华威齿轮有限公司 河南郑州 452374

目前,国内外汽车后桥齿轮主要的失效形式,如皮卡、货车的齿轮失效,50%以上是断齿,其中有一部分是由于车辆超载造成的,还有一部分是齿轮在制造或者在装主减总成时,由于齿轮副的安装尺寸误差或没有调整好安装距产生齿轮副啮合精度不好,从而造成车辆在行驶过程中出现打齿失效。但对齿轮失效的分析,多数限于分析材料及热处理指标等方面的原因,没有分析如渗碳层硬度梯度及装配等方面的原因。本文针对渗碳层硬度梯度及装配等方面进行分析,最终确定齿轮断齿失效的原因。

车辆在正常行驶时,底盘下部突然出现咔咔异响,车辆停驶。经拆解后发现,该后桥从动齿轮出现两处约6个轮齿打齿。该齿轮行驶里程为1152km,材料为20CrMnTiH,齿轮主要加工过程为:圆钢下料→锻造成型→等温正火→机械加工→渗碳→淬火→抛丸→研齿。轮齿齿面,表面渗碳,深度0.9~1.3mm,渗碳表面硬度58~64HRC,心部硬度32~45HRC。与相配齿轮配对检查着色印痕,要求印痕位置在齿宽方向中间偏小端,印痕长度为齿宽的40%~60%,印痕高度为齿高的50%以上,并要求配对研磨后在主、从动齿上刻上配对号。

通过对主动锥齿轮断口进行宏观和微观分析,确定其断裂的性质,对齿轮的金相检验、表面硬度、心部硬度及有效硬化层等的检验等,确定齿轮的断裂原因。

断齿缺陷及宏观特征

经对主动、从动锥齿轮观察发现,主动锥齿轮偏大端有挤压、掰齿的现象,掰齿的部位主要集中在主动锥齿轮的大端偏齿顶,并且靠近大端齿面的齿轮接触摩擦的痕迹较深。从动齿轮的损坏形式主要是断齿失效,并且齿轮工作面齿槽部位有挤压金属留下的痕迹。

失效部位检查

1.主动锥齿轮检查

由主动齿轮失效图片(见图1和图2)可以看出,主动锥齿轮在偏大端齿顶一侧有多个轮齿都有不同程度的齿顶断齿现象,并且靠近大端齿轮啮合摩擦痕迹较深,个别轮齿工作面还有硬物刮伤痕迹。

图1 主动齿轮及断裂部位宏观形貌

图2 主动齿轮切割部位及擦伤宏观形貌

2.从动锥齿轮检查

从图3和图4所示的断口可以看出,从动锥齿轮主要是断齿失效的形式,并且锥齿轮工作面齿根处和部分断齿表面上有碾压金属留下的痕迹,痕迹起始位置在锥齿轮的工作面一端。在断齿相邻的完整齿的工作面上有摩擦挤压的痕迹,并隐约看到接触区几乎覆盖整个工作面。

图3 从动齿轮及断裂部位宏观形貌

图4 从动齿轮切割部位及齿面挤伤宏观形貌

断口分析

将该失效的主、从动齿轮经超声波清洗后,利用扫描电镜对断口的断面形貌进行分析。

1.主动锥齿轮断口扫描电镜检测结果

通过对主动锥齿轮大端齿顶断口形貌进行检测发现:主动锥齿轮工作面有严重的挤压变形的痕迹,靠近轮齿表面为沿晶断裂并有连续裂纹,主要为撕裂和冰糖状沿晶的混合断裂,如图5所示;心部为韧窝断裂特征,沿晶脆断为主,如图6所示。

图5 工作面放大后形貌

图6 心部断裂形貌

2.从动锥齿轮断口扫描电镜检测结果

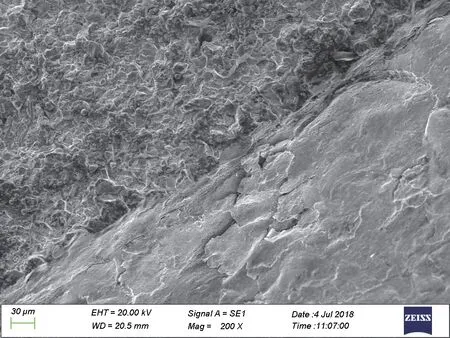

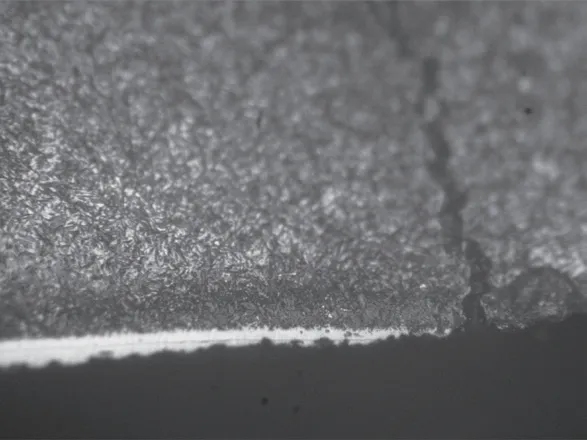

通过对从动锥齿轮断口形貌进行检测分析发现:靠近啮出端齿根凹槽处有挤压的痕迹,断裂仍为沿晶断裂并有连续状的裂纹(见图7),心部为解理断裂的特征(见图8),说明该从动齿轮在断齿时受到较大的冲击力影响。从动锥齿轮靠近表面有MnS类夹杂物,如图9和图10所示,靠近从动齿轮啮入端的齿面受正常的沿齿面的齿轮传动力,靠近啮出端齿面除受正常的传动力以外,还有一个与之有夹角的力的双重折叠力的影响。

图7 齿根处受挤压特征

图8 心部解理断裂特征

图9 靠近齿面MnS类夹杂物

原材料成分与金相

对失效的主、从动齿轮的金相和硬度分别进行检测分析。

1)主动锥齿轮化学成分检测,见表1。

表1 化学成分检测结果(质量分数) (%)

2)主动锥齿轮内在质量检查,见表2。

表2 主动锥齿轮金相检验分析结果

3)主动锥齿轮金相检验。通过对主动锥齿轮进行化学成分和内在质量检测发现,主动锥齿轮材料符合GB3077—2015技术要求;齿轮热处理质量节圆处和齿根处有效硬化层深度分别为1.2mm和0.8mm,符合技术要求(节圆:0.9~1.3mm;齿根:0.75~1.15mm),合格(见图11和图12)。但是发现主动齿轮靠近齿顶部分有二次淬火和二次回火的现象,如图13所示。

图11 主动齿轮节圆处硬度梯度曲线

图12 主动齿轮齿根处硬度梯度曲线

4)从动锥齿轮化学成分检测结果见表3。

表3 化学成分检测结果(质量分数) (%)

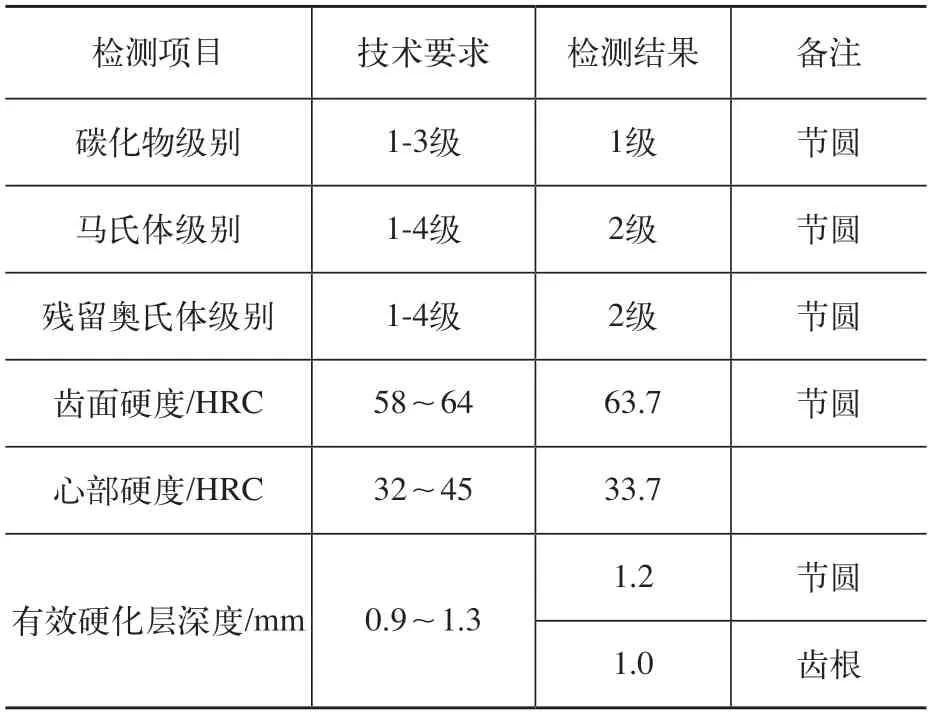

5)从动锥齿轮内在质量检测结果见表4。

表4 金相检验分析结果

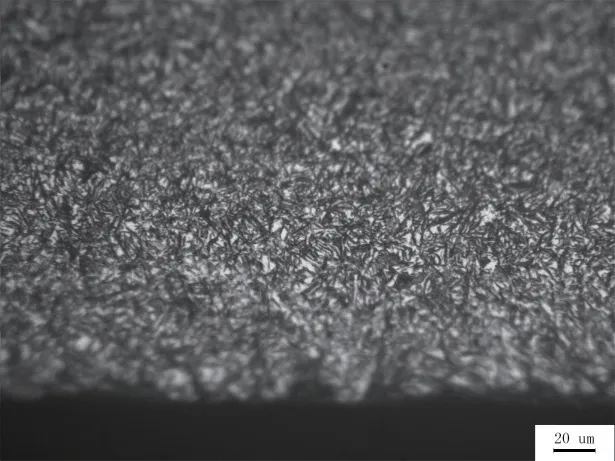

6)从动锥齿轮金相检验结果如图14~图17所示。

图14 齿顶金相组织(200X)

图15 齿顶金相组织(400X)

图16 节圆金相组织(200X)

图17 齿根金相组织照片(400X)

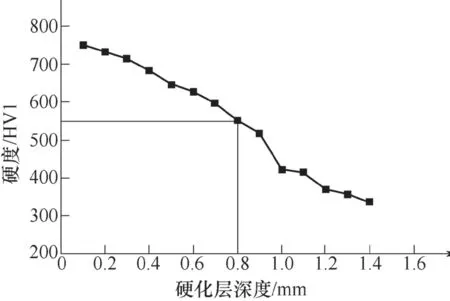

7)从动锥齿轮硬度梯度检测曲线如图18所示。

图18 从动锥齿轮硬度梯度曲线

通过对从动锥齿轮进行化学成分和内在质量检测发现,从动锥齿轮材料符合GB3077-2015技术要求,合格;齿轮热处理质量节圆处和齿根处有效硬化层深度分别为1.2mm和1.0mm符合技术要求(节圆:0.9~1.3mm;齿根:0.75~1.15mm),金相组织也合格。

但在从动齿轮的接触区边缘有二次淬火和二次回火的白亮区,法向截面测定各区域硬度如下:外表面白亮区790H V0.3、789H V0.3(相当于63.5~64.0HRC);白亮区内侧回火区576HV0.3、580HV0.3(相当于53.8~54.1HRC);回火区内侧702HV0.3、709HV0.3(相当于60.2~60.7HRC)。

分析与讨论

经过对后桥主动锥齿轮和从动锥齿轮进行的一系列检查(包括接触区、断口形貌、化学成分、热处理质量等)发现,齿轮失效的主要原因是接触区未调整好,或虽调整好但未能保持造成的。

齿轮失效的过程如下:由于主、从动锥齿轮接触区未调整好,并且主动锥齿轮载荷偏大端,造成主动锥齿轮和从动锥齿轮啮合不良,使主动锥齿轮大端受力过大,该齿面接触应力超过了材料的剪切强度极限,齿面材料进入塑性状态。主、从动锥齿轮承载面一侧的白亮层正是这种过量变形导致温度升高,引发自淬火的结果。通过检测白亮区的硬度发现白亮层的硬度高63.5~64.0HRC,内应力大、脆性大、易剥落,形成齿轮的早期剥落失效。在受到冲击载荷的作用时,齿面剥落,并伴有裂纹的扩展最后引发齿轮发生随机断齿等恶性失效情况。

从动锥齿轮有效硬化层深度内有MnS类夹杂物,也是加速从动锥齿轮失效的一个原因。

结语

1)该齿轮副断裂为弯曲疲劳断裂,且轮齿发生弯曲疲劳断裂与主动锥齿轮大端受力过大有关。

2)装配时主齿安装距由于调整不当,导致齿轮啮合接触区偏离设计要求,出现啮合偏载,齿轮运转过程中齿面接触应力超过了材料的屈服强度极限。

3)严格控制差检壳的主从动齿轮安装位置的垂直度及偏置距误差,保证后桥主动、从动锥齿轮的安装位置。

4)提高材料的纯净度,最大限度地减少非金属夹杂物等影响因素。