防错装置的能力模型构建及其在汽车行业的应用

王良涛

联合汽车电子有限公司西安厂 陕西西安 710017

随着汽车行业的发展,人类对汽车的个性化追求也在不断提高,为了满足消费者个性化的需求,所有汽车无论从颜色、造型还是配置上都给出了不同的方案。所以在市场上可以看到各种形形色色的汽车,即使是同一款车也出现了不同的颜色和配置。当然主机厂会将自身整车的个性化需求,传递到各个供应商,要求供应商所供应的零件也必须有不同的配置和外形,因此,整个汽车行业出现五彩纷呈的车型和各式各样的零部件。同一种零部件不同主机厂要求不同,故而同一个产品族,出现各种各样的产品,包括外形、颜色和性能。

联合汽车电子作为国内优秀的供应商,配套的主机厂为国内外各大主机厂。为了满足不同主机厂的需求,所有生产线都具有柔性化生产能力,即生产线可以实现快速换型,实现对多个型号产品的兼容性生产。同时随着汽车市场的逐渐饱和,汽车行业利润的降低以及汽车更新换代的速度加快,作为配套公司也必须做出适当的调整。从整个汽车行业来看,生产线柔性化成了必然趋势。

柔性化可实现小批量、多品种的生产模式[1],虽然能降低制造成本,但随之而来的缺点也暴露无遗。对于装配产品来说,常见的问题是错装、漏装和多装。目前常见的解决此问题的方法就是使用防错防呆[2],即在可能产生缺陷的位置设计相应的防错装置或者设计特定防错结构,防止缺陷产生和流出。

当前存在的问题

目前对于机械结构防错的应用比较成熟,但是很多防错没办法通过机械防错实现,这时候就需要搭建一定的防错装置,使用防错装置的方法进行防错。随着新技术的导入应用越来越多,例如力传感器、位移传感器、工业相机、接近传感器、负压及颜色传感器等方法大量地被应用到防错中,加之智能制造的逐步推进,更多的防错技术会逐步引入到汽车工业的生产中。但是目前汽车工业对于防错装置的防错有效性评估,只能做定性化的判断,只知道其功能可以防错,但是具体到防错有效性水平高低,还没法给出数据化的评价模型。这也就意味着存在一定的防错失效的风险,即在某些特定条件下,工装或者零件逐渐变化,当这些变化累加,忽然越过了某个临界值,防错就不再有效了。同时这些防错装置,一般都设置一定的阈值,阈值如何设定也存在一定的难度,目前的设定方法一般是通过多次试验,得到经验数据,这个经验数据如果太严格,则误报警率过高,太松则防错不稳定。为了得到科学合理的阈值设置范围,急需通过数据统计的方法,建立数学模型,根据数学模型计算得到科学的阈值范围。

防错原理和防错装置的构成

以联合汽车电子某电子产品为例,该产品一共3个平台,分别是1.2平台、1.3平台以及6平台,一共涉及产品型号多达167个,不同型号产品要求的力学性能不同。这些产品设计的不同力学性能的弹簧,为了便于装配,同平台产品的弹簧尺寸设计相近,非常容易出现错装的情况。为了保证每个产品上装的弹簧都是正确的,不同力学性能的弹簧设计不同的颜色,如图1所示。

生产过程中弹簧采用自动上料方式,设备将弹簧自动送到待装位置,使用颜色传感器,在待料位置检测每一个弹簧颜色,其结构如图2所示。颜色传感器检测到弹簧颜色后,控制软件通过计算与设备中库文件数据的相似度,通过对比判断该弹簧是否是正确的型号,以实现防错功能。当相似度低于设置的阈值范围时设备自动报警,只有在设置的阈值范围内才能正常生产。

图2 弹簧颜色检测装置结构

防错装置搭建完成伊始,装置内是没有数据的,也没有判断的阈值,需要通过外部放置待检测零件,此案例中就是某种颜色的弹簧。因此,首先需要建立弹簧颜色的数据库,考虑到同一个型号的弹簧,不同个体的差异、位置的差异以及工装和环境的影响,建立数据尽量和实际生产模式相同或相近的条件。一般需要采用多个样本,为了保证样本数据足够又不影响效率,一般选择25~50个样本为佳。每个样本需要选择特定区域的颜色特征,通过传感器的学习,将这些样本存放在数据库中。

样本数据库建立完成后,只需要设置合理的阈值范围,生产时传感器检测到新的弹簧,将弹簧的颜色特征和样本数据的特性进行对比,根据相似度判断弹簧型号是否正确,如相似度不在设定的阈值范围内,则报警提示“NG”信号(见图3),只有在设定的阈值范围内提示“OK”才能正常生产。

图3 弹簧防错相似度检测

模型的构建

防错装置数据库中学习了足够的数据库相当于设备数据中枢中保存了足够的合格样本,接下来需要在自动生产模式下,不同外部光照条件,不同批次的弹簧,统计正确弹簧的相似度数据,以得到此弹簧的阈值设置范围。为了确保阈值的设置能兼容因设备、环境、弹簧等变化产生的变差,阈值该模型设计了±3σ的计算方法,即合格弹簧数据统计后,自动计算±3σ的控制线L1和L2,阈值设置需要包含这个控制线。

为了确保阈值的设置合理,防错装置要能有效防止其他型号弹簧的混入,还需要统计其他型号弹簧在此模型下的相似度数据。本试验依然在自动生产模式下,收集25组其他颜色弹簧的数据,输入到模型的数据统计表。

为了保证设备、环境以及原材料的变差都被考虑在内,该模型依然在自动模式下,计算其他颜色弹簧检测数据的±3σ的数据分布线L3和L4。只有L1、L2黄色曲线组成的区间和L3、L4蓝色曲线的区间完全分离,才认为该防错装置能实现防错功能,计算得到的数据转化为曲线如图4所示,其中红色曲线为人为设置阈值曲线。

图4 阈值设置曲线

对于相似度这种指标不可能大于100%,因此可以看作是单边公差,超过100%计算结果认为是100%,因此只要设置下面的红色曲线即可。从图中可以看出,阈值设置在L2和L3之间都可以有效区分OK和NOK的弹簧,但是具体设置在哪里合适,需要看公司的策略。如果把安全性放在首位,则阈值线可以接近OK区域L2的下边界;如果把报废放在首位则阈值设置靠近NOK区域上边界L3。一般防错会把安全性放在首位,因此,案例中将阈值设置在靠近OK区域下边。

防错装置能力评估

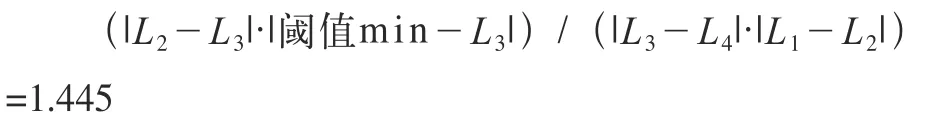

为了将防错装置的能力量化,需要将防错装置对OK件和NOK件的区分度和防错装置的分辨率考虑在内。防错能力Capabilities(以下简称CaPa),CaPa=安全区域宽度/(NOK区域宽度/OK区域宽度×装置分辨率)。

以弹簧颜色防错为例,安全区域宽度为L2-L3=86.973%-56.858%=30.115%;OK区域宽度为L1-L2=104.675%-86.973%=17.702%;NOK区域宽度为L3-L4=56.858%-29.622%=27.236%。设备使用的传感器为颜色传感器,其分辨率为1,因此该防错装置的能力为:

其中,(|L3-L4|·|L1-L2|)可以理解为防错装置对OK件和NOK零件的区分风险程度,NOK检测数据越稳定L3-L4越小,说明风险程度越低,防错能力越强;同时OK件检测数据越稳定则L1-L2越小,说明OK件分布很稳定,风险也越低。|L2-L3|·|阈值min-L3|可以理解为防错装置的安全程度,这个数据越大说明越安全,防错能力越强。防错能力通过模型自动计算如图5所示。

图5 防错能力模型计算结果

防错装置的能力评估,需要建立在装置能有效防错的基础上,即OK区域和NOK区域完全分离。即L2-L3>0,因此,必须防错能力CaPa>0才认为此装置是可用的,才做能力计算。CaPa数值越大说明防错装置的防错能力越强,对工作环境、原材料及设备的变差兼容性越高。在实际应用中为了确保防错装置长期稳定有效,还需要定期对防错装置进行能力分析评估,发现能力不足时需要及时对防错装置进行优化改进。一般Capa>1,则认为此防错能力处于非常高的水平,每两年对装置做一次能力评估即可;0.5<Capa≤1,则防错能力较高,需要每年做一次防错能力验证;0<Capa≤0.5,则说明防错能力比较有限,需要半年甚至每月做一次防错能力验证;CaPa<0,则说明防错装置无法有效防错,存在缺陷流出风险,需要重新考虑搭建防错装置或者防错方法。

运用此方法对其他的防错装置进行了防错能力分析评估,目前此方法已经运用到嵌件长短的负压防错,PCB压装后pin针高度及裂纹防错,摩擦元件有无的位移防错等。

结语

通过对防错装置的防错原理分析,运用数学模型对防错数据进行统计和数理运算,构建出防错能力模型,在评估生产环境、原材料和设备变差等因素后,构建了防错能力计算方法。量化评估了防错装置的防错能力,便于工程人员对防错装置的有效性有一个量化的概念。对于日益多样化、个性化的汽车行业以及相关配套产业来说,具有一定的指导意义。实际批量生产验证,文章的构建防错能力模型,可以横展并应用到其他防错装置的能力评估,提升了人们对防错装置有效性的理解。同时该模型不仅用于汽车行业,在类似使用防错装置的制造行业均可采用。