连续等通道转角挤压对Al-Ti-C合金组织与性能的影响

邵 琦,吴晓玉,张 玲,皮宗力,李英龙*

(1 东北大学 材料科学与工程学院,沈阳 110819;2 辽宁省轻量化用关键金属结构材料重点实验室,沈阳 110004)

近年来,超细晶材料[1-2]由于具有优良的物理和力学性能而激发了材料界的研究热潮。大塑性变形可以通过剧烈的塑性变形,将晶粒破碎、扭转,经过回复和再结晶后细化晶粒,主要有叠轧、压力扭转、等通道转角挤压等方法[3-6]。其中等通道转角挤压最具工业应用前景,变形的本质是在样品通过模具时发生剧烈的剪切作用,通过多道次挤压获得超细晶组织[7-8]。然而,传统的等通道转角挤压技术由于过程的不连续、被加工材料的长度受限,无法进行大规模工业化生产。因此,连续等通道转角挤压技术[9]的出现弥补了这一不足,其原理是使送料口与出料口成一定角度,利用挤压轮的不断旋转,借助于挤压轮凹槽表面和变形材料间的摩擦力实现连续送料变形。

目前,关于连续等通道转角挤压的研究广泛开展。Palán等通过Conform连续挤压工艺在220 ℃加工商业用钛,发现可以有效细化材料的晶粒尺寸,从12500 nm减小到300~400 nm,但随挤压道次的增加晶粒尺寸反而增大[10]。Polyakov等借助ECAP-Conform加工4级钛,产生了180 nm的超细晶粒,退火可使加工后的材料晶界平衡,而晶粒尺寸没有增加[11]。陈彦博等研究在室温下通过连续等通道转角挤压加工纯铝,实现了纯铝的无限长度连续大变形,制备出具有超细晶结构的金属材料,变形1道次后材料硬度提高了87%[12]。上述研究均表明连续等通道转角挤压可以实现连续制备超细晶材料,并提高金属的力学性能,但就目前而言,关于连续等通道转角挤压工艺变形机制的研究报道较少。

鉴于此,本工作采用Al-5Ti-0.2C(质量分数/%,下同)合金为实验材料,利用自行设计和制造的设备进行多道次连续等通道转角挤压实验,研究探讨变形前后铝合金微观组织和力学性能的变化,分析晶粒的细化机理和第二相的演化机理。

1 实验材料与方法

1.1 连续等通道转角挤压实验

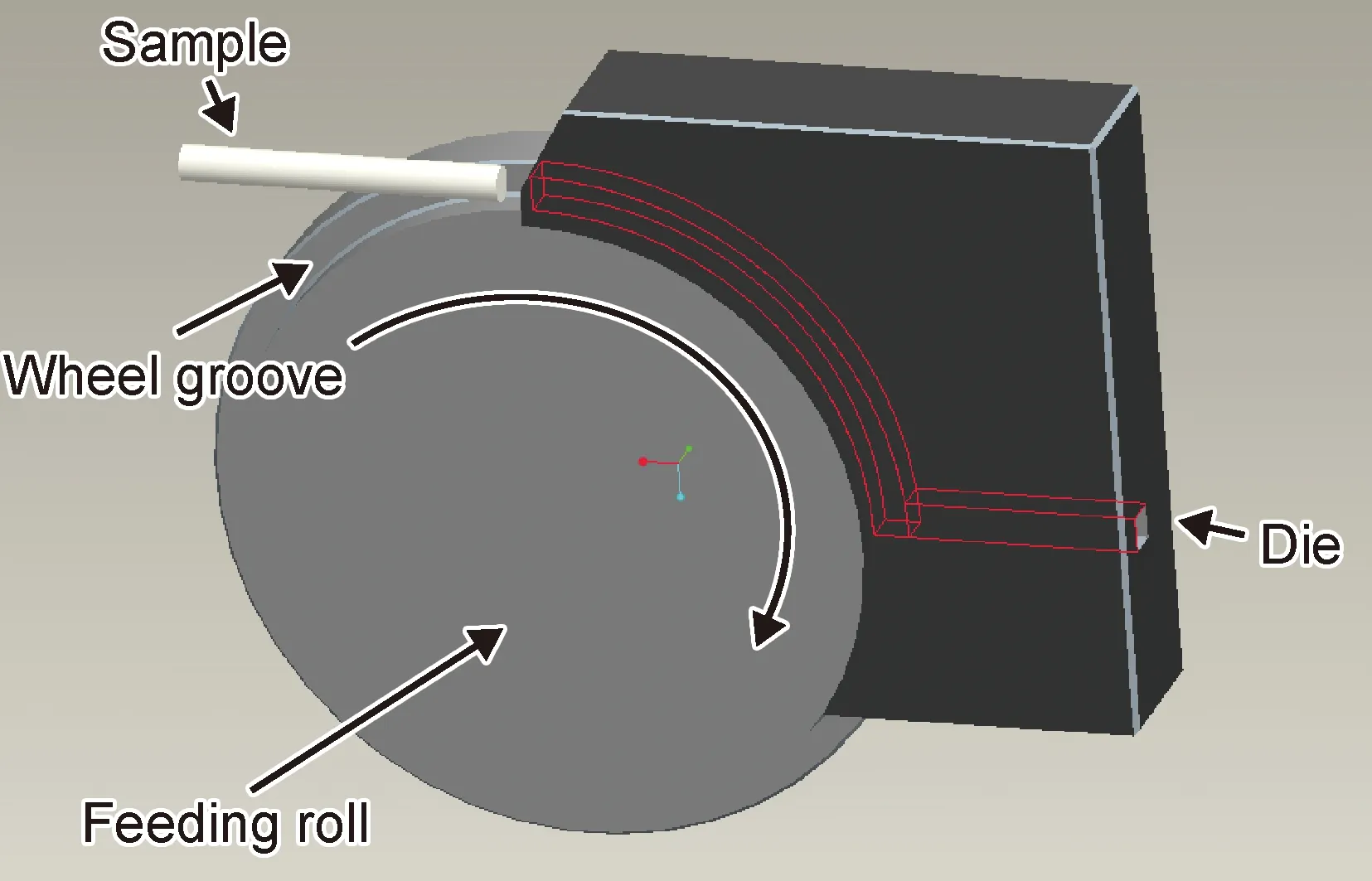

实验材料采用直径为10 mm的Al-5Ti-0.2C线材,实验设备为DZJ-300型连续挤压机,工作原理如图1 所示,驱动轮顺时针转动,合金线材受轮槽上的摩擦力被带动向前,在模具处实现等通道转角挤压变形。首先将合金线材放入热处理炉内,加热至200 ℃,加热1 h,润滑剂(MoS2与石墨质量比为1∶3)均匀涂抹在模具通道内表面,随后在室温下进行连续等通道转角挤压实验,挤压速度1.5 mm/s,挤压路径为Bc路径,共进行5道次挤压。

图1 连续等通道转角挤压示意图Fig.1 Schematic diagram of ECAP-Conform

1.2 力学性能实验

取挤压实验后的线材横截面为X面,在HVS-1000型数显式显微硬度仪上测试X面的硬度,测试时采用29.4 N负荷,加载时间10 s,试样的每个测量面测试10个点取平均值,以保证测试的准确性。同时,在INSTRON型电子万能材料试验机上,对挤压实验后的线材进行拉伸制备断口试样,然后借助ULTRA PLUS扫描电子显微镜对拉伸后的线材进行断口扫描分析。

1.3 显微组织观察实验

从挤压实验后的线材上截取厚度为5 mm的薄片,令线材横截面为X面,用水磨砂纸按顺序研磨X面,然后再用轻质MgO作研磨料精抛至表面没有划痕,最后借助ULTRA PLUS扫描电子显微镜观察各挤压道次的微观组织演变。

在TECNAIG-220透射电子显微镜下观察各挤压道次微观组织演变,采用操作电压为220 kV。同样,首先从挤压实验后的线材上截取厚度为1.5 mm的薄片,然后在砂纸上磨到0.065 mm,并用冲片机冲出直径为3 mm的圆片。最后采用电解双喷减薄,电解液为硝酸与甲醇的混合液(硝酸∶甲醇=1∶3,体积比),实验温度-30 ℃,电压12 V,电流50~60 mA。

2 结果与分析

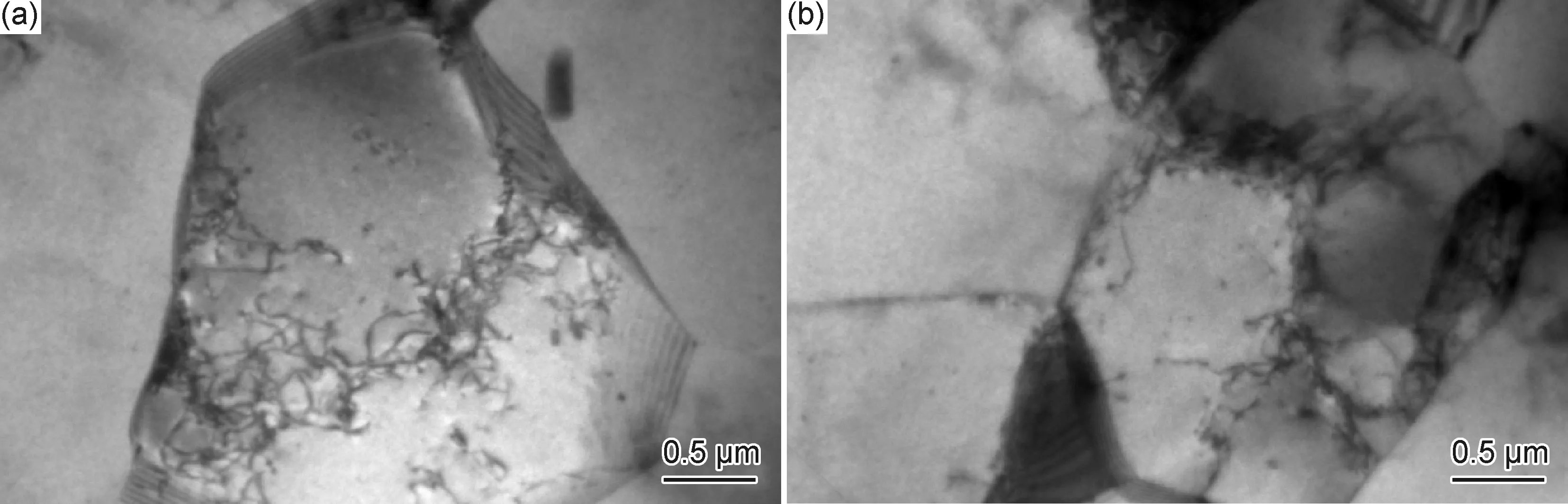

图2(a)为Al-5Ti-0.2C合金经过连续等通道转角挤压1道次的TEM显微组织图像,取试样横截面X面观察。可以看到,晶粒内部出现大量的位错,且位错之间相互缠结并堆积在一起,初步形成了位错墙和位错胞状结构,且胞状结构内部基本看不到位错,而胞壁位错密度较高,位错胞的形状很不规则。图2(b)为合金经过连续等通道转角挤压2道次的TEM显微组织图像。观察发现,晶粒内部位错密度减小,少数晶粒内部位错在向晶界和亚晶界处运动,在亚晶界处有大量位错堆积,亚晶界因为更多的位错反应而变得平直、纤细。

图2 不同挤压道次下Al-5Ti-0.2C合金的TEM微观组织(a)1道次;(b)2道次Fig.2 TEM microstructures of Al-5Ti-0.2C alloy after different extrusion passes(a)1 pass;(b)2 passes

挤压1道次后,显微组织在剧烈的剪切变形作用下,在晶界处和第二相粒子界面处产生较大的应力集中,因此产生大量的位错。但由于挤压1道次的变形量不是很大,合金内部积累的内能较少,位错的湮灭速度小于增殖速度,回复作用还不明显。总体上,位错数量不断增加,晶粒细化增强,导致合金硬度显著增大。挤压2道次后,积累的变形量使得第二相粒子发生动态回复,且位错在驱动力作用下继续运动,导致位错湮灭,胞状结构向亚晶发展,亚晶界变得更加平直、纤细,尺寸在3.5 μm左右。

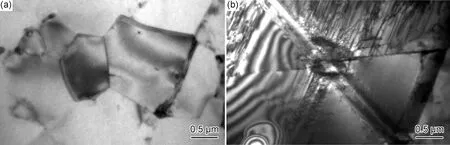

图3为Al-5Ti-0.2C合金经过连续等通道转角挤压4道次的TEM显微组织图像。从图3(a)中可以观察到,相比1道次挤压和2道次挤压,晶粒内部位错数量明显减少,且亚晶结构形貌更加清晰、完整。从图3(b)中发现孪晶现象,主要是晶体受机械应力作用,由部分位错运动产生的。

图3 挤压4道次下Al-5Ti-0.2C合金的TEM微观组织(a)亚晶;(b)孪晶Fig.3 TEM microstructures of Al-5Ti-0.2C alloy after 4 passes of extrusion(a)subgrain;(b)twins

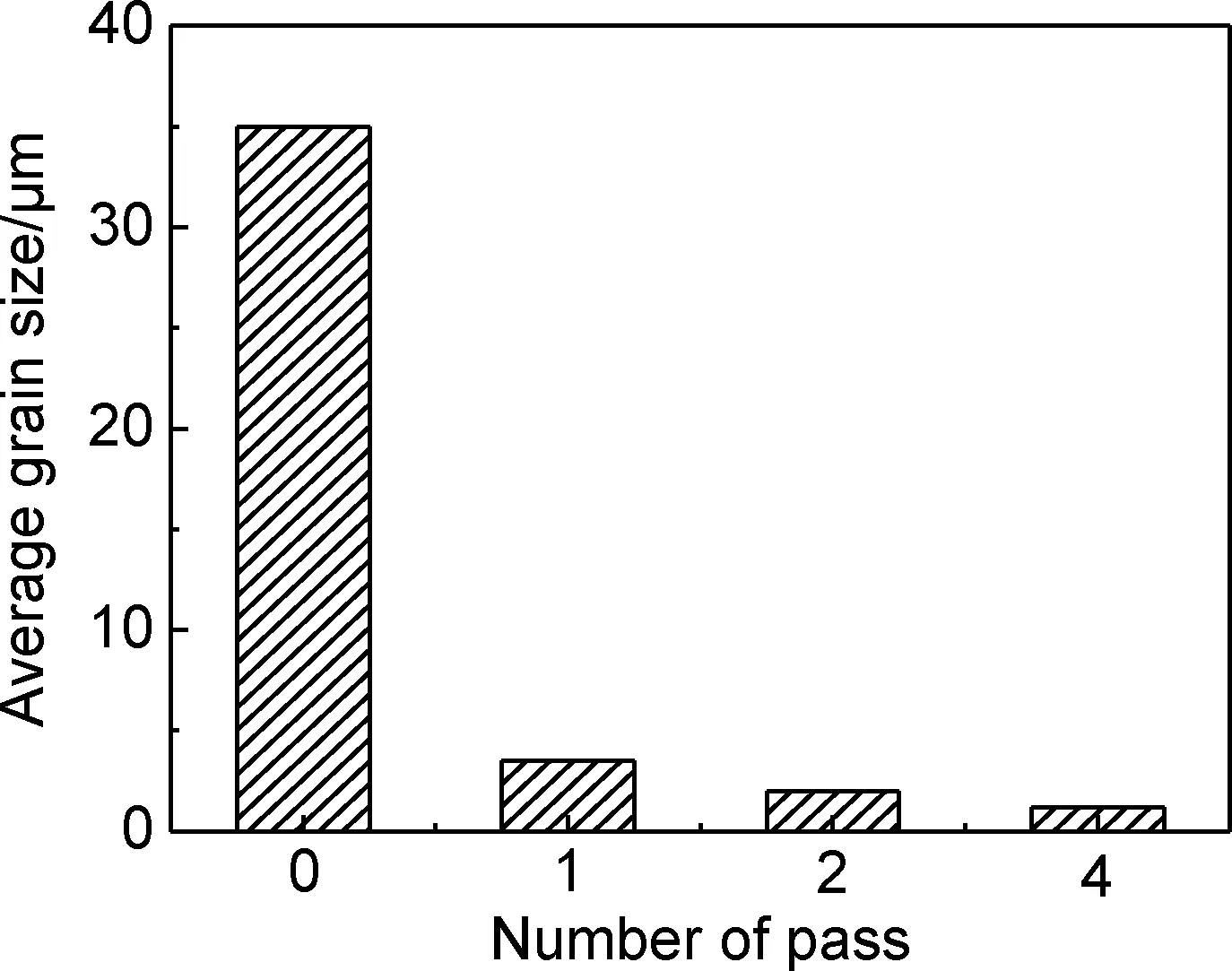

形变诱导是Al-5Ti-0.2C合金在连续等通道转角挤压工艺中最主要的晶粒细化机制。图4为Al-5Ti-0.2C合金中α-Al在不同道次下的平均晶粒尺寸变化,挤压1道次使得晶粒在很大程度上得到细化,之后随挤压道次增加,晶粒进一步得到细化,挤压4道次后合金平均晶粒尺寸在1 μm左右,晶粒内部大量位错明显减少,相较于挤压1道次,亚晶界更加清晰、完整。主要原因是连续等通道转角挤压工艺在变形阶段温度较高,促进了动态再结晶,所以每挤压1道次,晶粒内部都会伴随大范围的动态回复,有利于位错反应生成亚结构。同时位错反应释放大部分晶体内的能量,致使每一道次挤压时晶体内部位错密度和能量都处于相对较低的水平,随着挤压道次的增加,晶体内部未能为大角度晶界的形成积累足够多的能量,因此,在挤压4道次后,合金仍以亚晶和小角度晶界为主[13]。

图4 不同挤压道次下Al-5Ti-0.2C合金中α-Al的平均晶粒尺寸变化Fig.4 Variation of average grain size of α-Al in Al-5Ti-0.2Calloys after different extrusion passes

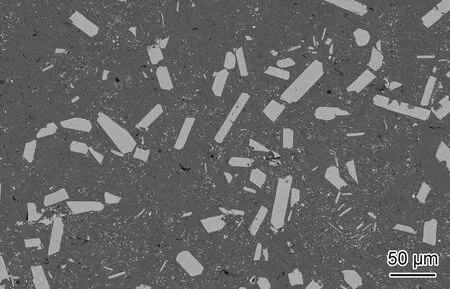

图5为原始铸态下Al-5Ti-0.2C合金微观组织的SEM图像,图5中白色部分表示第二相TiAl3组织。从图中可以观察到,TiAl3颗粒在Al基体中分布很不均匀,有的部分比较集中,有的部分较为松散,且尺寸从10 μm到50 μm大小不等,形状也不规则,有长条状颗粒、线状颗粒等。原因是在制备Al-5Ti-0.2C合金的过程中,由于增强相和基体热性能的差异以及其他各方面因素的影响,使浇注成形的试样中存在较多缩孔、缩松等铸造缺陷,这就造成了第二相TiAl3颗粒大小不一、形状各异、分布不均,这些不足也进一步影响了合金的力学性能。

图5 Al-5Ti-0.2C合金原始铸态SEM微观组织Fig.5 SEM microstructure of as-cast Al-5Ti-0.2C alloy

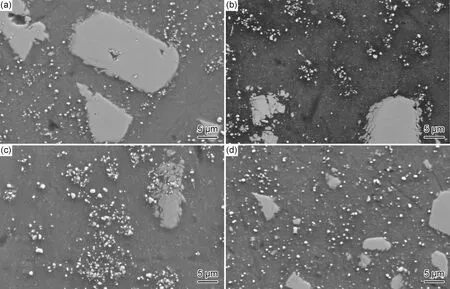

图6为不同挤压道次下Al-5Ti-0.2C合金微观组织的SEM图像。挤压1道次后合金微观组织中尺寸较大的TiAl3颗粒形貌为长条状,边缘不平整,存有裂纹缺陷,部分TiAl3颗粒内部有空洞缺陷。挤压2道次后,合金微观组织中TiAl3颗粒分布不均匀,且有的TiAl3颗粒出现裂纹的现象,与颗粒大小无关,如图6(b)所示。挤压4道次后的TiAl3颗粒尺寸明显减小,如图6(c)所示,合金中TiAl3大尺寸颗粒比例大幅度下降,小尺寸颗粒增多。挤压5道次后大部分TiAl3大尺寸颗粒都被破碎成小尺寸颗粒,原本长条状的TiAl3颗粒破裂成形状规整、边界圆滑的小尺寸颗粒,如图6(d)所示,图中几乎没有空白部分,小尺寸TiAl3颗粒均匀分布于Al基体中[14]。

图6 不同挤压道次下Al-5Ti-0.2C合金SEM微观组织(a)1道次;(b)2道次;(c)4道次;(d)5道次Fig.6 SEM microstructures of Al-5Ti-0.2C alloy after different extrusion passes(a)1 pass;(b)2 passes;(c)4 passes;(d)5 passes

对于大尺寸Al3Ti颗粒减小的破碎机制现在还没有明确的定论[15]。胡治流等认为α-Al与TiAl3界面处的高密度位错导致裂纹源的产生,裂纹向内部生长,从而使得TiAl3颗粒细化[16]。本实验通过探讨各个道次下裂纹的产生位置及其扩展方式研究TiAl3颗粒的破碎机制。从挤压1道次后的合金微观组织SEM图像观察发现,部分TiAl3颗粒内部存在空洞,且边缘不整齐,这些存在的缺陷在后续的挤压过程中对TiAl3的碎化产生了一定影响。随着挤压道次的增加,存在的空洞缺陷将对后期大尺寸TiAl3颗粒的破碎产生影响。挤压2道次的合金微观组织SEM图像中,TiAl3颗粒内部有部分裂纹产生,裂纹未扩展至颗粒边缘,而内部空洞周围也有裂纹产生,随着形变量的增加,两种裂纹接触加速了裂纹的扩展,致使大尺寸TiAl3颗粒破碎。同时随着挤压过程的进行,第二相TiAl3粒子作为位错运动的第一道防线减慢位错在晶界处积聚的速度,且提升了材料位错的存储能力,但大尺寸TiAl3颗粒也在被位错不断切割。挤压4道次和挤压5道次的合金微观组织SEM图像中可观察到,大尺寸TiAl3颗粒已经完全被破碎,尺寸减小到5 μm左右,分布于铝基体中,但仍有部分尺寸较大的TiAl3颗粒存在。

第二相TiAl3粒子的组织演变对晶粒细化过程具有重要作用。在连续等通道转角挤压过程中,由于存在剧烈的剪切作用,第二相TiAl3粒子被不断破碎,因此第二相粒子的数目不断增多,这些粒子产生的钉扎作用越来越大。所以,尺寸较小的第二相TiAl3粒子在一定程度上起到钉扎晶界、阻止晶粒长大的作用,从而有利于晶粒细化。另外,对于Al-5Ti-0.2C合金,在挤压变形前,TiAl3颗粒大多分布于Al基体上,随着挤压变形过程的进行,在剪切力的作用下,这些颗粒因基体晶粒细化进入晶界位置,尺寸大小保持不变。这是由于第二相TiAl3颗粒相比Al基体属于硬颗粒,因此在外力驱动下对其起到了剪切作用,使得Al基体得到明显细化。

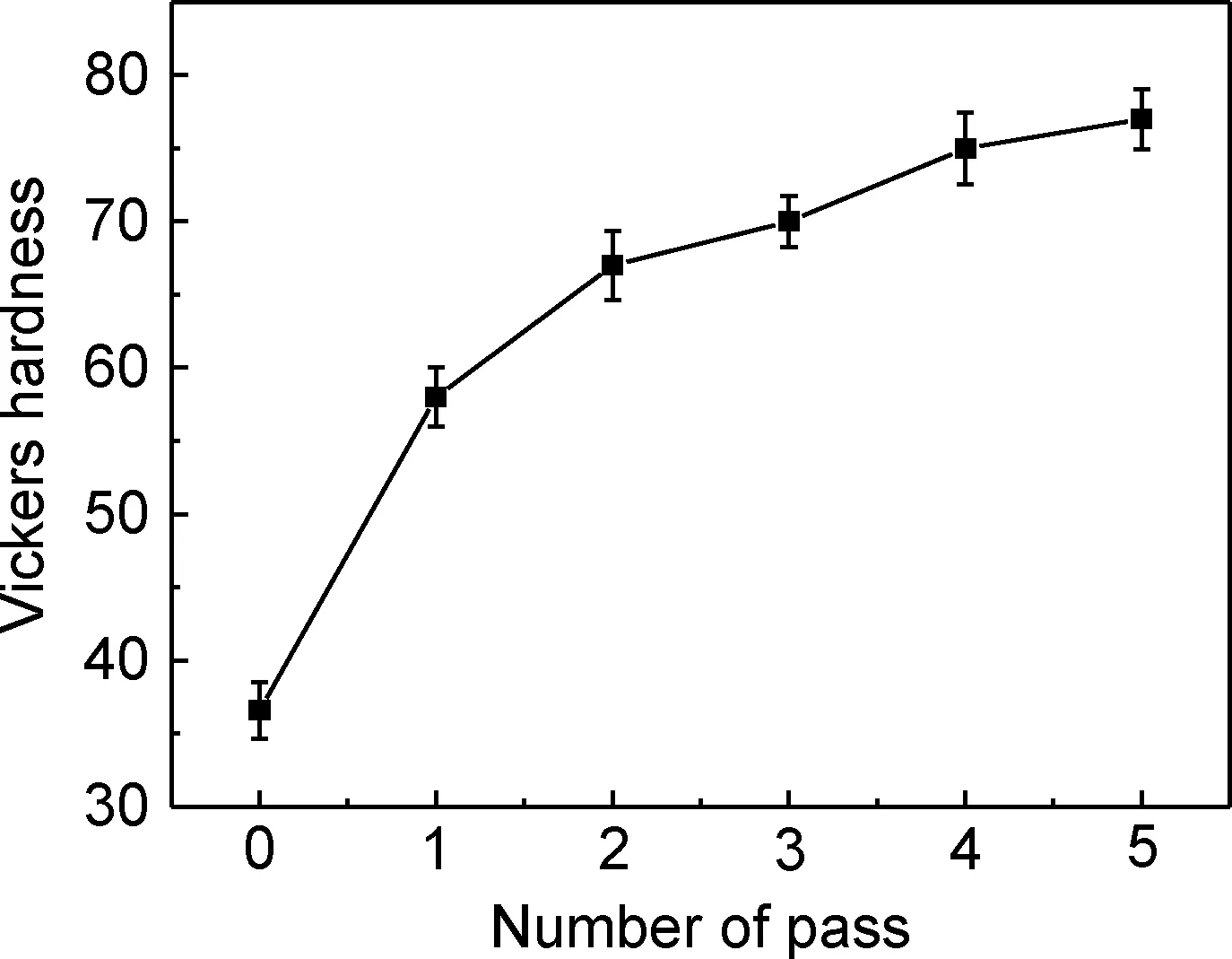

图7为Al-5Ti-0.2C合金试样X面的显微硬度值随挤压道次不同而产生的变化。可以看到,原始态Al-5Ti-0.2C合金的维氏硬度值为36.58。在连续等通道转角挤压1道次后,合金硬度快速提高,与原始态相比提高59.2%。在之后的挤压过程中,随挤压道次的增加,合金硬度增幅减缓,但仍然呈上升趋势。

图7 X面的硬度值随挤压道次的变化Fig.7 Variation of hardness on X direction with pressing numbers increasing

不同挤压道次下Al-5Ti-0.2C合金出现这种硬度的变化,主要是挤压时细晶强化和位错强化共同作用的结果[17]。挤压初期,合金晶粒细化程度大,根据Hall-Petch关系式,其硬度也随之提高,同时晶粒内部产生大量位错,位错运动成为合金的主要塑性变形机制。挤压产生的亚晶尺寸较小,晶体中晶界所占比例较高,位错运动受到很大阻力,材料的变形抗力增大,存在加工硬化和残余应力,因此合金硬度得到大幅度提升,塑性大幅度下降。随着挤压道次的增加,变形量不断累积,位错越来越多,但大量位错堆积在晶界处被吸收,且位错增殖速度小于湮灭速度,合金的位错密度达到了动态平衡,此时挤压产生的加工硬化和回复作用同时存在,因此挤压中期和后期的应力值变化较小,合金组织细化程度减小,从而导致合金的硬度基本不变。

图8显示了不同挤压道次下Al-5Ti-0.2C合金拉伸断口的扫描电镜图像。可以看到,原始态合金拉伸断口的部分韧窝平均尺寸较大,韧窝深且直径大,且大尺寸韧窝周围分布很多较小的韧窝,小尺寸韧窝深浅大小分布不均。经过1道次挤压,断口处仍有部分大尺寸韧窝,但总体深度变小,直径减小,且断口处出现大量的解理台阶。2道次挤压之后,韧窝进一步变浅变小,断口处有很清晰的解理台阶和河流花样。经过4道次挤压,韧窝大小分布均匀且深度变小,并且断口处呈现河流花样,有大量的解理台阶。

图8 不同挤压道次下Al-5Ti-0.2C合金的拉伸断口形貌(a)原始铸态;(b)1道次;(c)2道次;(d)4道次Fig.8 Fracture surface morphologies of Al-5Ti-0.2C alloy after different extrusion passes(a)as-cast;(b)1 pass;(c)2 passes;(d)4 passes

拉伸断裂包括孔洞萌生、扩展和聚合的规律过程。经过连续等通道转角挤压后的试样进行拉伸时,难以产生塑性变形,导致合金中TiC颗粒与基体分离形成密集的小尺寸韧窝,且不断聚合致使微孔变大,形成裂纹进而断裂,断裂方式是微孔聚集型断裂;另外,大尺寸韧窝则是由TiAl3与基体分离形成,分析认为,第二相的尺寸和分布对韧窝尺寸及深度有较大影响[18]。对照不同挤压道次下Al-5Ti-0.2C合金组织中的TiAl3相的尺寸和分布,随着挤压道次的增加,TiAl3相平均尺寸减小,断口形貌特征表现出韧性提高,主要原因是粗大第二相颗粒数量的减少[19]。同时,在4道次挤压后,因为TiAl3粒子周围伴生大量细小的TiAl3粒子,而大尺寸TiAl3粒子具有明显的脆性。因此,在4道次挤压后,对于图8所示的大尺寸TiAl3粒子表现出区域解理断裂特征,小尺寸TiAl3粒子与铝基体具有较好的界面相容性使得断口呈现大量韧窝形态。同时,随着变形量的不断累积,基体加工硬化加剧,材料塑性逐渐下降,韧性提高。

3 结论

(1)连续等通道转角挤压工艺可有效细化Al-5Ti-0.2C合金微观组织,平均晶粒尺寸减小至1 μm左右,而形变诱导是Al-5Ti-0.2C合金在等通道转角挤压工艺中最主要的晶粒细化机制。

(2)第二相TiAl3组织的演变过程中,高密度位错堆积导致Al基体和TiAl3界面的裂纹以及TiAl3内部的空洞产生,随着挤压变形裂纹扩展,最终贯穿整个TiAl3颗粒,从而引起第二相TiAl3的细化。而细小的第二相TiAl3组织在一定程度上起到钉扎晶界、阻止晶粒长大的作用,并对Al基体组织起到剪切作用,促进组织中晶粒的细化。

(3)连续等通道转角挤压有效提高了Al-5Ti-0.2C合金的力学性能,挤压1道次后合金硬度提升最为明显,与原始态相比提高59.2%,之后随挤压道次的增加,硬度提升的趋势变缓,合金的塑性下降,韧性提高。