大纵坡、高墩桥梁桥墩检测及纠偏方案

刘 明

(1.辽宁省交通规划设计院有限责任公司 沈阳市 110166; 2.辽宁大通公路工程有限公司 沈阳市 110111)

1 工程概况

某座大桥建成于2012年。该桥分为上、下行,跨径布置均为11×30m,桥梁全长均为342.3m。上、下行各有4道型钢伸缩缝,分别设置在0号台顶,4、7号墩顶,11号台顶。支座均为盆式橡胶支座,上部结构均为预应力混凝土T梁,每孔5片梁。该桥为弯桥,上、下行桥面分别位于半径为2600m的左偏圆曲线的缓和曲线内,桥梁纵坡均为2.62%(大桩号方向为升坡)。下部结构0号台均为钢筋混凝土肋板台、桩基础,11号台均为重力式台、扩大基础,桥墩均为钢筋混凝土双柱式墩、桩基础[1]。

2 病害现状

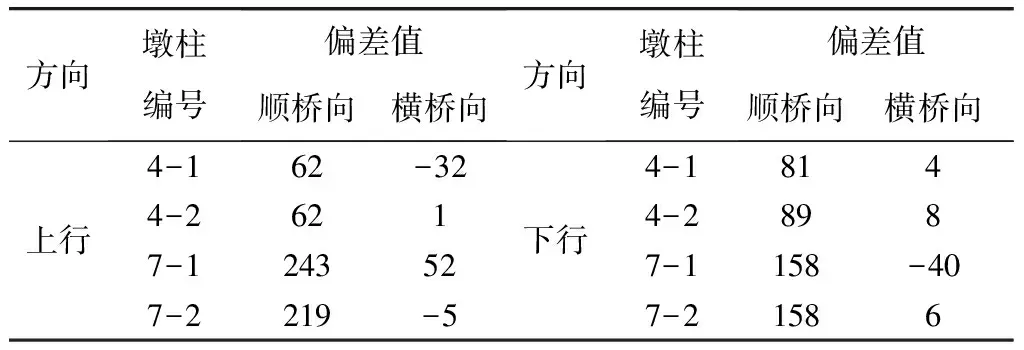

(1)上下行线4号、7号墩顺、横桥向实测偏位情况如表1所示。

表1 桥墩柱横、顺桥向偏差值数据表 mm

(2)上下行线4号、7号墩墩身裂缝情况如下:

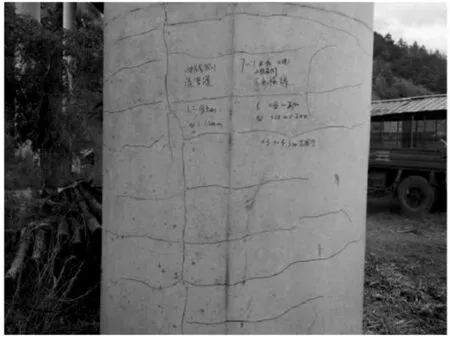

根据《公路桥梁技术状况评定标准》[2](JTG /T H21—2011)的检测评定要求,得到上行4-1、4-2号柱未见横向裂缝;7-1号柱小桩号侧距底部0.3~3.3m范围内15条横向裂缝,长度为0.8~2.5m,宽度为0.08~0.2mm,横向裂缝间距约20cm,左、右侧中线附近均有竖向裂缝,长度分别为4.5m、4.0m,宽度均为0.2mm;7-2号柱小桩号侧距底部0.3~3.3m范围内12条横向裂缝,长度为1.0~2.5m,宽度为0.08~0.15mm,横向裂缝间距约 20cm左右,左、右侧中线附近均有竖向裂缝,长度分别为5.4m、4.4m,宽度均为0.2mm,详见图1。

图1 上行 7-1 号柱小桩号侧横向裂缝照片

(3)T梁支座病害情况,详见图2。

图2 上行 7-7-2 号支座逐年累积攒动痕迹

(4)检查结论如下:

①上行支座实测位置与支座设计中心线顺桥向偏差值为3~69mm,横桥向偏差值为1~76mm;下行支座实测位置与支座设计中心线顺桥向偏差值为2~95mm,横桥向偏差值为1~95mm。

②上行过渡墩支座顶钢板距钢盆边缘距离为69~340mm;下行过渡墩支座顶钢板距钢盆边缘距离为77~300mm。

③上、下行桥梁过渡墩墩柱及盖梁均向升坡方向偏移,过渡墩墩柱的偏差值均超过 20mm。

④梁底预埋钢板、支座顶底钢板的实际尺寸均与设计有较大偏差,钢板放置不水平。

⑤梁底钢板找平作用不明显,过渡墩处梁底钢板存在一定纵坡。

⑥现场检查发现大部分支座顶钢板与梁底预埋钢板焊接连接不牢固。

3 墩柱偏移原因分析

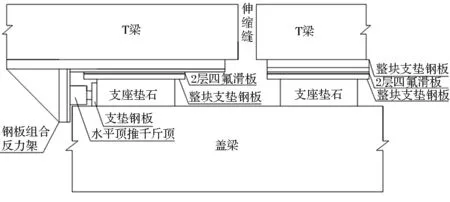

(1)经现场实测梁端预埋钢板未处于水平的理论状态,导致支座上钢板形成与设计纵坡一致的纵向倾斜滑动面,如图3所示。

图3 梁底钢板实际情况

(2)当梁体升温伸长时,第二联主梁将对倾斜的滑动面产生额外的水平推力(向升坡方向),导致墩身向上坡方向产生位移;当梁体降温收缩时,第一联主梁将对倾斜的滑动面产生额外的水平拉力(向升坡方向)。经过周而复始的循环作用后,墩身将不断向升坡方向倾斜[3]。

(3)垫石位置向降坡方向发生偏位导致墩顶支撑反力作用线与墩身轴线不重合,从而产生向升坡方向偏转的附加弯矩。

(4)当水平推力和附加弯矩大于墩身抗推能力时,墩身将发生严重的纵向偏位。

4 墩柱纠偏方案

4.1 总体方案

(1)对偏位墩柱进行复位,以恢复墩身及主梁的承载能力。

(2)对墩顶盆式支座全部进行拆除并修复支座垫石。

(3)更换新的球形支座。

(4)在墩顶盖梁设置纵向限位挡块,预防类似病害再次发生。

(5)修复墩柱病害。

4.2 施工流程

封闭桥面交通→复测墩顶偏移量、确定墩柱纠偏复位量→墩顶搭设施工吊架(或从墩底搭设钢管支架)→支座准备,水平顶推复位装置加工→对墩顶下坡侧梁端进行同步竖向顶升,取出原支座并在梁底安装水平滑动装置→落梁于水平滑动装置上→对墩顶上坡侧梁端进行同步竖向顶升,取出原支座并在梁底安装水平顶推复位装置→落梁于水平顶推复位装置上→安装纵向水平顶推千斤顶并进行调试→对墩身进行纵向顶推复位→将梁端顶起并落于临时支撑上,拆除顶推装置→修复支座垫石→安装新支座→将梁端顶起并落于新支座上→纵向限位挡块施工→拆除施工支架→恢复交通。

(1)水平顶推复位装置加工

根据我们类似工程的成功经验,可直接在支座垫石顶部安装水平顶推装置,利用梁体自重产生的摩擦力作为墩柱复位反力,在垫石和梁底之间设置滑动面,通过水平千斤顶加载推动墩柱复位[3]。此方案的优点是不需要在盖梁和T梁打孔安装钢板反力架,对原结构无损伤。

水平顶推装置由2cm厚钢板组合加工而成,外形尺寸为1.2m×0.25m。为保证顶推过程中安全可靠,水平顶推复位装置在专业加工厂进行加工(图4)。

图4 墩柱水平顶推复位装置示意图

(2)主梁竖向顶升

在本次竖向顶升施工中,采用同步顶升控制液压系统,顶升系统使用两台电动泵站,盖梁每侧分配一台泵站,多个分配器及调速截止阀和规格型号一致的油压千斤顶可实现同步顶升功能。顶升过程中用同步增加临时钢板支撑将T梁支撑紧密,防止出现意外情况造成桥梁结构损坏或其他危险。

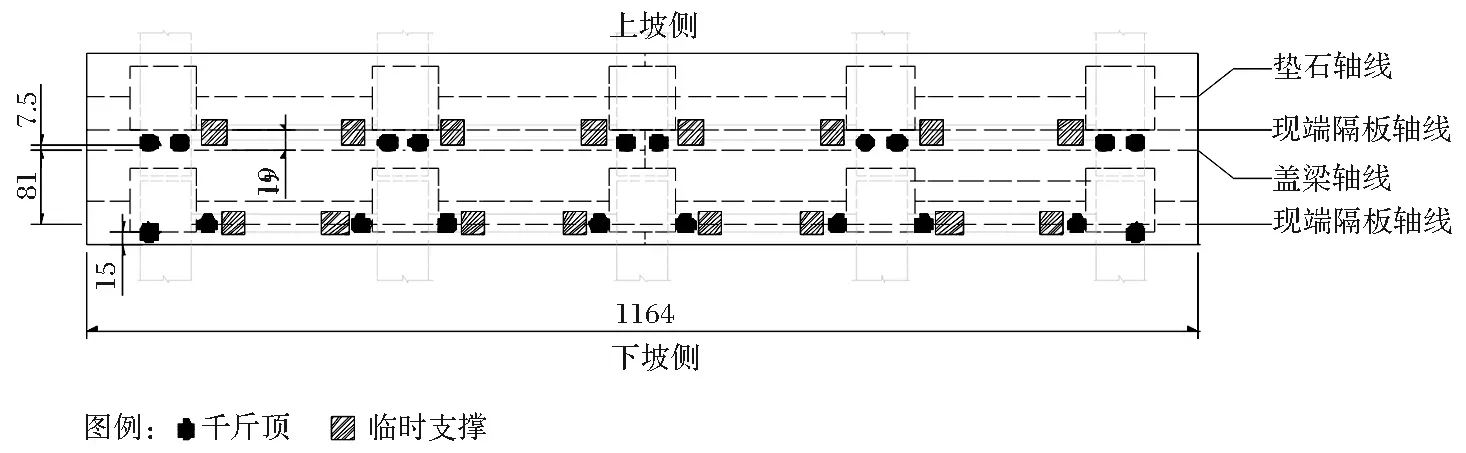

顶升时在上、下坡侧各设置10台150t(下坡侧千斤顶布置在端隔板靠近梁肋附近,上坡侧千斤顶布置在梁端底面)液压千斤顶进行顶升,单侧总顶升能力为1500t,确保顶升能力是墩顶反力的2倍以上。顶升时每侧所有千斤顶采用分配阀连接到一台油泵上实现同步。顶升按照分级控制,每级顶升高度为5mm,总的竖向顶升高度不超过15mm,以能够取出原支座和安装水平顶推复位装置为原则,不宜过高。如两侧伸缩缝已产生高差,应先将较低一侧的梁体顶升至两侧齐平后再两侧同步顶升。

(3)安装千斤顶

为了满足顶升同步的要求,单侧千斤顶必须采用统一型号。为了保证顶升时梁体受力均匀,在千斤顶上下均支垫多层250mm×250mm×20mm 钢板,并在与梁底接触面用硬杂木板进行调平,保证千斤顶完全垂直发力。千斤顶布置图如图5。

图5 竖向顶升千斤顶及临时支撑平面布置图(单位:cm)

(4)墩身顶推复位

纵向顶推千斤顶为50t液压千斤顶,每个纵向复位装置设置1台,单个盖梁上坡侧共设置4台纵向顶推千斤顶。本次桥梁复位共需加工顶推复位装置4套,设置在上坡侧盖梁除中间T梁外其它4个T梁底板下,中间位置的T梁底板下只设置滑动面无需顶推。墩身纵向水平顶推按照分级控制,前3级每级顶推距离为30mm,最后50mm每级顶推距离为10mm,中间各级每级顶推距离为20mm,总的顶推距离按各墩复测数据控制。

顶升时以竖向位移和千斤顶油压表读数进行双控。竖向位移用梁底设置的观测标志确定,要求竖向位移差基本保持一致。竖向位移观测人员要随时与油泵操作人员保持密切联系,指导操作人员进行操作。同时,各油泵操作人员通过油压表读数随时进行调整。顶升时各油压表读数与理论计算误差值不超过±0.5MPa。在顶升过程中如发现异常情况,要立即停止顶升,查明原因处理后方可继续顶升。顶升时一定要缓慢同步,且一边顶升一边支垫,以防发生突发事件,见图6。

图6 墩柱纵向复位施工案例照片

5 结论

(1)加强施工期的施工质量,保证梁体安装、纵坡等参数与设计一致。

(2)在设计阶段,应充分考虑温度、荷载等对墩柱推力的影响。

(3)建议在高墩上安装监测装置,在日常检查过程中加强观测。

在本工程项目实施过程中,总结和完善了纠偏施工工艺,通过多座桥梁的实施,得到了一套较完整的施工方案,且施工工艺简单、操作方便,为类似工程提供参考。