大盾构超前注浆技术在不良地层下穿民房群的应用

肖罗峰

(中铁十八局集团市政工程有限公司,天津 300222)

受地面房屋密集管线众多、施工条件及其它因素影响,上软下硬地层掘进容易超方,在无法实现地面注浆加固的情况下,可采用洞内超前注浆对刀盘上前方土体进行加固。其主要目的是为了密实盾构施工区域土体,减小土体透水性[1],挤压土体使其形成一个半圆形的密闭壳体,提高盾构刀盘前方土体稳定性。利用盾构机上半部的超前注浆孔进行注浆,加固范围为前方2~12 m[2],浆液采用水泥+水玻璃双液浆,浆液劈裂式挤压土体,形成分支浆脉,注浆结束后即可恢复盾构掘进,无须等待浆液强度,实用性和操作性强。

1 工程概况

1.1 施工环境

广州市轨道交通二十二号线番祈中间风井-2#盾构井区间长2.5 km。隧道外径8.5 m,管片环宽1.6 m,厚度0.4 m。区间盾构需下穿沙圩一村民房群,下穿沙圩一村房屋长度约120 m,距离较长;区间共正穿建筑物25栋,其中11栋为天然基础、14栋为桩基础,隧道两侧50 m影响范围内房屋共计59栋,桩径0.6~1.0 m、桩长为5~13 m;房屋多为2~5层,房屋结构形式为砖混结构,少数房屋年代久远,外观质感差,房屋鉴定报告揭示房屋为“一般损坏房”。

1.2 地质情况

地勘资料揭示,下穿沙圩一村部分房屋时,洞身范围内为〈7H〉强风化花岗岩、〈8H〉中风化花岗岩、局部底部〈9H〉微风化花岗岩的上软下硬地层,隧道上方为〈6H〉全风化花岗岩、砂质粘性土、砂层和素填土层。地质揭示情况如图1所示。地下水主要以承压水和基岩裂隙水为主,地层特性如下:

图1 地质芯样

(1)花岗岩全风化带〈6H〉,岩体呈褐黄色、红褐色等,岩芯完全风化呈密实砂、土芯遇水易软化崩解。进行标准贯入试验平均38.9击。

(2)花岗岩强风化带〈7H〉,岩体呈褐黄色、红褐色等,岩芯呈半岩半土状或岩块状,质软,岩块手捏易碎,遇水易软化崩解。进行标准贯入试验平均59.5击。结合经验,该层属于极软岩。

(3)中风化花岗岩〈8H〉,岩面起伏,岩块较破碎,揭示强度14.5 MPa。

(4)微风化花岗岩〈9H〉,岩石强度54.3~60.7 MPa,岩块较破碎。

大直径盾构在上软下硬复合地层中掘进刀盘振动明显,掘进速度慢,洞身上部〈6H〉、〈7H〉地层自稳性差,掘进过程中容易出现上部土体散落超方现象,易造成房屋不均匀沉降、裂缝或倾斜危害[3]。

2 洞内超前注浆加固

2.1 加固方案设计

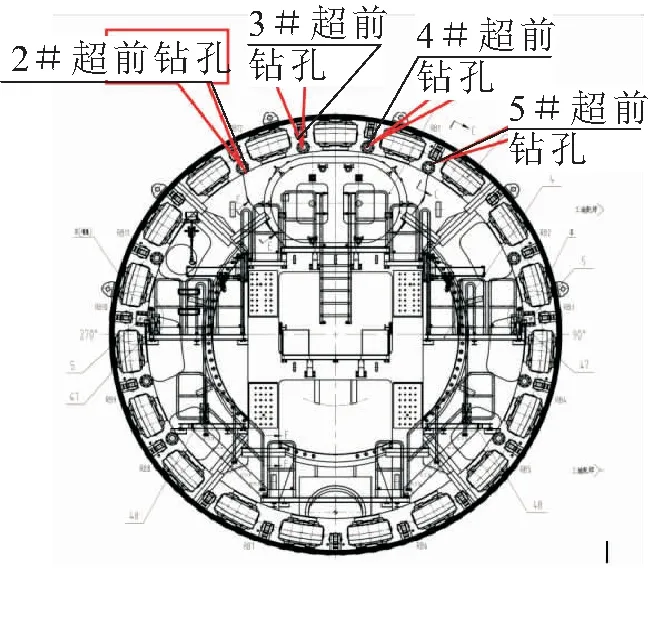

铁建重工生产的直径8.8 m土压盾构机中盾位置四周设计预留了10个超前钻孔位置,其中腰部钻孔6个,顶部钻孔4个,超前注浆孔设计外插角度为8°[4]。根据洞内可操作空间以及加固的目标范围,一般只选择顶部的4个孔(从左至右编号为2#、3#、4#、5#孔,如图2所示),对刀盘前方拱部土体进行加固。顶部的4个孔孔间距为1.2 m,注浆扩散半径按R=1.0 m计算,4个注浆孔加固的水平宽度约5.6 m。

图2 超前注浆孔位置

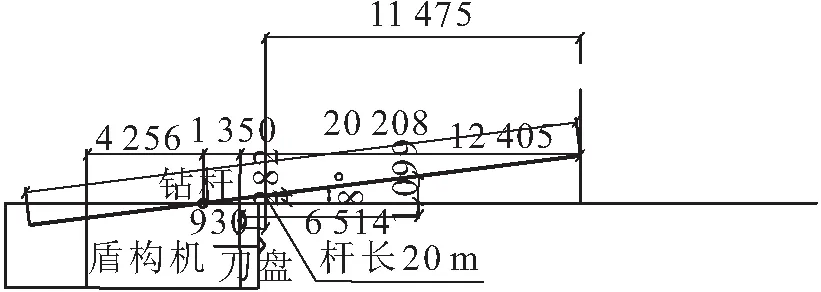

根据外插角度模拟,超前注浆杆总长设计按20 m计算,其中有效注浆范围为刀盘前方约12 m,加固最高高度在隧道上方1.9 m。根据经验,出浆口高度超过隧道上方2 m后,盾构机掘进到该位置时上部土体加固效果不明显,故设计最大钻孔深度为20 m。钻杆布置如图3所示。

图3 超前注浆钻孔(单位:mm)

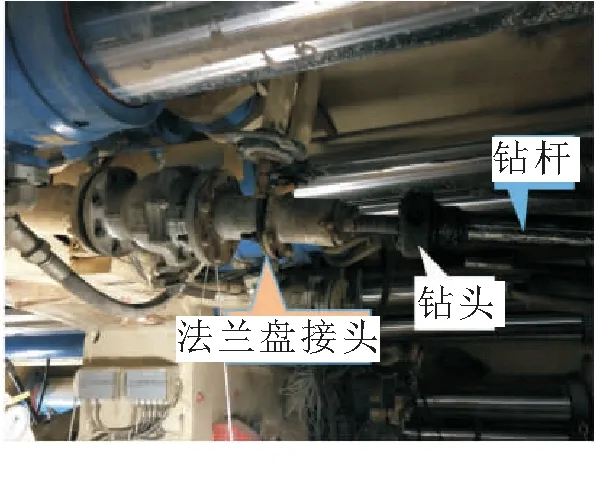

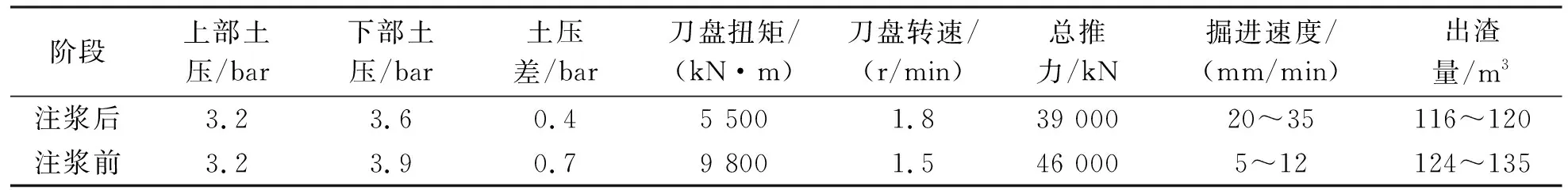

盾体上设计的超前注浆孔直径为100 mm,选用的钻头和钻杆直径均为42 mm,单节钻杆长2.0 m,钻杆内为单通道注浆孔道,盾体预留的超前注浆口接头与钻机钻头位置设置法兰盘连接,如图4所示。

图4 注浆孔法兰盘连接

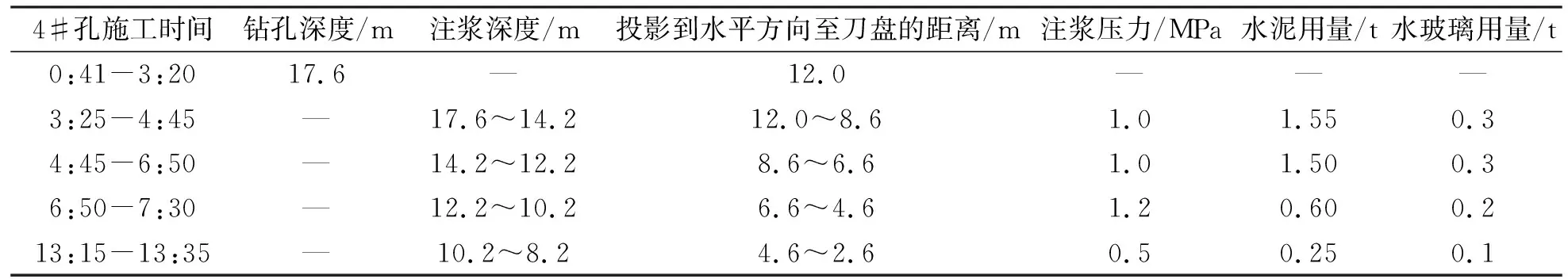

2.2 超前注浆原理

分段后退式超前注浆原理:采用钻机钻孔至设计深度后,浆液采用A液与B液,混合后通过管路、钻杆注入土体,注浆时实施定量、定压双液注浆把土体劈裂、挤压、加固后具有一定的稳定性,注完一段后将钻杆后退一定距离再次注浆。注浆作业工作原理如图5所示。

图5 超前注浆原理

2.3 超前注浆关键技术

2.3.1 施工准备

(1)根据超前注浆施工的现场作业条件,需要用到的设备及材料有:①钻机1台(配套钻杆及小型工具),型号ZLJ-1200;②搅拌桶1个;③双液注浆泵1台,型号SYB-60/5;④水玻璃,40波美度;⑤P.O42.5水泥;⑥磷酸;⑦搭设平台的脚手架钢管及扣件、走道板、油布等。

(2)土仓内保实土压:超前注浆前需把土仓内渣土留满,注入泡沫和膨润土浆保实土压,同时转动刀盘搅匀,过程中要做好渣土改良,防止土仓内渣土结泥饼,一般土仓上部与下部的土压差控制到0.9 bar仓内即满仓,以防注浆浆液大量流入土仓结块。

然后在盾尾注入膨润土浆,膨润土浆会流入盾壳外周进行填充保护,以防水泥浆液把盾壳包裹住。

(3)钻孔平台搭设:需把掘进油缸伸长至少1.4 m以上,在盾尾拼装区域内提供搭设脚手架平台空间。平台搭设如图6所示。平台搭设完成后,将钻机主机及其他零部件吊至平台上组装,在盾壳顶部焊接吊耳,用吊带将钻机主机悬吊进行高度调节,以便钻头与超前注浆口接头对接和倾斜角度调整,并在平台四周设置安全护栏。

图6 平台搭设

2.3.2 施工工艺流程

整个超前注浆过程施工流程为:搭设脚手架→固定钻机→钻孔作业→洗管→注入磷酸、水玻璃(水泥)混合液→注浆作业→封孔作业→下一个孔施工[1]。

(1)钻孔施工:钻孔过程中详细记录钻杆长度,保证钻孔深度的准确,实时反映地层松软情况,为注浆施工提供准确的地质水文情况。

(2)注浆施工:注浆采用后退式注浆,待钻孔完成后,先进行封口,注入清水彻底清洗一遍注浆管并注入适量的磷酸混合液止水,随后开始注入水泥+水玻璃双液浆,压力达到后,后退钻杆,以每0.5 m步距后退,进行下一段的注浆作业,依次循环,直至该孔结束[5]。

注浆过程中勤转动刀盘,每3~4 h转动一次,谨防浆液进入土仓裹住刀盘或盾体。

在注浆过程中,需要不间断的转动钻杆,防止出现卡钻。

(3)钻孔过程中采用磷酸止水,浆液配比为水∶磷酸=10∶1,磷酸稀释液∶水玻璃=1∶1。

水泥+水玻璃浆液配比∶水灰比= 1∶1,水玻璃40 °be'(1∶5稀释),水泥浆∶水玻璃=1∶1,实测初凝时间约50 s。

2.3.3 注浆过程控制

(1)土仓压力变化:注浆期间,土仓压力会随注浆量和注浆压力变化而变化,注到一定量时,注浆量难以注入,一般以不超过刀盘主驱动能承受的最大压力的70%为极限值,一般控制在不超过5 bar,以免造成主驱动密封进浆损坏,达到压力时暂停注浆,待浆液在地层中自然扩散和泄压后再注浆。

注浆压力控制在1.0~1.5 MPa范围波动,需能将土体劈裂,注浆期间,上部土仓压力从3.0 bar上涨至4.5 bar,暂停后自然下降至3.0 bar再启动注浆,等待时间较长。

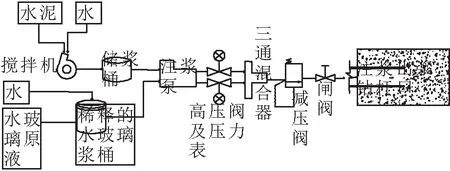

(2)注浆施工记录:以4#钻孔注浆为例,详见表1。4#钻孔深度为17.6 m,主要加固地层为〈6H〉全风化花岗岩、〈7H〉中风化花岗岩,在钻孔过程钻杆进尺较匀速,每一根(2 m)钻孔用时3~5 min,未出现卡钻现象。

表1 4#孔注浆施工记录

注浆压力基本稳定在1.0~1.5 MPa,结束时0.5 MPa,但随着注浆总量增多,土仓压力出现瞬间上涨现象最高达4.5 bar。通过观察注浆数据,注浆深度距离刀盘越近,则土仓压力上涨越明显。受地层和裂隙地下水等影响,注浆过程中,浆液流入土仓,出现土仓压力整体上涨现象。

4#注浆孔累计水泥使用3.9 t,水玻璃 0.9 t;2#注浆孔累计水泥使用7.0 t,水玻璃1.1 t;3#注浆孔累计水泥使用7.2 t,水玻璃1.5 t;5#孔基本难以注入,一般4个孔只能注完3个孔,土仓压力难以下降等待时间太长,即注浆结束,水泥使用总量约18.1 t。

隧道内操作空间有限,在盾尾拼装区域搭设施工平台耗时约12 h;钻机移位对孔、校正角度耗时约在3~4 h/孔,换孔3次约用时9~12 h;注浆和等待降压时间约22 h;拆机和架子平台约2 h;实施一次超前注浆约用时48 h。

(3)注浆结束标准以定压方式控制。定压标准:注浆过程中,注浆压力上升至1.5 MPa或土仓压力逐渐上升至4.5 bar左右且注浆深度停留在8.2 m(即钻杆投影到水平方向至刀盘面板距离为2.6 m)时,结束该孔注浆。防止钻杆距离刀盘太近,浆液流入土仓太多会裹死刀盘、盾体,以及土仓压力太大对主驱动密封造成损坏。

(4)超前注浆结束后,做好盾构机复推准备工作,首先开始用螺旋机进行排渣,刀盘转动将土仓内渣位试降低,此时盾构机不向前进尺,通过上、中、下的土压传感器压力差和出渣量分析,判断仓内渣土是否超方,掌子面是否稳定,以此来判断加固效果。

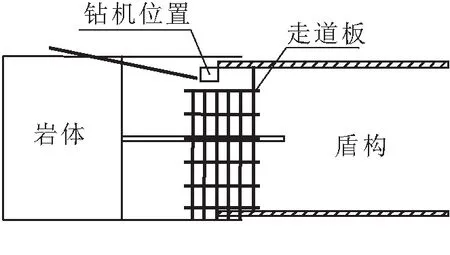

2.4 掘进参数对比

超前注浆后,恢复掘进出渣土净重量220~240 t,出渣土净方量116~125 m3正常,地面监测正常,未出现沉降预警,与超前注浆加固前相比,掘进效果得到有效改善。掘进速度在20~35 mm/min,土仓压力稳定无较大波动,上下土压差较小,刀盘扭矩正常。注浆之前,掘进上下土压差较大,刀盘扭矩偏大,掘进速度慢,出渣量过大,存在超方的现象。因此在地面不具备加固条件的情况下,采用洞内超前注浆的施工工艺,能够有效的改良地层的自稳性。注浆前后具体掘进参数对比如表2所示。

表2 注浆前后掘进参数对比

2.5 监测布点和沉降标准

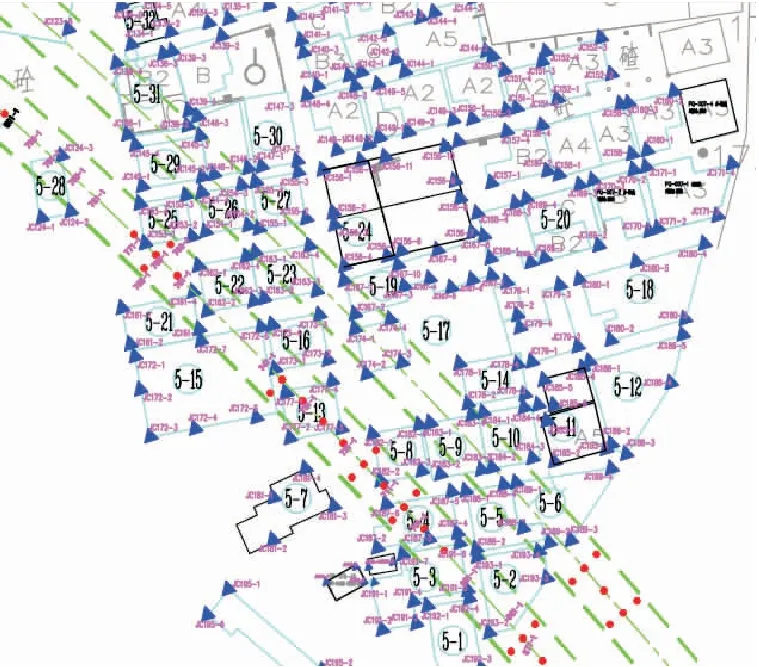

根据不同的建(构)筑结构类型,在建筑物四个角布设沉降监测点,受力柱上优先布设,在离墙角50 cm处的墙面采用钻孔式,埋入弯成“L”型钢筋,用植筑胶压注固定。监测点位布置如图7所示。

图7 下穿沙圩一村监测布点

注浆作业过程中,地面沉降监测频率调整为1次/4 h,加强联动,及时对监测数据做出分析,以便及时对注浆压力及注浆量做出合理调整。

盾构下穿阶段(盾构机刀盘前后方距离50 m范围),按1次/6 h的监测频率进行监测,若发生预警后则调高至1次/(3~4)h。

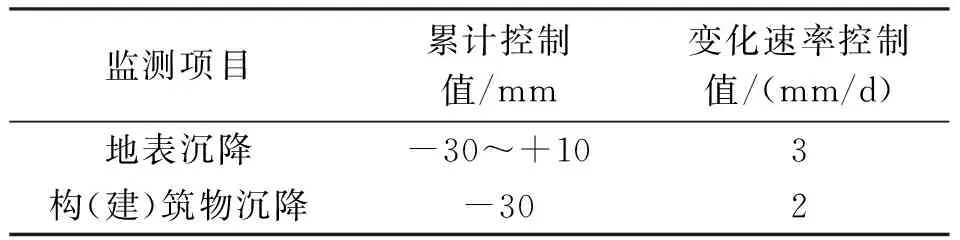

注浆期间地表沉降基本没有明显变化,注浆后盾构掘进地表沉降最大值在-15 mm以内。沉降值控制指标如表3所示。

表3 沉降控制指标

2.6 应急措施

(1)钻孔喷水喷砂措施:①注浆工程专业性较强,必须由有经验经过专门培训的人员上岗操作。②当钻孔过程中出现喷水喷砂时,立即停止钻进,马上进行磷酸水玻璃浆注浆封水,以最快速度封堵。

(2)防脱困措施:注浆前通过往土仓和盾尾注浆管打膨润土浆,使之在盾体周边扩散形成保护,同时往前中盾径向孔注入膨润土或者盾尾油脂,阻挡浆液流向盾构机外周,防止浆液包裹盾体。

2.7 施工中注意事项

(1)洞内采用后退式超前注浆,容易造成土仓压力上涨,过程中难以控制,等待降压时间较长,施工效率低,可在钻进过程中注入磷酸水玻璃注浆,填充地层中裂隙并在刀盘上方形成保护层从而防止浆液流入土仓。

(2)由于土仓处于非满仓状态,浆液窜入土仓,造成刀盘面板、刀箱及开口被糊住,刀盘启动脱困模式下,扭矩超过额定荷载,导致电机过载保护器铜头被切断,从而刀盘无法转动,故需在超前注浆前把土仓内渣土留满,注入泡沫和膨润土浆保实土压,同时转动刀盘搅匀。

(3)盾尾被浆液包裹,造成复推时铰接油缸压力较大,盾构机难以脱困,故需在注浆前通过往土仓和盾尾注浆管打膨润土浆,使之在盾体周边扩散形成保护。

(4)注浆过程中需加强盾尾刷油脂注入,防止浆液击穿造成漏浆。

(5)在整个注浆过程中,操作室值班司机须时刻关注土仓压力以及各参数变化,并密切关注齿轮油泄露、油箱油质以及主轴承密封性能。

(6)注浆孔结束后,需用油脂进行填充,防止浆孔堵塞。

3 结束语

(1)大盾构在不良地层掘进容易超方,房屋密集不具备地面加固施工条件且由于埋深较深时,地面注浆加固效果不佳,采用洞内盾构超前注浆加固工效高效果好,该技术实用可行。

(2)超前注浆对地表沉降影响相对较小,浆液劈裂式挤压土体,形成分支浆脉,注浆结束后即可恢复盾构掘进,无须等待浆液强度,实用性和操作性强。

(3)采用超前注浆时,操作不当可能造成盾构机设备损坏、土仓进浆、盾壳包裹等风险,需加强过程管理和专业技术指导。