脐带缆截面填充构件拓扑优化轻量化设计

毛彦东, 杨志勋, 阎军, 王立夫, 史冬岩

(1.哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001; 2.大连理工大学 工业设备结构分析国家重点实验室, 辽宁 大连 116023)

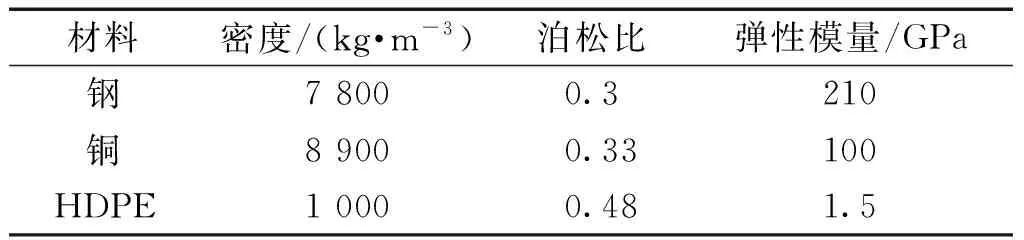

脐带缆连接于上部浮体设施与水下生产系统之间,为水下生产系统提供电力、液压动力及控制信号等,是深海油气开采的关键设备之一[1-2]。脐带缆内核通常由多种功能构件如钢管、光缆和电缆等螺旋缠绕而成,外部的铠装钢丝和外护套为内核提供保护作用,填充构件用于支撑截面内各功能构件,填补构件之间的空隙。由于脐带缆多构件、多材料的特性,构件间存在大量的接触和摩擦,因此数值模拟被广泛应用于脐带缆的力学性能分析和截面布局设计[3-8]。但填充构件方面的研究较少,脐带缆的填充方式可分为无填充、部分填充和密实填充三大类。基于填充机理的研究,Ye等[9]分析了填充对脐带缆各构件之间摩擦应力的影响。李晓月等[10]研究了无填充与部分填充对脐带缆拉伸性能的影响。杨志勋等[11]基于平面应变模型,考虑接触和摩擦等因素,分析比较了径向载荷作用下3种填充方式的脐带缆内核结构力学性能。这些研究表明,填充的密实程度对于脐带缆的截面力学性能和疲劳寿命有很大影响。密实填充状态下的脐带缆受力均匀、截面刚度大以及抗疲劳性能高,且具有较强的拉伸刚度和抗拉性能。但是因填充密实导致的自重增加以及成本上升给脐带缆的长远发展带来了设计挑战。

随着水下装备技术的不断发展,脐带缆的应用水深愈来愈深,对脐带缆的整体力学性能要求越来越高,目前填充的设计主要依据工程经验直接采用密实填充或部分填充,并不能达到轻质减重及保障脐带缆力学性能的要求,因此,如何在不降低力学性能的前提下合理地设计填充构件的材料布局,实现减重是脐带缆填充构件设计中的一个重要的问题。本文将引入结构拓扑优化方法用于填充构件的轻量化设计中,并给出合理的优化构型。同时,通过数值模拟方法将填充优化形式下的脐带缆截面力学性能与传统密实填充和部分填充形式进行对比分析,从而说明拓扑优化方法的可行性。

1 填充构件力学模型

1.1 填充构件几何特征

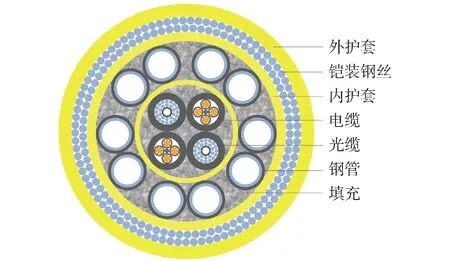

典型的脐带缆截面如图1所示,填充构件作为填补各构件间隙的支撑型结构,其截面几何形状由功能构件所定义。密实填充构件的轮廓通常由圆弧形曲线所围成,曲线的曲率半径及弧长等尺寸由与之相接触的圆形构件所决定。脐带缆的不同功能要求、截面布局形式、各构件尺寸大小及排布数量都会导致填充构件轮廓的不同,因此几何形状具有不规则性,很难将所有的填充构件归类并制定标准化的设计流程。本文尝试提出一种填充构件的定义方法:当填充构件的轮廓由3条圆弧形曲线所围成时,且圆弧形曲线的曲率半径由与之相接触的圆形构件所决定,则将其定义为三边界型填充构件。类似地,当轮廓的曲线数目增加时,定义为四边界型填充构件、五边界型填充构件等。本文主要针对工程中应用较为广泛的4种填充构件进行优化设计。几何模型如图2所示,将4种填充构件分别表示为三边界Ⅰ型、三边界Ⅱ型、四边界Ⅰ型和四边界Ⅱ型。

图1 典型的脐带缆截面Fig.1 Cross-section of typical umbilical cable

图2 填充构件几何模型Fig.2 Geometric models of filling bodies

1.2 载荷及边界条件

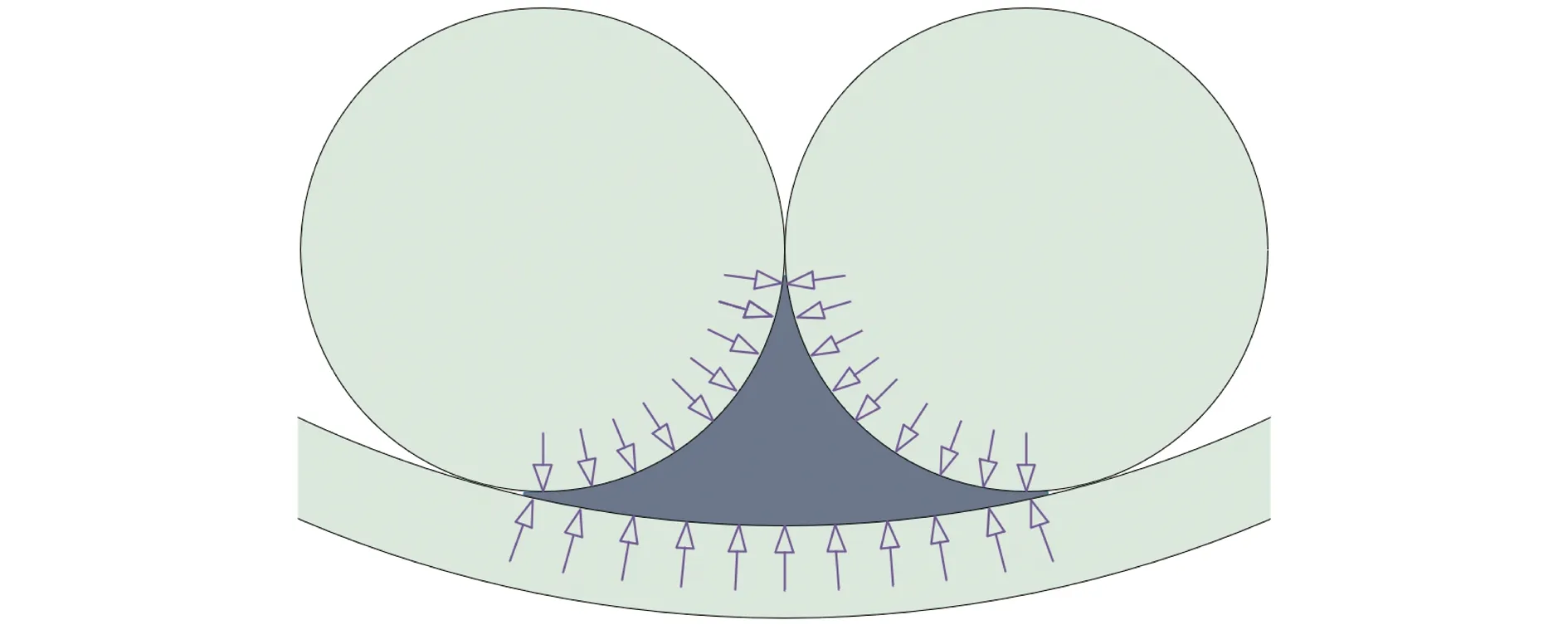

随着海上油气开采逐渐走向深海,脐带缆的应用逐渐扩展到深海领域。深水环境中应用的脐带缆通常会承受较为严重的海洋环境负荷,波浪、海流以及缆本身自重引起的张力和循环弯曲载荷。由于铠装钢丝的螺旋结构形式,拉扭荷载作用下会对脐带缆内核产生径向挤压力,如图3所示。

图3 脐带缆受径向挤压示意Fig.3 Schematic diagram of umbilical cable under radial compression

当内核受挤压时,填充构件用于传递各构件间的接触荷载。依据力的相互作用原理,内部功能构件会对填充构件产生作用力,如图4所示。因此,填充构件的优化设计及验证主要考虑海底水压及铠装钢丝引起的径向载荷。由于填充构件对脐带缆的轴向力学性能影响较小,因此,本研究假定为二维平面应变问题。通过二维截面结构进行优化设计,在保证结果合理性的同时,有效地减小计算量。

图4 填充构件受力示意Fig.4 Schematic diagram of force exerted on the filling body

2 轻量化设计方法

2.1 拓扑优化方法

结构的拓扑优化可以帮助设计者寻求最优的“挖洞”位置,为产品的初始设计提供思路[12]。近年来,连续体结构拓扑优化技术发展的不断成熟,其中变密度法已经被广泛应用于商用优化软件中[13-14]。变密度法的基本思想是针对有限元模型网格引入一种假想的密度在0~1可变的材料,以材料的密度作为拓扑设计变量,优化后密度为0处出现孔洞,保留密度值趋近于1的材料[15-16]。拓扑优化通常采用最小化结构的柔度的方式来对给定的材料用量找到刚度可能最大化的结构形式。因此,填充构件优化问题的数学模型可表示为:

(1)

式中:ρi为材料的相对密度;C(ρ)为结构的柔度;U和F分别为整体变形和力的向量;K为整体刚度矩阵;V0和V(ρ)分别表示优化前和优化后的体积;f为体积分数;σmax和 [σ]分别为材料的最大应力值和许用应力值。

以密实填充状态下填充构件截面作为初始设计区域,根据填充不同截面形状建立有限元模型,以每个单元的密度作为拓扑设计变量。优化模型中仅包含单一的构件和材料,特定的材料属性和载荷的具体数值大小不会影响优化结果,根据载荷的作用位置和分布形式即可得出其传递路径,从而确定材料的最优分布。通过这种无单元系统(unit-less system)的拓扑优化[17],根据一种截面形状的填充构件得到的最优拓扑形式可以应用于其他近似形状的结构。

根据结构的柔度表达式(1)可知,在相同的载荷F下,最小化柔度C意味着最小化变形U。因此,以静态柔度最小化作为目标函数,可将最大化结构刚度的问题转化为最小化结构的柔度。

每个模型的设计约束是在强度约束的基础上对材料用量进行限制,材料用量的限制是通过拓扑优化后体积与初始设计空间体积的比例(即体积分数f)来定义。对于二维截面结构优化,体积指的是截面的面积。设置初始的体积分数限制值后进行优化迭代计算,根据计算结果对限制值进行调整。

2.2 优化结果验证方法

拓扑优化设计通常以优化前后的有限元分析结果作为比较[18],但填充构件的力学性能尚且缺乏量化的评价指标,需通过脐带缆整体截面的力学性能分析以验证优化后填充构件的合理性。因此,建立密实填充、部分填充以及填充优化形式的脐带缆截面数值模型,以脐带缆的截面径向变形、关键构件应力和构件间接触压力作为评价指标,通过有限元分析对拓扑优化结果进行验证。有限元分析考虑了接触非线性和几何非线性特征,假定:脐带缆各层之间无间隙;所有材料都是连续的、均匀的、各向同性的,且具有线弹性行为。考虑脐带缆截面多构件、多材料的特性,在分析时可对功能构件的几何模型作相应简化[10-11]。

2.3 轻量化设计流程

本文基于OptiStruct软件进行填充构件的拓扑优化,并通过ABAQUS软件对不同填充形式的脐带缆截面进行非线性有限元分析。填充构件整个轻量化设计的流程如图5所示。

3 优化结果及验证

3.1 拓扑优化结果

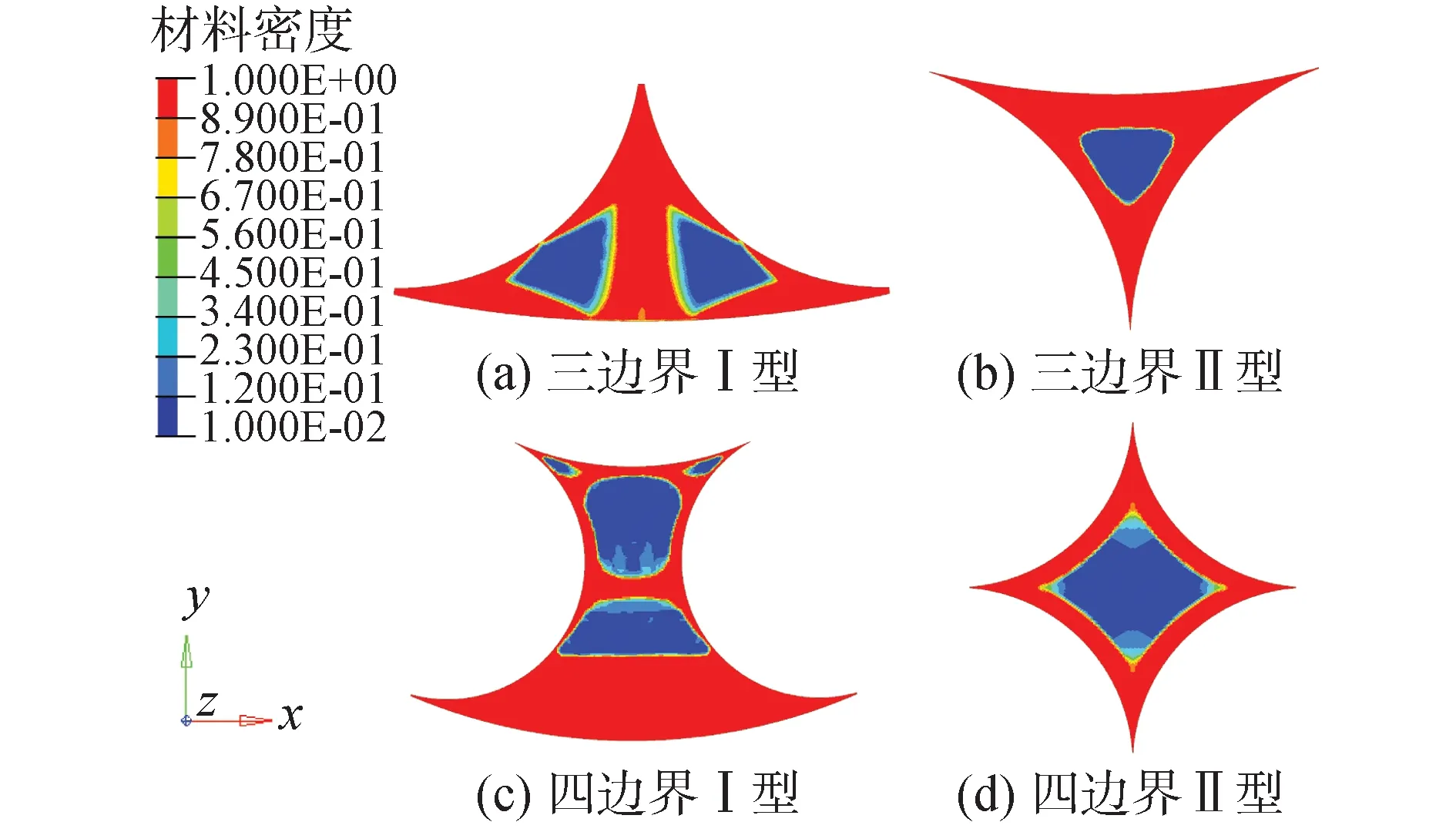

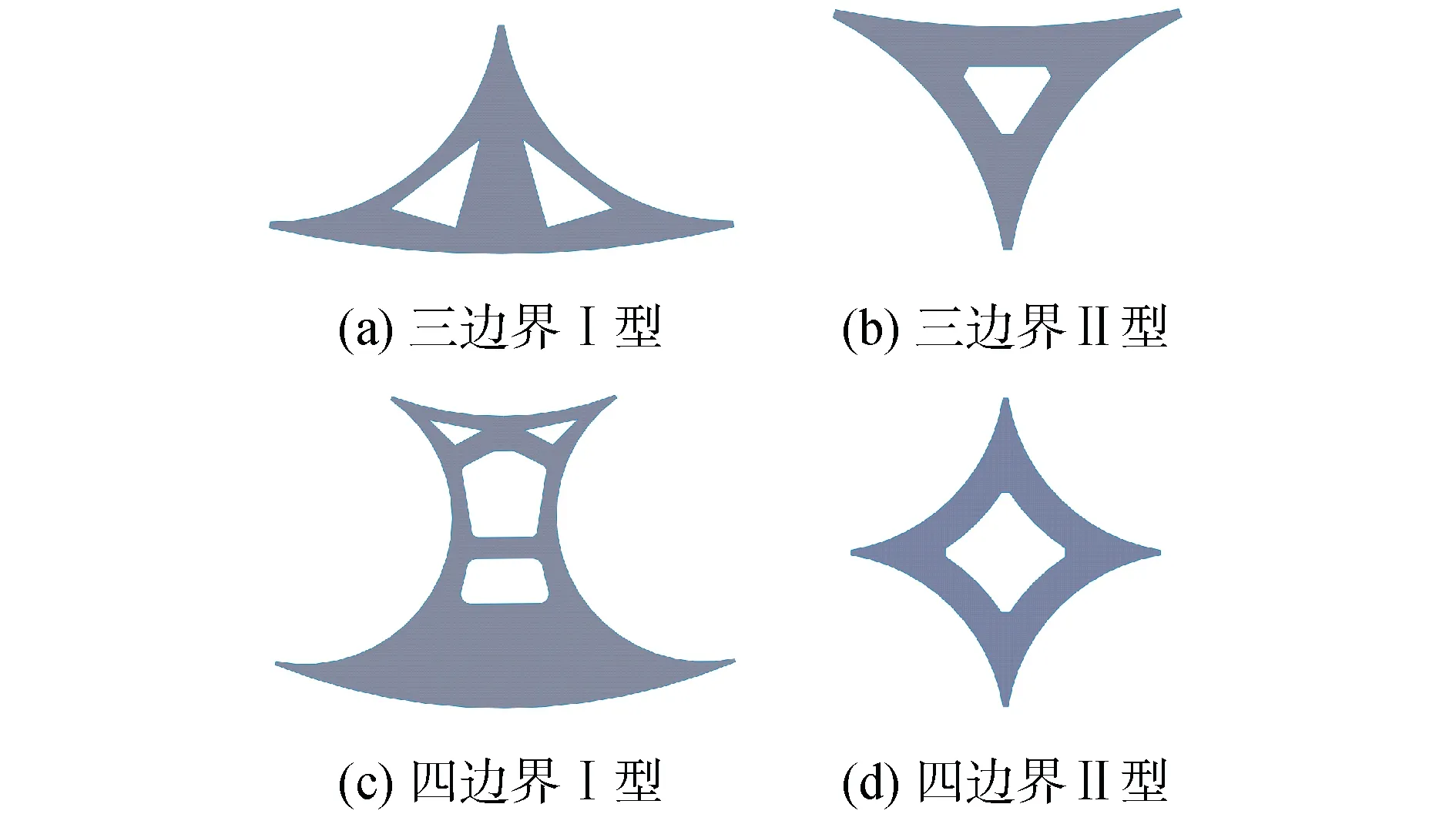

对于上述4种填充构件,所有模型均基于静态载荷分析开展了相应的拓扑优化设计。图6所示的是4种填充构件体积分数限制值分别设置为0.7、0.8、0.7和0.75时,通过OptiStruct软件求解得到的初始优化结果,这个结果包含了材料的最优分布及密度范围。人为地选定材料密度ρFi作为阈值,密度值低于ρFi的单元被剔除(ρ=0),密度等于或大于ρFi的单元转化为实体(ρ=1)。4种填充构件选定的密度阈值分别为:0.65、0.8、0.7和0.55。接下来通过OptiStruct实用程序OSSmooth,将结果转换成IGES文件作为设计概念。最后,将IGES文件导入到建模软件中,考虑加工制造等因素的影响对模型进行二次设计。最终得到的设计结果如图7所示,通过轻量化设计,三边界Ⅰ型和Ⅱ型的体积分别减少了18%和12%,四边界Ⅰ型Ⅱ型的体积分别减少了14%和25%。

图5 设计流程Fig.5 Design flow chart

图6 初始优化结果Fig.6 Initial optimization results

图7 最终优化结果Fig.7 Final optimization results

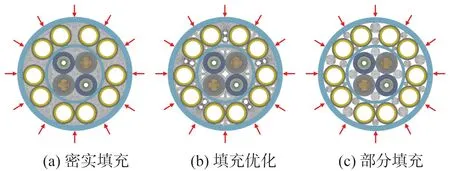

3.2 结果验证模型

选取一根双层排布的钢管脐带缆为例对优化后的填充构件进行验证。脐带缆截面包含了上述4种形状的填充构件,功能构件由10个成对排布的钢管、2个光缆和2个电缆组成。经简化后的模型几何参数如表1所示。所有护套及填充构件均为高密度聚乙烯材料(high density polyethylene,HDPE),表2给出了所有材料的力学性能参数。基于ABAQUS软件建立密实填充、填充优化与部分填充的脐带缆截面有限元模型,如图8所示。密实填充、填充优化与部分填充形式的填充面积分别为1 140.62、983.22和565.47 mm2。为了在有限元模型中合理的表达各构件间的相互作用,采用面与面接触形式,并通过罚函数法计算。在网格划分时:对于圆形构件,选择四结点双线性平面应变四边形单元CPE4R;对于不规则的填充构件,选择三结点线性平面应变三角形单元CPE3。根据不同网格尺寸的有限元结果对比,最终选定的网格平均尺寸约为0.5 mm。根据1.2节的载荷分析,对脐带缆外护套施加5 MPa的均布径向压力载荷,约束模型的中心节点,限制其平面内的平动和转动。

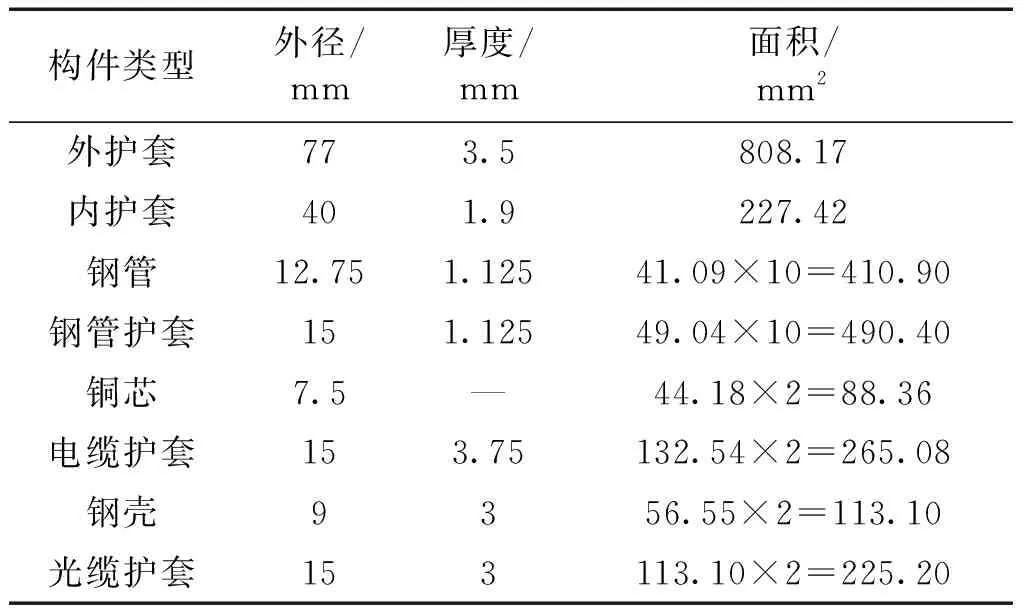

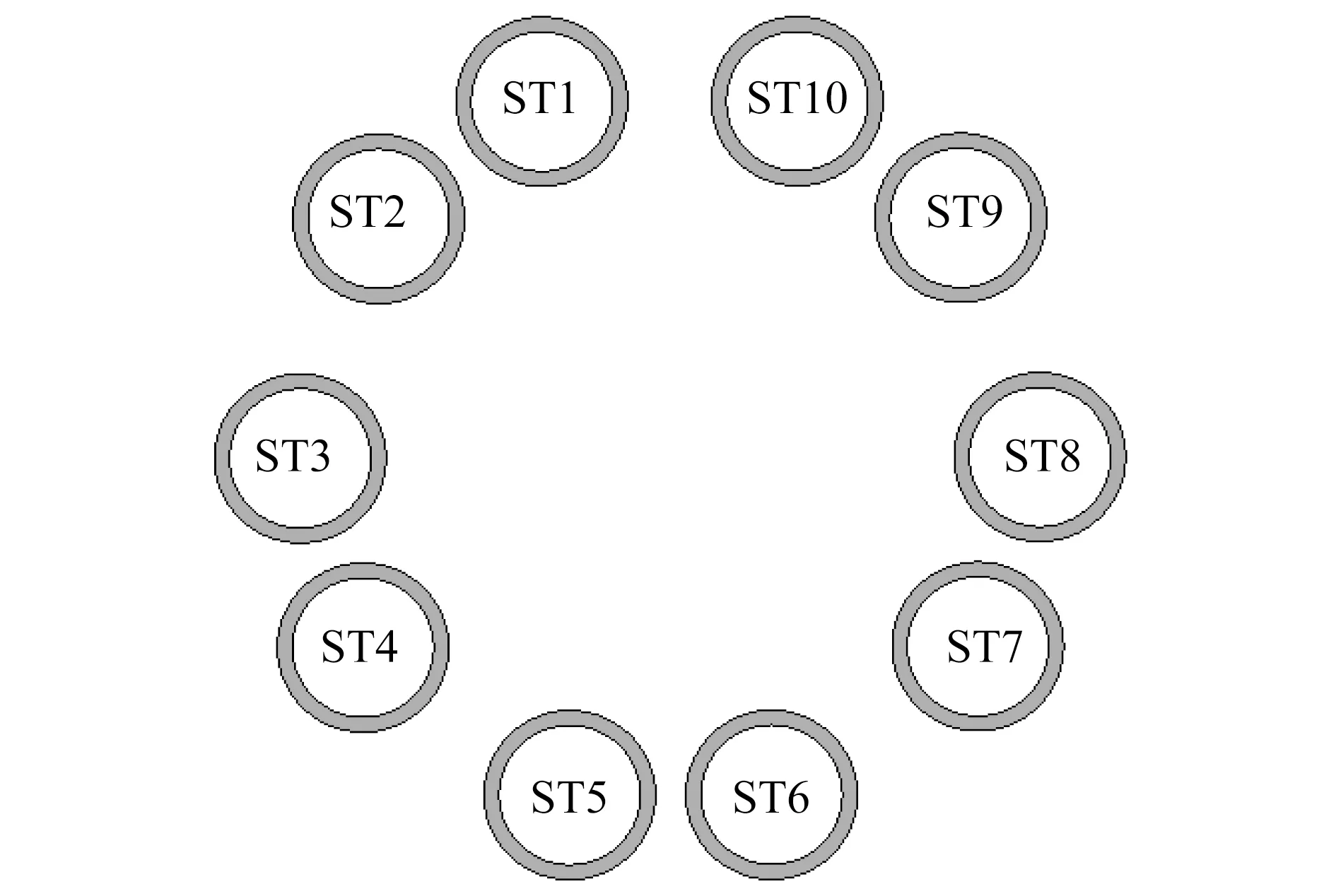

表1 简化后的模型几何参数Table 1 Geometric parameters of the simplified model

表2 材料属性Table 2 Material properties

图8 不同填充形式的脐带缆有限元模型Fig.8 Finite element models of umbilical cables with different filling forms

3.3 有限元分析结果

3.3.1 关键构件应力比较

径向载荷作用下,脐带缆截面应力状态如图9所示。钢管作为脐带缆结构的主要承力构件,其应力值最大。密实填充、填充优化与部分填充形式下的钢管Mises应力最大值分别为50.71、44.15和128.01 MPa。可以看出,在填充优化形式下钢管的最大应力值较小。

图9 3种填充形式下脐带缆截面的应力状态Fig.9 Stress state of cross-sections of umbilical cables with three filling forms

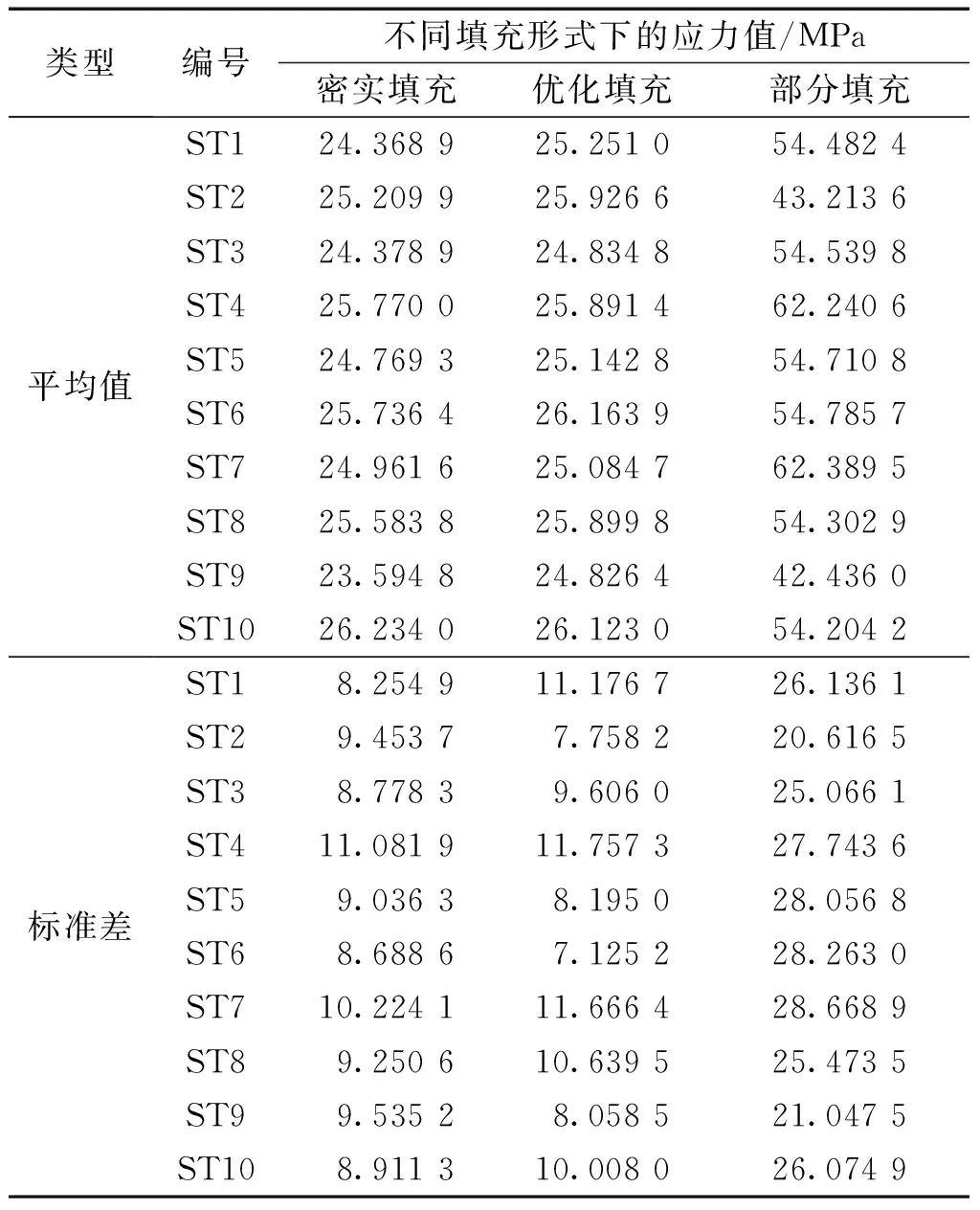

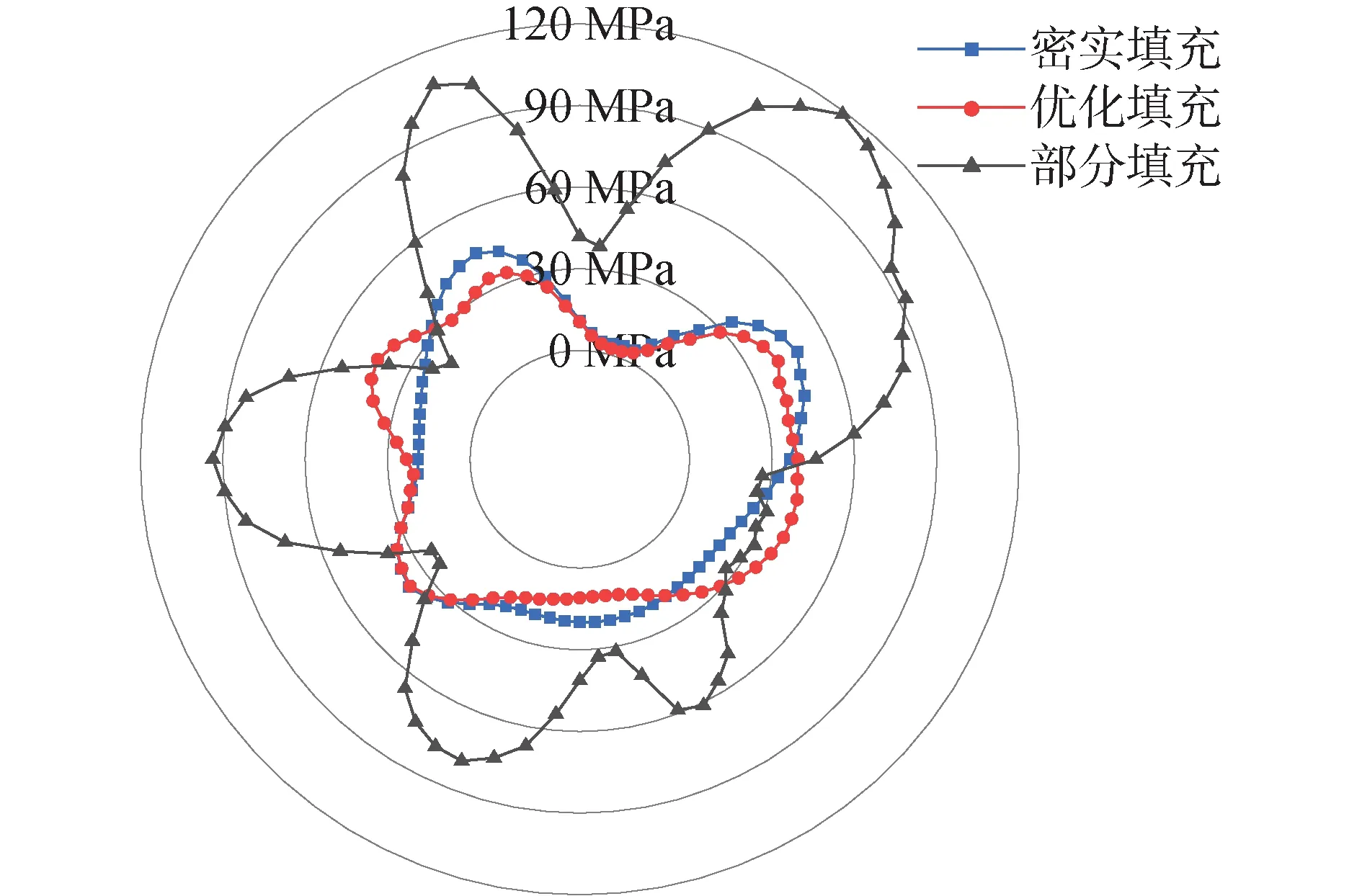

为进一步探究钢管受力的均匀程度,引入概率论相关概念,考察每根钢管应力的平均值和标准差。平均值和标准差越小,钢管的应力分布越均匀,其承载性能越好。钢管的编号如图10所示。提取钢管曲率变化最大的内环节点应力,得出内环节点应力的平均值和标准差,如表3所示。可以看出,填充优化与密实填充形式下钢管应力的平均值几何相当,两者波动范围在5.22%以内,且填充优化形式下钢管ST2、ST5、ST6和ST9的标准差小于密实填充形式。同时,通过对比发现钢管ST4的标准差数值最大,说明其应力分布较不均匀,提取钢管ST4内环节点的应力值得出其应力沿环向分布曲线如图11所示。总体来看,部分填充形式下的钢管应力各项数值均较大于其他2种形式,而填充优化形式的钢管应力与密实填充形式结果相近。这是由于填充优化形式下,填充与钢管间的接触面积与密实填充相同,因此载荷传递较为均匀,保证了钢管的承载能力。而部分填充形式下的接触面积减少,导致钢管应力较大且分布不均匀。

图10 钢管编号Fig.10 Numbers of steel tubes

表3 不同填充形式下钢管应力的平均值和标准差

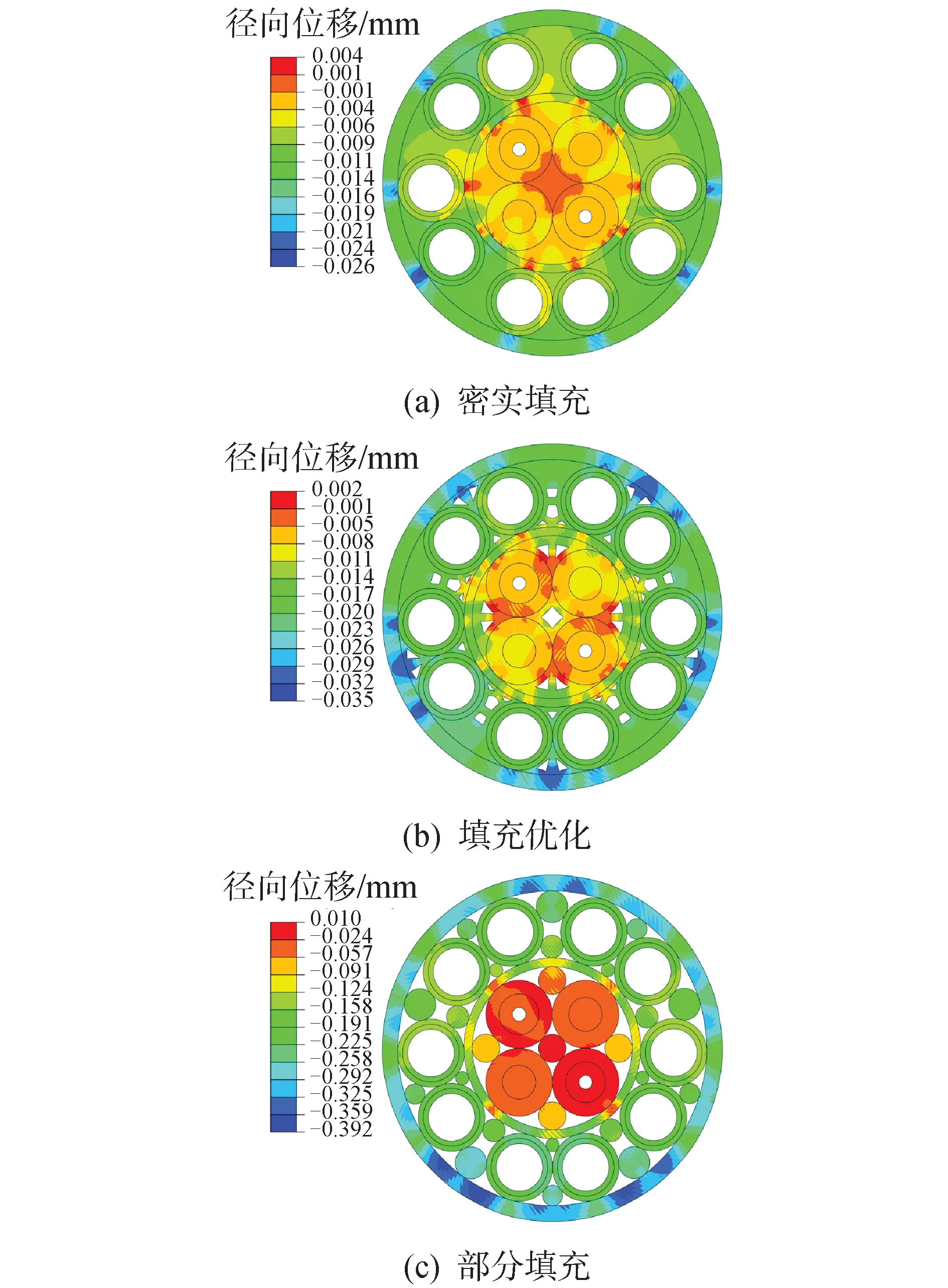

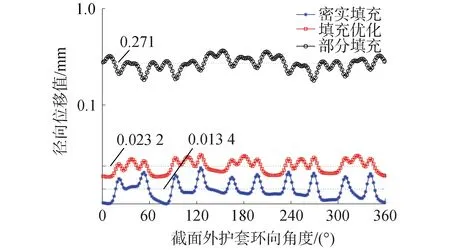

3.3.2 截面径向变形

脐带缆的径向刚度对整体拉伸刚度和功能构件的承载能力有很大影响,而径向刚度的大小可以通过截面的径向变形程度体现。脐带缆截面径向位移如图12所示。从图中可以看出,截面外护套的径向变形最大。对于脐带缆而言,径向变形的均匀性同样有着重要的研究意义。提取外护套外环节点的径向位移值,通过计算得出密实填充、填充优化与部分填充形式下外护套截面径向位移的平均值分别为0.013 4、0.023 2和0.271 mm,标准差分别为0.002 9、0.003 5和0.041 2 mm,并基于对数坐标绘制径向位移沿环向变化曲线如图13所示。可以发现,填充优化与密实填充形式下的脐带缆截面径向变形程度较为接近,而部分填充形式远大于其他2种形式。这是由于部分填充形式下的脐带缆内部各构件间隙较大,且在外部压力的作用下内部构件会发生一定的滑动,从而导致整体截面的径向变形量较大。

图11 钢管应力沿环向变化曲线Fig.11 Stress on steel tubes along ring direction

图12 3种填充形式下脐带缆截面的径向位移Fig.12 Radial displacement of cross-sections of umbilical cables with three filling forms

3.3.3 构件间接触压力

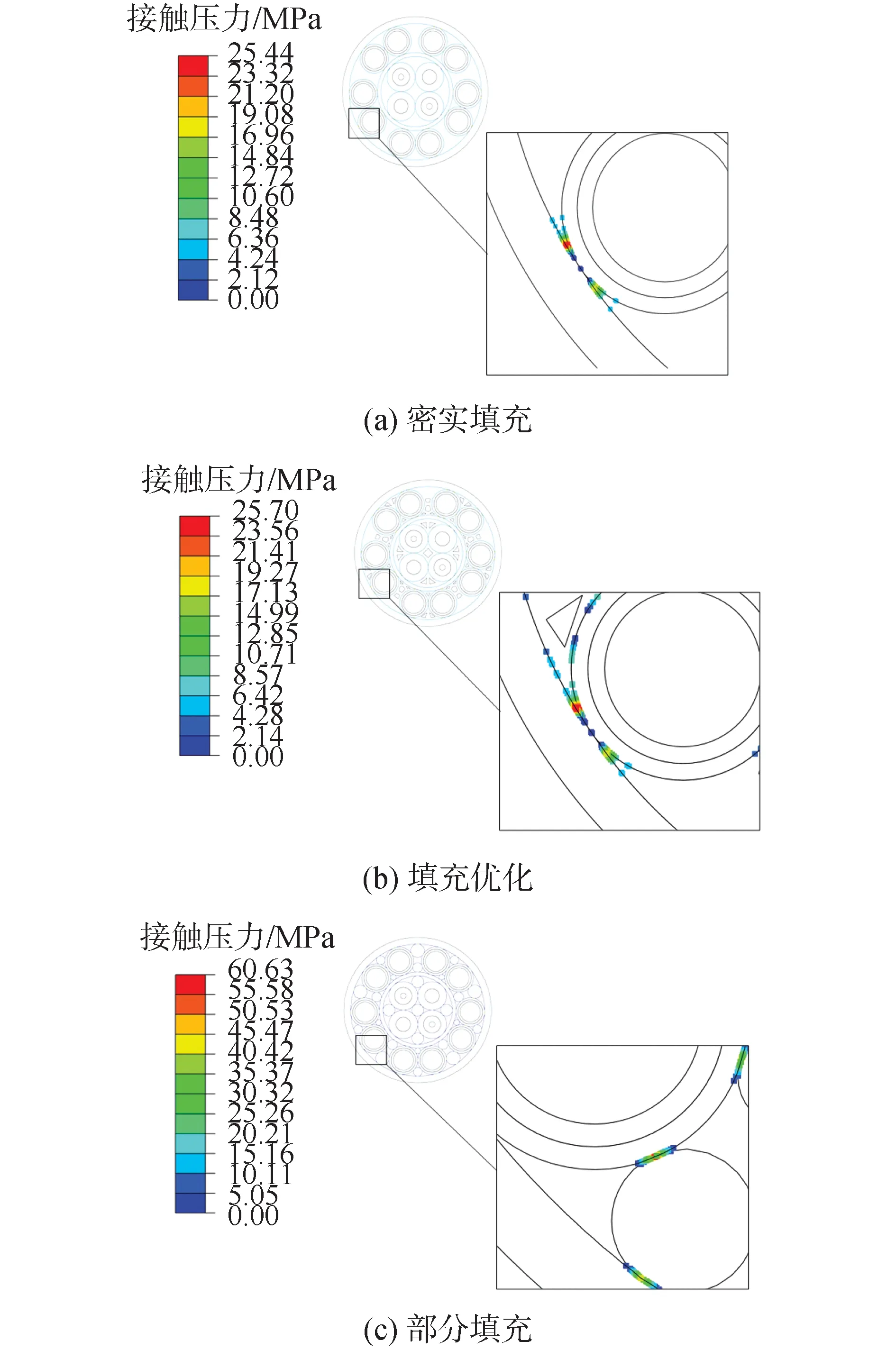

构件间接触压力的大小对疲劳寿命的评估有重要意义。构件间的接触压力越小,脐带缆的抗疲劳性能越好。密实填充、填充优化和部分填充形式下的脐带缆构件间接触压力最大值分别为25.44、25.70和60.63 MPa,如图14所示,接触压力最大值出现在与钢管ST4接触处的填充构件上。由于部分填充形式下,各构件间的接触面积较小,导致接触压力较大。而填充优化形式在减小填充构件材料用量的同时保留了外部轮廓,使得各构件间的接触面积不变,各构件的受力更为均匀,说明填充构件在轻量化的同时保证了脐带缆的抗疲劳性能。

图13 径向位移沿环向变化曲线Fig.13 Radial displacement along ring direction

图14 3种填充形式下脐带缆截面的接触压力Fig.14 Contact pressure of cross-sections of umbilical cables with three filling forms

3.4 结果讨论

将3种填充形式下脐带缆截面的填充构件面积与3种评价指标转化为无量纲量进行对比,结果如图15所示。相比于密实填充形式:填充优化形式下脐带缆截面的填充面积减少14%,对于均质材料,即单位长度脐带缆的填充构件质量减少14%;填充优化形式下单根钢管的应力平均值略微增大,但其中4根钢管的应力标准差减小,且钢管的最大应力降低了13%;填充优化形式下脐带缆截面的径向变形增加0.009 mm,但远小于部分填充形式;填充优化形式下各构件间接触压力增加0.26 MPa,与密实填充形式相差较小。相比于部分填充形式,虽然填充优化形式下脐带缆截面的填充面积较大,但填充优化形式下的钢管应力值、截面径向变形量和构件间的接触压力值均较小,且构件受力及变形的均匀程度较为良好。通过上述分析结果的对比,说明填充优化在实现轻质减重的同时有效地保证了脐带缆的截面力学性能,充分验证了填充构件轻量化设计方法的合理性。

图15 3种填充形式的对比结果Fig.15 Results of the comparison of three filling forms

4 结论

1)提出了一种填充构件的轻量化设计方法。以柔度最小化作为目标函数、在强度约束和材料的体积分数作为限制条件,通过变密度法开展了无单元系统的填充构件二维截面拓扑优化研究。在体积分数限制值分别设置为0.7、0.8、0.7和0.75时得到了4种填充构件的最优拓扑形式。4种填充构件的体积分别减少了18%、12%、14%和25%,实现了填充构件的轻量化设计。

2)针对优化后的填充构件提出了一种验证方法。通过密实填充、填充优化与部分填充形式下脐带缆截面有限元分析的结果对比发现,对于案例所选的钢管脐带缆,在保证截面力学性能的前提下,单位长度的脐带缆填充构件通过拓扑优化质量减少了14%,且对脐带缆内部构件受力及变形的均匀程度影响较小,验证了拓扑优化方法在填充构件轻量化设计中的可行性。

3)轻量化的填充构件可以减少材料用量,节约材料的成本,经济效益明显,也减轻了脐带缆的重量,从而减少脐带缆顶部所受拉力。同时,填充优化后产生的通孔可以用来布置脐带缆结构监测传感器,方便对在位运行中的脐带缆进行实时监测。为脐带缆的设计及发展提供了参考。