Bezier曲线设计涡轮叶片造型与CFD验证解析

贺 恒

(广东博智林机器人有限公司,广东 佛山 528000)

0 引 言

由于工业市场的日益繁荣,涡轮因其独特的优越性,在各行各业的应用越来越普遍。然而,传统的涡轮叶片设计效率低且不能完全满足实际涡轮的性能需求。在叶片设计过程中,进、出口角度通常是给定的定值,所以要求选取的曲线需要确保在起始点和终点的一阶导数,Bezier曲线正好能够满足这个要求。本文选取Bezier曲线设计涡轮叶片造型,使用FLUENT进行CFD验证分析[1-6],提出了涡轮性能曲线相似转换。一方面,四阶Bezier曲线计算得到的叶片型线坐标精确度高,CFD分析可以对设计的型线进行校验分析,直到型线设计满足要求为止。另一方面,CFD数值模拟技术具有成本低、设计周期短的优势,在很大程度上弥补了传统流体动力学实验的劣势。同时,相似转换计算的提出,只需要计算一种流量下的涡轮叶片性能参数,就能直接计算出其他不同流量下的性能参数。这种方法的综合运用可以大大减少CFD分析的计算量,提高涡轮叶片设计的效率。

1 确定涡轮叶片流动参数

2 涡轮叶片造型设计

实际作业中液体在涡轮内的运动十分复杂,在设计涡轮叶片时要对液体的运动做相应简化。取定子内侧直径D1与转子外侧直径D2的几何平均值D处的液流作为涡轮叶片性能设计计算的参考,简化得到的设计计算性能与实测的叶片性能非常相近,具有很高的可靠性。涡轮的平均直径:D=(D1+D2)/2。叶片的基本参数包括:前缘半径r1和后缘半径r2,进出口边楔角γ1、γ2,叶型弦长b。当若干叶片组合成叶栅时,还要考虑到叶型的安装角β1,相对节距t,以及定转子进出口的结构角[3]。

2.1 叶片基本参数确定方法

在兼顾考虑加工工艺的可靠性后,根据现有实验结果总结的经验公式,其基本参数确定如下:前缘半径r1=0.6~1.0,可取r1=0.75;后缘半径r2=0.4~0.6,可取r1=0.5;前缘楔角γ1=0°~30°,可取γ1=20°;后缘楔角γ2=3°~6°,可取γ2=4°。

根据速度多边形知,平均矢量流速与圆周速度u反方向夹角βm与叶型安装角β1近似相符。公式(1)如下[4],可求得叶型的安装角β1。

(1)

代入β1,叶型弦长b,相对节距t,叶片数Z,相对节距t,可求得[4-5]:

2.2 四阶Bezier曲线方程

运用四阶Bezier曲线进行叶片的造型设计,四阶Bezier曲线方程公式(2)如下[4-5]:

(2)

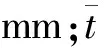

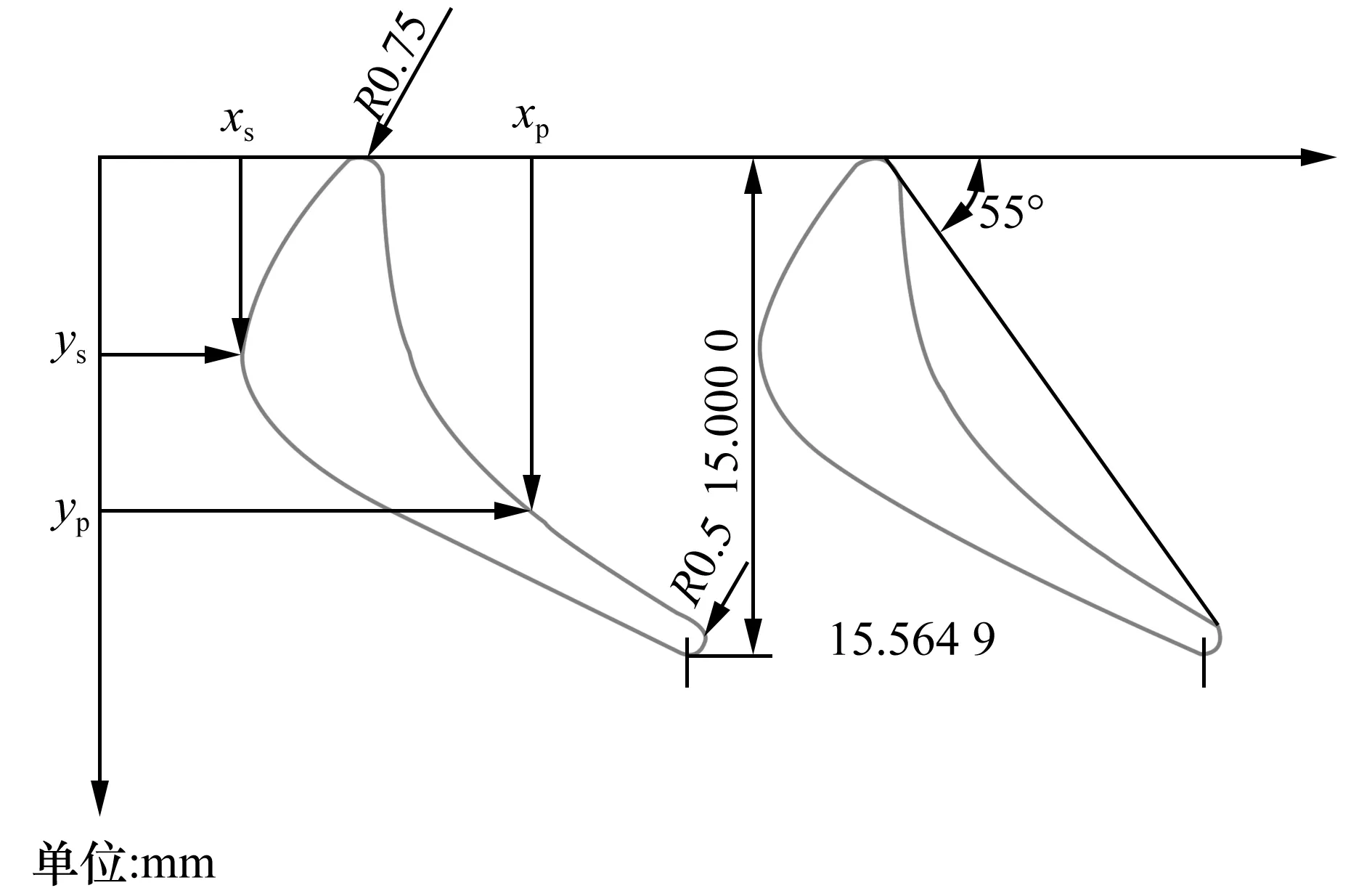

在叶片造型中,将压力面、吸力面上的第一点和最后一点作为特征点代入式(2)进行求解。以转子叶片为例,建立叶片坐标关系示意图如图1所示,叶片前缘和后缘圆心分别为O1和O2,进口边与Y轴重合切圆O1和圆O2于f点和h点,yp和ys分别表示压力面和吸力面上某点的Y方向坐标。涉及公式(3)~公式(10)如下[4-5]:

图1 坐标关系示意图Fig.1 Coordinate relationship diagram

根据涡轮几何参数可以确定前缘圆心O1和后缘圆心O2坐标:

xo1=r1,yo1=t/2

(3)

则涡轮叶片弦线与前缘圆弧的切点f坐标为:

xf=xo1-r1cosβm,

yf=yo1+r1sinβm

(4)

圆心O2的坐标:

(5)

推导出切点h的坐标为:

xh=xo2-r2cosβm,

yh=yo2+r2sinβm

(6)

结合图1,过前缘圆心O1做一直线与水平方向成夹角为β1k,依据前缘锥角的定义,在该直线上端任取一点A,过A点做圆的两条切线AB和AC,则∠BAC=γ1,如图1所示。

涡轮叶片吸力面起始点坐标和一阶导数:

xs1=xo1+r1cos(β1k+γ1/2),

ys1=yo1-r1sin(β1k+γ1/2),

(7)

涡轮叶片压力面起始点坐标和一阶导数:

xp1=xo1-r1cos(β1k-γ1/2),

yp1=yo1+r1sin(β1k-γ1/2),

(8)

涡轮叶片上吸力面和压力面的起始点的二阶导数可取为零,同时可依据凹凸性确定其二阶导数的正负。参考图1,过点O2做一条直线,使其与Y轴的夹角为β2k,再在该直线上取一点E,过E点做圆O2的切线EF和EG,则∠BAC=γ2,如图1所示。

涡轮叶片吸力面终结点坐标和一阶导数:

xsn=xo2+r2cos(β2k-γ2/2),

ysn=yo2-r2sin(β2k-γ2/2),

(9)

涡轮叶片压力面终结点坐标和一阶导数:

xpn=xo2-r2cos(β2k+γ2/2),

ypn=yo2+r2sin(β2k+γ2/2),

(10)

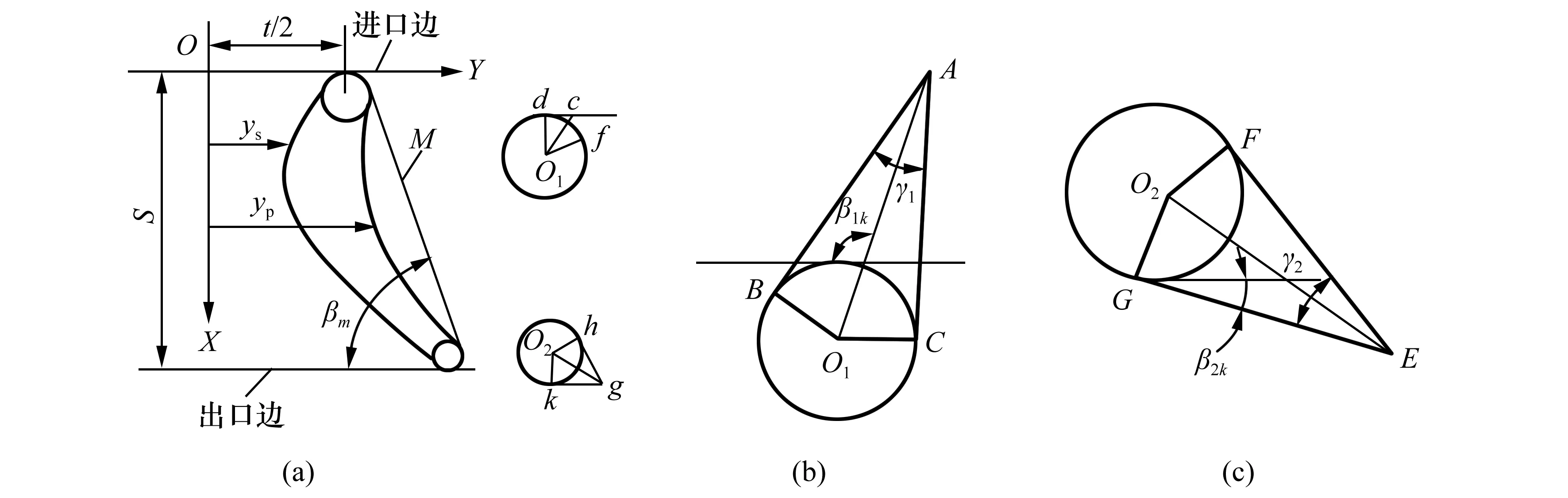

首先根据上面的参数,在AutoCAD(Autodesk computer aided design)中画出草图,确定出p0、p1、p2、p3、p4点的坐标,如图2所示。

图2 AutoCAD中特征点确定Fig.2 Feature points in AutoCAD

2.3 叶型曲线绘制及模型建立

将上面五个点的坐标代入到四阶Bezier曲线方程中,得到吸力面的曲线方程,t从0到1每隔0.01取一个数,算出曲线上的点的坐标。同理将上面五个点的坐标代入到四阶Bezier曲线方程中,得到压力面曲线方程,t从0到1每隔0.01取一个数,算出曲线上的点的坐标,即涡轮定、转子压力面及吸力面坐标。将上面得到的坐标点输入到UG(Unigraphics NX)里,得到转子的三维造型和断面形状,并将断面形状导入到AutoCAD中,其断面形状如图3所示。

图3 转子叶片型线示意图Fig.3 Rotor blade type line diagram

以上过程为转子叶片的造型,ma=0.5,转子和定子的叶片互为镜像。以上方法得到的涡轮叶片型线能够保证吸力面和压力面型线具有连续曲率,但仅有连续曲率还不够,需要对其进行以下附加检查:从进口到出口的过流通道必须连续性地收缩;折转角σ=5°~16°;压力面与吸力面的曲率同号,且曲率导数符号仅改变1次或不变;结合CFD分离,需进一步检验流道内是否连续,是否有脱流现象。

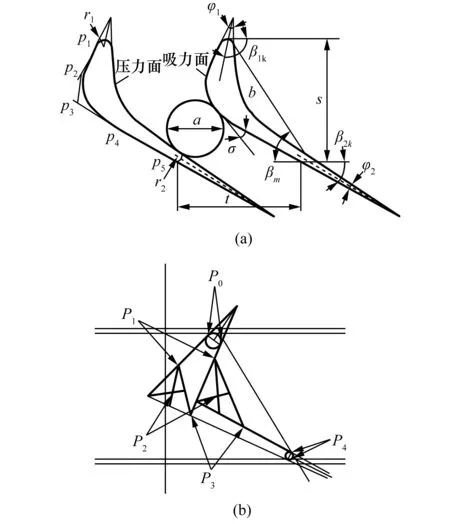

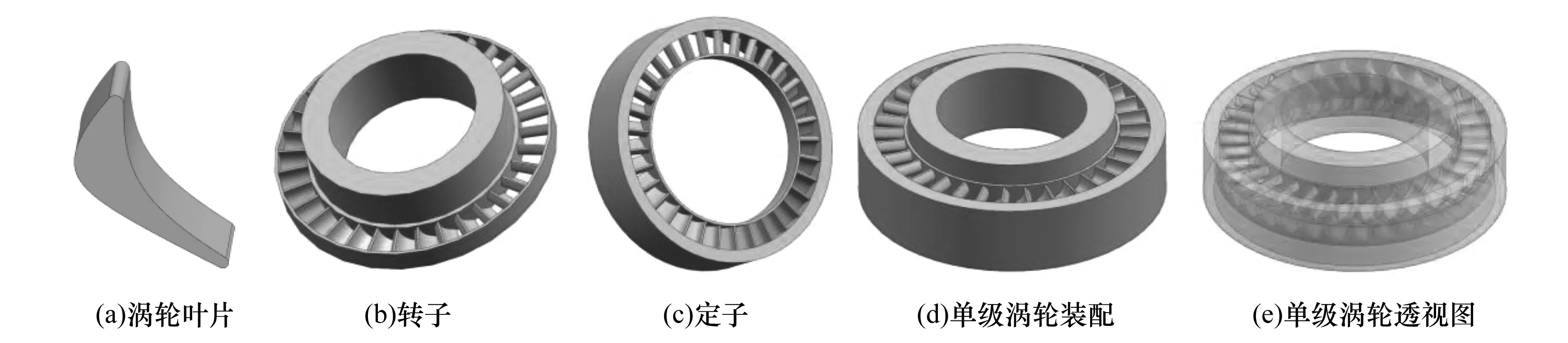

设计的叶片如不符合以上要求,必须重新修改叶片几何参数,直至设计的叶片型线满足要求。最后结合涡轮基本尺寸,得出涡轮叶片、转子、定子、单级涡轮装配和单级涡轮装配三维图如图4所示。

图4 涡轮叶片、转子、定子、涡轮装配三维造型图Fig.4 3D modeling drawing of turbine blade, rotor, stator and turbine assembly

3 涡轮CFD数值模拟分析

流经涡轮的液流属于紊流流动,对涡轮水力性能进行预测,可通过实验的办法或者CFD软件分析,建议采用目前应用较为成熟的FLUENT作为流场分析软件。CFD软件不仅可以预测涡轮水力性,还能观察液流在叶片间的流动,以此检验、修改、优化和改善叶片设计问题,得到满足性能要求的涡轮。

3.1 流体运动的守恒定律

流体运动的守恒定律:质量守恒方程、动量守恒定律,这些定律相应的控制方程公式(11)~(17)如下[6-8]:

1)质量守恒方程。质量守恒方程,即连续性方程,其定义是:控制体内部流体质量的增量应该等于流入的质量与流出的质量之差。

(11)

式中:t为时间,s;ρ为流体密度,kg/m3;u、v、w为流速在x,y,z坐标方向的分量,m/s。

2)动量方程。动量方程是在牛顿第二定律的基础上构建的,其定义为:外界作用于控制体上的外力之和等于单位时间内在控制体内动量的增量,加上单位时间控制面流出的净动量。

(12)

(13)

(14)

SMx,SMy,SMz为动量方程,其表达式如下所示:

式中:RMx,RMy,RMz为体积力,N/m3。假设流体只受到重力作用,则RMx=0,RMy=0,RMz=-ρg,u=ui+vj+wk;μ为流体动力黏度系数;λ为2/3μ。

3.2 CFD离散及数值模拟

如图5为单级涡轮的三维流道模型及对应的网格模型。按设计给定流量34 L/s计算定子入口速度、转子出口压力,并作为CFD模拟的边界条件。在流量为34 L/s时,给定转速n,求解连续性方程、Navier-Stokes方程、k-ε紊流模型,对速度与压力耦合采用经典的SIMPLE算法,使用二阶迎风差分离散格式求得收敛解,获得该转速对应的理论输出扭矩T(n)和理论压降Δp(n)。循环计算不同转速n下的理论压降和理论输出扭矩,到理论输出扭矩接近于零(达到涡轮的空转转速)为止,并对应计算不同转速下的输入功率、输出功率、效率。

图5 涡轮流道模型及Gambit网格模型Fig.5 Flow and Gambit grid model of Turbine

3.3 机械性能预测及压降曲线分析

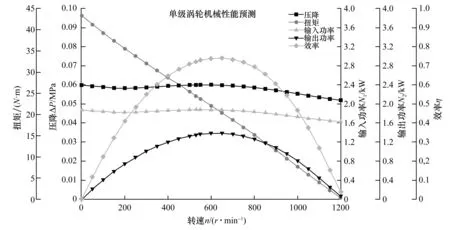

选取某尺寸的涡轮和流量值34 L/s作为案例进行计算。依据涡轮转速变化计算获取的单级涡轮机械性能预测数据,作出了单级涡轮机械性能预测曲线图,如图6所示。

图6 单级涡轮力学性能预测曲线Fig.6 A pair of turbine mechanical properties prediction curve

4 涡轮特性曲线相似换算

实际作业过程中,流体介质的流量并不总是固定的。当泵的流量改变时,涡轮的特性曲线也随之改变,利用式(18)中的公式[6-8],可以换算出驱动涡轮在不同流量值下的特性曲线。如果额定流量为Q时的特性曲线已知,则新流量Q′的涡轮特性曲线,可以用相似理论求出。对于相同涡轮马达,当液体性质不变时,改变通过涡轮的流量,则新流量Q′下的涡轮转速n′、压力降Δp′、转化力矩M′i及转化功率N′i等,可以由简化的相似公式(18)求得,即

(18)

5 结 论

1)当给定流量为定值时,涡轮的扭矩随着转速的增大呈线性减小趋势。制动状态(即n=0)时,涡轮的扭矩最大;空转(M=0)时,涡轮转速达到最大且扭矩最小。

2)压降和输入功率在流量不变的情况下,受转速变化影响不大。

3)在流量一定的情况下,输出功率/效率曲线呈抛物线趋势。输出功率/效率达到最大值的转速约为650 r/min,输出功率/效率呈逐步递增的抛物线趋势的转速区间约为0~650 r/min,输出功率/效率呈递减的抛物线趋势的转速区间约为650~1 200 r/min。

4)根据相似转换公式,能够推导出不同流量值所对应涡轮的性能参数,不需要重复循环计算。

5)四阶Bezier曲线设计的涡轮叶片造型的方法,能够满足实际需求的压降、扭矩、输入功率、输出功率、效率等机械性能。CDF数值模拟验证方法成本低、周期短,具有非常好的经济价值和工程周期优势。

6)由于计算量大且时间有限,没有考虑网格密度对性能曲线的影响。建议后续研究可考虑定常流量下,不同网格密度对涡轮机械性能的影响。