某330 kV变电站SVG故障跳闸分析及处理

刘育青,樊海璞,赵文强

(青海电研科技有限责任公司,青海 西宁 810016;国网青海省电力公司电力科学研究院,青海 西宁 810008)

0 引言

风力、光伏发电等分布式新能源发电站的大规模建设,对电网带来新的挑战,亟需大量动态无功储备支撑、稳定电压〔1〕。SVG(静止同步补偿器)作为减小风电、光伏等新能源并网期间对电网造成波动干扰的有效手段,能够快速有效调节电网无功功率,使整个电网负荷的潮流分配更趋合理〔2,3〕;同时,可抑制电压波动和闪变,改善电网电能质量,保障电力系统稳定、高效、优质地运行〔4〕。

近年来,随着我国能源结构的进一步调整,青海省作为清洁能源示范省份,新能源装机容量不断攀升,大量补偿容量较大的无功补偿设备开始配置并启用〔5〕。然而,部分无功补偿设备在投运过程中并不稳定,设备频繁投入、退出,势必会对电网造成扰动,引起系统电压和频率失稳,进而严重影响到电力系统的电能质量。如何有效的保障无功补偿设备能够正常投入运行就显得尤为重要,本文针对一起大容量动态无功补偿装置投运时发生的故障跳闸事故作原因分析,综合此类事故共性问题进行总结,并提出预防措施。

1 故障简述

青海某330 kV变电站,配置3套型号为QNSVG-60/35-WSVG的户内水冷型35 kV直挂式SVG装置,补偿容量为60 Mvar。1号SVG 装置安装于1号主变低压侧35 kV I段母线下,该套装置于2019年4月30日首次并网投运。大约运行7天后,装置发生故障引起跳闸,前后共计发生故障跳闸4次。其中第一次及第二次故障经过基本一致,第三次及第四次故障经过基本一致。第一次及第三次故障经过如下:

1.1 故障经过一

1号SVG于4月30日并网成功并投入运行,5月8日20时25分13秒报出B10链节闭锁、B10链节驱动故障,随后在25分16秒后该B10链节闭锁和B10链节驱动故障信息自动复位,在25分21秒时B10又相继报出B10链节闭锁、B10链节驱动故障、B10链节故障、B10链节直流过压。从监控后台事件记录来看,B10模块复归失败,故障依旧存在。与此同时,故障录波触摸屏发出直流不平衡的报文,分析现场数据发现,此时系统直流不平衡影响非常严重。

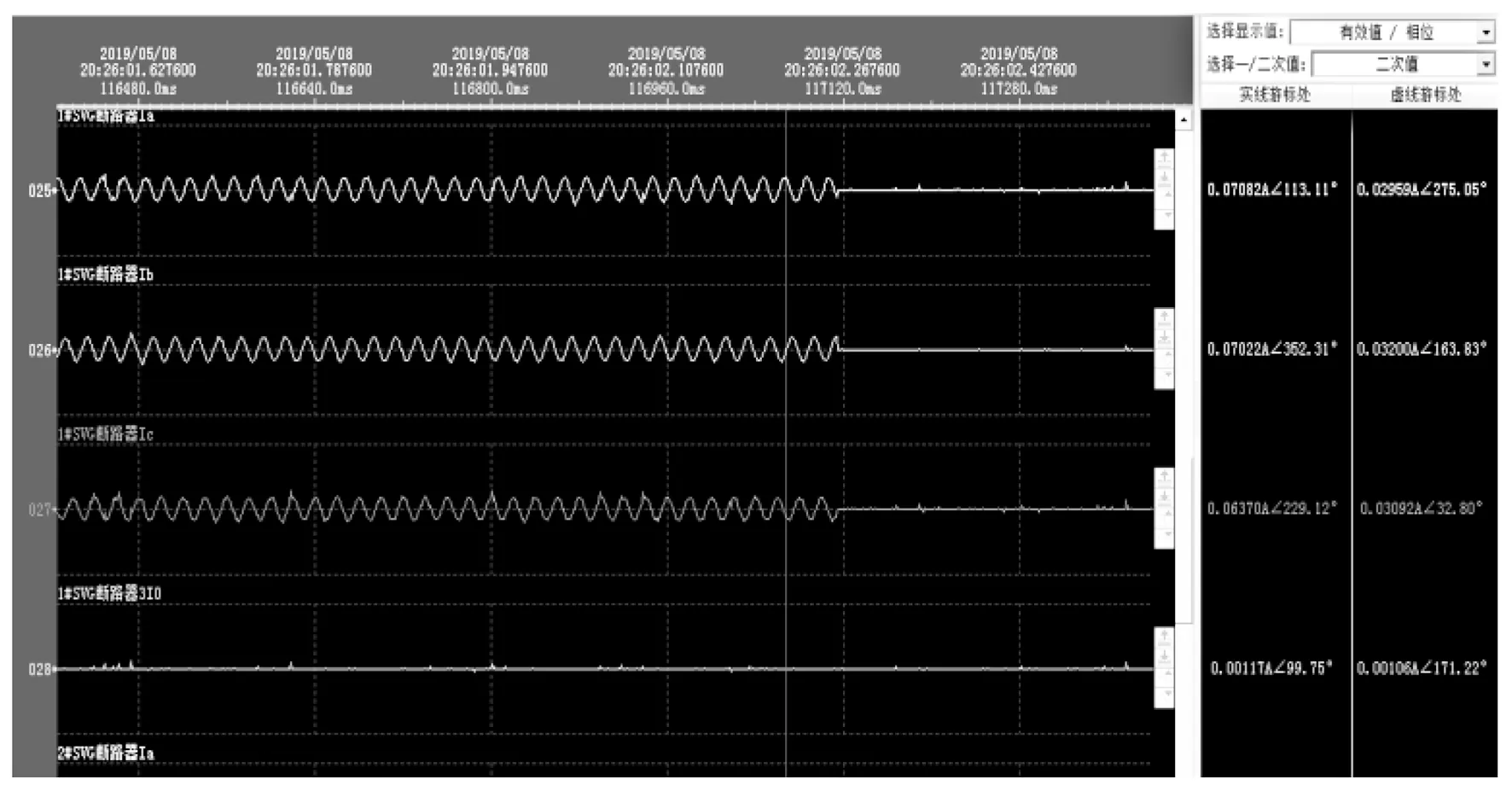

直流不平衡持续了2分30秒左右,SVG装置闭锁,发出跳闸指令,3521断路器执行跳闸指令。图1为事发时故障录波数据,从中可看到,5月8日20时26分00秒,装置故障紧急闭锁后,装置输出电流为0。

图1 5月8日20时25分SVG闭锁时障录波数据

1.2 故障经过三

5月21日17时10分35秒左右设备投运,3521断路器合闸投运成功后,设备正常带负荷运行不到5分钟后报出了A/B/C某相过流、霍尔、A/B/C某相过流、PLK2.中性点CT、电流采集板B相动作,测量板B故障。查看分相控制器,发现有B相的电流采集板通信指示灯没有亮,该采集板和分相控制器通信有异常。

2 故障分析

第一次SVG故障跳闸的直接原因是:B10模块故障,装置旁路失败,进而SVG故障跳闸。B10模块报出链节直流过压后,出现短暂直流不平衡,装置才闭锁。而在装置闭锁后,B11才报出故障,设备停运后检查发现B11的部分故障信息已经自复归,经过检测,确定B11模块是属于临近模块联动报出故障。装置闭锁后,B10的链节故障没有复归成功,报出了旁路失败,装置发出SVG跳闸指令,3521断路器执行跳闸。而引起B10模块故障有多方因素,但经过前边的逐步排查,采用模块测试仪对模块进行检测,发现监控板指示灯运行异常,找出了B10模块的故障点,判定监控板有故障,进而进行更换。在此找出了监控板故障,而监控板和装置连接通信,当监控板故障时,脉冲信号无法正确接收,无法正常复归链节故障信息,装置旁路失败,SVG装置发出跳闸指令。

第三次SVG故障跳闸的直接原因是:B相电流采集板故障,SVG装置下发跳闸指令,3521断路器执行跳闸。电流采集盒上的15 V取电,是从模块上取电,而模块上的直流电压,很容易受母线电压影响,当电压异变时,造成模块直流电压过压或者欠压时,那么该直流输出电压15 V往往就会有异动,而电子器件的过电应力往往是有一定的范围的,电压发生异变后,瞬时通过的过电压或者过电流,很容易对元器件造成损伤〔6〕。经由前两次排查出来所有的故障点,确定5月8日跳闸及后边两次投运不成功的根本原因是:电流采集盒取电存在不合理,在现场运行环境多变的工况下,电流采集盒从模块上取电,相互间串扰,影响板卡正常运作。

综合四次故障经过发现,第一次及第二次故障经过基本一致,故障原因为B10及B11模块故障;第三次及第四次故障经过基本一致,故障原因为采集板故障。

3 共性原因分析

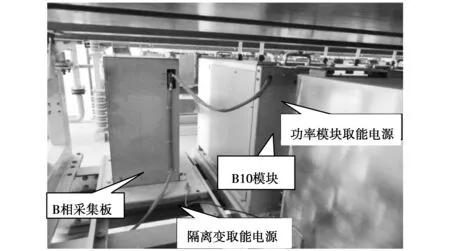

现场检查SVG装置发现,1号SVG装置四次故障位置及故障原因存在共性,故障位置均为每相靠近SVG功率模块X10/11位置(B10、B11功率模块)的模块或采集板故障(B相采集板或C相采集板),故障现象为设备投运前所有模块及采集板二次带电测试均完全正常,但一次带电投运成功后均无法持续带负荷正常运行,故障板件位置如图2、图3所示。

功率模块B10位置与B11位置间为SVG设备装置电流的采集及保护模块。电路采集板置于电流采集盒内,正视图如图2所示,采集盒大小与模块大小类似,后视图如图3所示,明显体积小。

图2 SVG 功率模块及采集板布置位置图示

图3 SVG B10 功率模块及 B 相采集板布置后视图

从图3可以看到,在第四次设备投运前,采集盒取能有2个来源,一路为通过隔离变供电,一路为功率模块取电,当采集盒内电源输入存在异常时,会影响功率模块内电源,并可能导致功率模块或采集盒内采集板正常工作。图4所示为采集盒内采集板、供电电源、双电源输入冗余处理等布局的实物图。

图4 SVG设备现场采集盒及其内部采集板等布局实物图

如果先影响临近取电功率模块内电源,则功率模块首先报出驱动故障,因驱动无法正常工作,其直流侧电压不受控而报出直流过压等故障,并影响其临近模块正常工作。如果先影响采集盒内电源,则采集板首先报出霍尔及CT过流、测量板故障。

通过以上分析发现,采集盒输入侧端子或电源冗余板在设备进入带电运行后出现异常。结合现场实物采集盒输入侧电源端子及板卡图片,可以看到电源冗余端子上接线搭接在采集盒机壳,且因采集盒机壳加工工艺偏差,部分绿色端子离采集盒机壳距离几乎紧挨,而且绿色端子存在发黄类似放电痕迹。

对该采集盒、隔离变、功率模块等模拟实际工况进行了初步耐压试验,经过模拟整机一次部分带电工况,将绿色端子手动调整与采集盒机壳间距,当临近功率模块的试验电位接近正常工况电位时,采集盒机壳对绿色端子及电源冗余板有放电现象,此时采集盒无法正常工作,报出过流等故障,与现场故障现象极为类似。

4 结论及建议

通过对1号SVG前后共计四次故障的综合分析和模拟复现,确认四次故障经过具有共性问题,其根本原因为SVG采集盒机壳与取能的两路电源输入侧在SVG带电情况下存在异常放电(悬浮电位之间)现象,导致功率模块或采集板无法正常工作,误发控保跳闸指令。

为避免此类故障引起SVG跳闸事故的发生,减少设备故障跳闸次数,降低系统内SVG设备故障率,提升电网系统电压和频率稳定性,建议:

(1)核算SVG采集盒机壳钣金件加工工艺偏差导致的绝缘间隙与爬距,对采集盒与悬浮电位部件间电位进行固定,增加电气间隙与爬距,并完成绝缘性能测试。

(2)将SVG采集盒整体迁移至星接SVG中性点处,从而降低绝缘风险。

(3)对站内另外两套同类型设备整改消缺,排除隐患,提高设备运行稳定性。

(4)对系统内采取相同类型采集盒供电方式的35 kV直挂式SVG设备,在停电检修时对采集盒钣金件绝缘间隙进行核对确认,确保具备足够的绝缘性能。另外,设备生产厂家在采集盒的取电原理及取电方式上应进一步优化设计方案,提升工艺质量并在出厂前进行多次测试,以保证后续供货设备避免再次发生由于上述原因所造成的异常跳闸。