不同回火温度对一种低碳高强钢显微组织及力学性能的影响

芦 甜 ,温国栋 ,马晓琳 ,李 骏 ,居 培 ,王世清

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.西安石油大学 材料学院,陕西 西安 710072)

煤炭是重要的不可再生资源,随着矿区资源的不断开采,浅层煤炭资源逐渐面临枯竭。在进一步向更深煤层开采中,定向钻进技术因钻孔轨迹精确可控、钻孔轴线可调整等优点不仅用于煤炭及煤层气领域,还用于其他事关国家资源战略和国计民生工程[1-3]。基于钻探施工高质量发展和减轻钻孔工作人员劳动强度的理念,定向钻进装备轻量化设计与应用对钻探装备的发展有着重要意义。因此,钻探装备发展需求趋势对钻探装备的强度和性能等提出了更高的要求[4-5]。

低碳高强钢因其强度高、韧性好以及良好的焊接性能等优点比普通钢材在生产中更有优势。针对我国“碳达峰”“碳中和”的目标,采用高强钢能够降低钻探装备自重,可实现产品轻量化,节约能耗。故已在油气钻井装备、矿山和各类施工所需的钻机、钻具等结构件中开展应用[6-7]。

钻探装备中使用的低碳高强钢,通常使用淬火加高温回火的方式得到回火索氏体组织,从而获得较好的韧性与强度[8-10]。低碳高强钢在不同回火温度下其组织和力学性能确有差异,针对笔者所研究的这种低碳高强钢,目前已有的研究中多采用中温回火工艺[11]或回火后时间保温较长[12],缺少在钻探装备工程生产中通常使用的淬火加高温回火工艺研究。因此为保障低碳高强钢在矿井和油气装备等领域重要结构件服役中的安全性,笔者以矿井和油气装备领域使用的一种低碳高强钢为研究对象,开展热处理工艺试验,深入研究不同回火工艺参数对显微组织、拉伸性能和冲击性能。不仅为工程技术人员在低碳高强钢热处理工艺规范和方法选择方面提供科学依据和理论指导,也为低碳高强钢钻探装备的安全应用提供有力的理论支撑。

1 试验材料与方法

1.1 试验材料

试验材料选自某钢厂生产的低碳热轧制高强钢材,化学成分见表1。原材料供货状态为热轧态,其微观组织为铁素体+贝氏体+少量珠光体,金相组织如图1a所示。通过图1b 可以看到,材料原始奥氏体晶粒比较细小。

图1 低碳高强钢原材料显微组织Fig.1 Microstructure of raw materials of low-carbon high-strength steel

表1 试验钢化学成分Table 1 Chemical composition of the experimental steel

1.2 试验方法

该钢的Ac3为852℃,Ac1温度为725℃。Ms 相变温度为418℃[11],根据其相变临界冷却速度,本试验采用的调质热处理工艺,淬火温度为940℃,保温时间为1 h 后水淬直至钢材温度降到室温。根据工程生产经验,回火温度分别为610、630、650℃,保温1 h 后空冷至室温,随后进行显微组织与力学性能的对比。

金相腐蚀剂为4%硝酸乙醇溶液,腐蚀后的试样通过MR3000 倒置三目金相显微镜和Zeiss Sigma 300 扫描电镜对其微观组织进行观察分析,解释回火温度对显微组织的影响规律。拉伸试样根据GB/T 228.1−2010《金属材料 拉伸试验第1 部分:室温试验方法》制作,采用SANS SHT4000 电子万能试验机进行拉伸试验,拉伸速度为1.2 mm/min。硬度测试采用1 000 g 载荷且保压12 s。冲击试样尺寸为V 型缺口的10 mm×10 mm×55 mm 夏比冲击试样,采用摆锤式冲击试验机进行试验。

2 结果与讨论

2.1 不同回火温度对显微组织的影响

在不同回火温度下试样经扫描电镜检测后的微观组织形貌如图2 所示。从图2a 中可以看到,经过610℃回火后,原始组织中的奥氏体晶界依稀可见。回火后,其板条特征并未完全消失,在板条上弥散有大量细小的析出碳化物,这些碳化物的形状呈颗粒状和棒状,试样在此温度下的组织为回火马氏体+回火索氏体[12-13]。当回火温度增加至630℃后,原奥氏体边界消失,回火马氏体组织开始出现回复并变宽,板条特征消失[12-14],故图2b 中的主要为回火索氏体。由图2c 中可以得到,当回火温度进一步增加至650℃后,奥氏体晶界完全消失,显微组织发生再结晶,此时棒状与颗粒状的碳化物随着回火温度的升高,逐渐变短、变粗,最后成为近球状的碳化物分布在回火索氏体中[12-15]。

图2 不同回火工艺SEM 组织Fig.2 SEM structure of different tempering processes

2.2 不同回火温度下拉伸力学特征

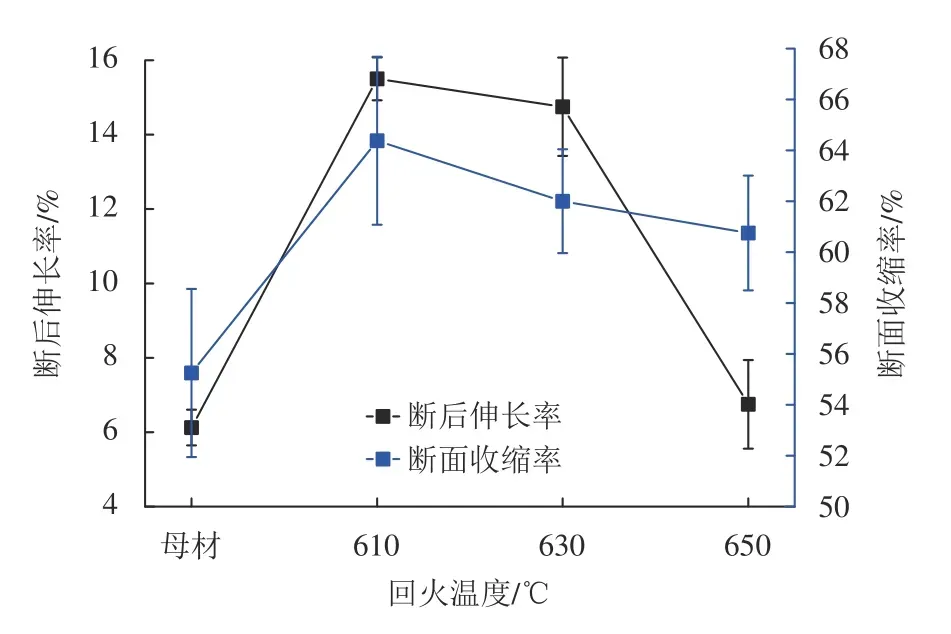

图3 为原材料在不同回火温度下的拉伸特性曲线,图4 为母材在不同回火温度下的屈服强度变化曲线。从图3、图4 可以看出,经过淬火+高温回火工艺后材料的屈服强度与母材相比均有所提高。在回火温度为610℃时,抗拉强度从由母材的810 MPa 可提升至1 060 MPa,提升了31%;屈服强度由750 MPa 可提升至1 020 MPa,提高了36%,强度性能最佳。此后继续增加回火温度,抗拉强度和屈服强度逐渐下降。图5中的断面收缩率和断后伸长率均表现出相同的规律,即在回火温度为610℃时,材料的断面收缩率和断后伸长率最高,表现出较好的塑性性能。

图3 母材与不同回火温度下试样的拉伸特性曲线Fig.3 Tensile characteristic curves at different tempering temperatures

图4 母材与不同回火工艺温度下试样的屈服强度Fig.4 Yield strength of the base material and samples at different tempering temperatures

图5 母材与不同回火工艺温度下试样的断后伸长率和断面收缩率Fig.5 The elongation and reduction of the base material and samples at different tempering temperatures

这是因为一方面随着回火温度从610℃增加至650℃,热能为大量的位错提供能量,使其发生迁移,位错之间的相互作用力降低,出现位错合并消失,位错增殖能力降低,使位错对晶界的钉扎效果减弱,故而位错密度降低,试样的拉伸性能出现下降[12-13]。另一方面铁素体对碳的固溶度较低,当温度较低时,溶质原子和溶剂原子直径不同,在溶质原子周围形成了晶格畸变应力场,该应力场和位错产生交互作用,从而使屈服强度提高;反之,温度升高超过固溶度的碳将会以碳化物的形式析出,当温度升高时,碳化物从颗粒状逐渐球化,从而使屈服强度受到影响[13]。

拉伸断口形貌如图6 所示。可以观察到在母材和调质后的试样拉伸断口中,均分布有大量韧窝,表明试样具有较好的塑性。图6a、图6b 中的韧窝比图6c、图6d 的韧窝更多,且韧窝分布更加均匀,特别是图6b中分布有大量的形状规则的韧窝。图6c、图6d 的断口除存在撕裂棱还有韧窝混杂在一起,韧窝呈抛物线状,在切应力的作用下沿拉伸方向拉长,为拉长韧窝。由此可见,在这种断裂方式下的接头断裂方式为混合型断裂,其断裂模式仍是以韧性断裂方式为主。韧窝的大小和深度决定于第二相粒子的大小和密度、基体材料的塑性变形能力和应变硬化指数。结合拉伸特性曲线进行分析,在母材和回火温度610℃的试样中,断裂方式为韧性断裂,当温度高于610℃时,断裂方式趋向于混合断裂。

图6 不同回火温度试样的拉伸断口形貌Fig.6 Tensile fracture morphology of samples at different tempering temperatures

2.3 不同回火温度下冲击力学特征

图7 为不同试样在常温下冲击结果。母材的冲击功最低,平均冲击功仅为28 J。随着回火温度的提高,冲击功也逐渐提升,当回火温度为610、630、650℃时,平均冲击功分别为65、91、114 J。因母材组织与铁素体+珠光体钢相比存在贝氏体,故其冲击功低。通过分析图8 中冲击断口形貌,可以得到原材料的断口形貌(图8a)呈现河流状花样,其解理面清,为解理断裂形貌。图8b 是试样在610℃回火时,室温下的冲击断口,为韧窝断口。该断口分布有大量规则的韧窝,符合韧性断裂的特征。随着回火温度的增加,断口逐渐出现撕裂棱和断裂带,这些断裂带中存在有一定数量细小的韧窝(图8c、图8d)。但与图8a 中的韧窝相对比,其韧窝较少、较浅。

图7 母材与不同回火工艺温度下试样的冲击功Fig.7 Impact energy of the base material and samples at different tempering temperatures

图8 不同回火温度试样的冲击断口形貌Fig.8 Impact fracture morphology of samples at different tempering temperatures

当回火温度逐渐升高时,淬火后的马氏体组织开始发生回复与再结晶,基体逐渐软化,相比未经处理的原材料,其塑性得到提升,冲击吸收能量升高。当回火温度大于610℃后,部分回火马氏体组织开始发生回复,形成软化程度更高的回火索氏体,材料进一步变软,抵抗裂纹扩展的能力进一步得到提升,韧性冲击吸收能量增加[16-18]。因此,该高强钢在不同回火温度的拉伸性能与冲击性能的趋势不相同。

2.4 不同回火温度下硬度特征

使用维氏硬度计分别测量原材料和不同回火温度下组织的显微硬度,如图9 所示。原材料的平均显微硬度为268 HV,610℃回火温度下平均显微硬度为332 HV,630℃回火温度下平均显微硬度为303 HV,650℃回火温度下平均显微硬度为280 HV。从图9可以看出,随着回火温度的增加,显微硬度逐渐下降,与试样的拉伸性能呈现相同趋势。这是因为,随着回火温度升高,位错开始滑移,并合并消失。马氏体逐渐分解,铁素体基体中合金元素固溶度降低,碳化物逐渐析出,形成回火索氏体组织,位错的消失,使其对晶界的“钉扎”阻碍作用减少,故显微硬度下降[17-18]。从而使硬度降低[17-18]。

图9 母材与不同回火工艺温度下试样的显微硬度Fig.9 Microhardness of the base material and samples at different tempering temperatures

3 结论

a.试验钢610℃回火时,显微组织为回火马氏体+回火索氏体。当回火温度在630~650℃时,回火马氏体发生回复和再结晶,组织以回火索氏体为主。

b.在回火温度为610~650℃时,试验钢的屈服强度随回火温度的增加逐渐降低,最高可达1 020 MPa(回火温度610℃),与原材料相比提升36%。抗拉强度与显微硬度呈现相同规律。

c.回火之后的试样冲击功比原材料冲击功高,且随着回火温度的增加,冲击功也增加。650℃回火温度下的冲击功最高,平均冲击功可达100 J。

d.回火温度为610℃时,拉伸断口和冲击断口均展现出韧性断裂的特征;当回火温度高于610℃时,拉伸断口和冲击断口混合断裂模式。

e.通过调节可有效提升该低碳高强钢的抗拉强度和冲击功。为满足该低碳高强钢在工程生产中的应用,可后续对不同规格尺寸的低碳高强钢进行回火工艺研究,以满足其在工程生产中推广应用。