基于分段注水的综掘工作面防尘技术实践

高军军

(山西汾西矿业集团南关煤业有限责任公司 山西 灵石 031300)

相比采煤工作面,掘进工作面工作空间狭小,不具备循环通风条件,无论是爆破掘进的打眼、放炮、出煤工序,还是综合机械化掘进的破煤、装煤、运煤工序,作业过程中均会产生大量粉尘,仅靠局部通风机通风降尘,控制难度较大,一是容易造成粉尘积聚,当浓度达到一定值会形成爆炸隐患,二是大量粉尘积聚,会对掘进迎头作业人员造成极严重的尘肺病隐患,还会干扰作业人员视野,造成作业效率降低,安全性无法保障。目前,掘进工作面常见的降尘措施包括湿式打眼、断面喷雾、爆破喷雾、转载点喷雾、冲洗巷道、落煤洒水等,但均属于粉尘产生之后的被动降尘,不能有效降低粉尘的产生量。降低粉尘产生量的最关键的方法还属煤层注水,通过注水提前对即将剥落的煤体进行浸润,提高煤体湿度,降低粉尘的产生量。但常规的煤层注水受煤体裂隙发育程度、注水参数影响较大,注水效果不易控制和评价[1-3]。针对掘进工作面粉尘产生量大、常规注水效果不佳的问题,南关煤业在2607掘进工作面创新性地使用了分段式煤层注水进行防尘,取得了较好的应用效果。

1 工程概况

南关煤业位于山西省灵石县南关镇北余家沟村,现有井田面积38.67 km2,地质储量7 770 万t,煤种为1/3焦煤,煤质为低硫、低灰、低磷优质肥煤。矿井设计生产能力90万t/年,安全生产许可证核定能力140万t/年,属证照齐全的煤矿生产矿井。矿井2607工作面主采6#煤层,煤层平均厚度2.5 m,平均倾角12°,煤层坚固性系数1.2,实验室测定的煤层含水率为0.52%。煤层直接顶为平均厚度2.6 m的泥岩、砂质泥岩,老顶为平均厚度4.1 m 的细砂岩,直接底为平均厚度1.2 m 的松软泥岩、黏土岩,老底为平均厚度2.2 m 的粉砂岩。其中,2607 运输平巷采用综合机械化掘进工艺,沿煤层底板掘进,为梯形断面,上宽3 600 mm,下宽4 600 mm,高为2 600 mm,采用金属架棚支护工艺。

2607 运输平巷在掘进过程中使用常规的两部FBD-NO.5.6/2×15 kW型局部通风机进行供风,一用一备,风机装机功率30 kW,叶轮直径560 mm,额定转速2 930 r/min,供风量参数为260 m3/min~440 m3/min,风筒直径为600 mm。由于煤层含水率较低,综掘破煤过程中会产生大量煤尘,控制难度较大。目前的降尘措施,一是综掘机上安装的内外喷雾,二是掘进迎头15 m处安装的一处净化水幕,三是转载点喷雾及巷道回风口处的断面喷雾,四是巷道冲洗降尘。但由于喷雾属于被动降尘,在大量粉尘产生后,降尘效果仍较有限,测得的粉尘浓度最高可达1 498 mg/m3,需要采取更为有效的降尘方式。

2 分段式注水方案设计

2.1 分段式注水技术原理

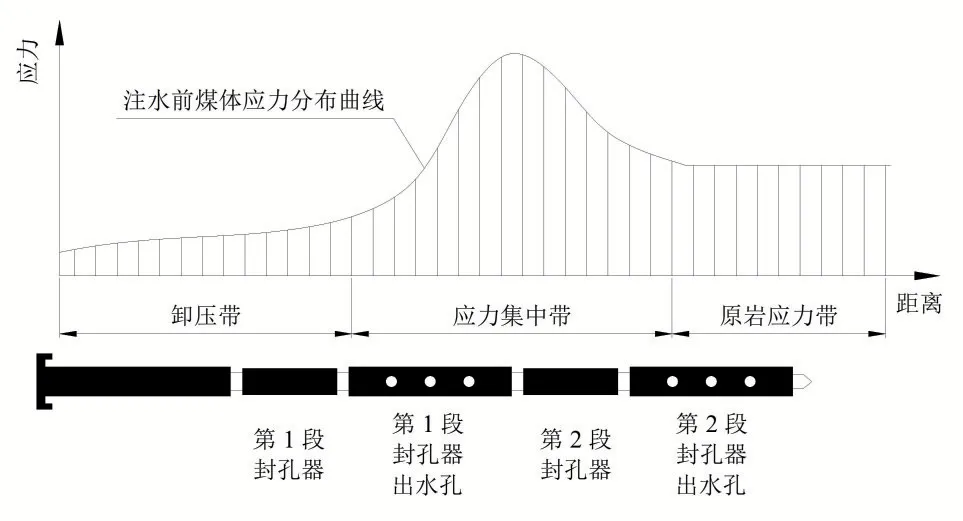

分段式注水技术并未脱离普通单级注水技术,其原理是根据掘进工作面煤壁前方煤体承受不同应力情况,打设注水钻孔,使用2级或者3级封孔器进行分段注水,如图1所示。根据煤壁前方应力值大小,至浅部向深部可分为卸压带、应力集中带、原岩应力带,简称“三带”,第1 段封孔器的出水孔位于应力集中带,第2段封孔器的出水孔位于原岩应力带,通过分段式封孔器完成煤壁前方煤体内分段注水。通过煤壁内部分段注水,通过注水使煤体裂隙不断扩展,卸压带范围更大,向内部延伸,继而应力集中带整体向深部移动,一是能够提高煤体湿度,降低粉尘产生量,二是能够使应力集中带前移,工作面的矿压显现强度明显降低[4-5]。

图1 分段式注水及二级注水器工作原理示意图

2.2 分段式注水方案设计

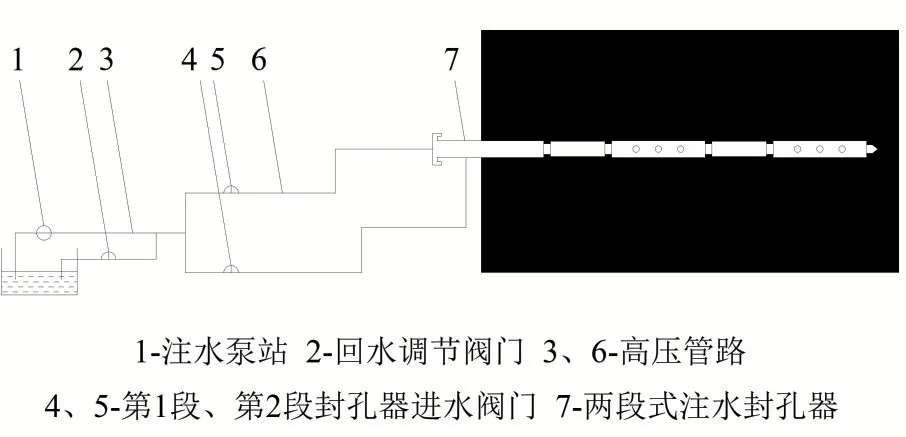

系统设计采用二级分段式注水,系统整体的方案设计如图2所示,由注水泵站、管路、阀门、第1段封孔器进水阀门、第2段封孔器进水阀门、两段式注水封孔器等组成。在巷道内安设好注水泵站后,需要先施工注水钻孔,然后将封孔器插入打设好的钻孔内,连接好注水管路,通过调节阀门的开启实施钻孔内的分段注水和封孔。

图2 二级分段式注水系统示意图

2.3 注水参数设计

注水钻孔设计在巷道中央距离底板1 300 mm处,位于巷道的中心位置,一次施工钻孔深度为10 m,用时约15 min,施工时间选在综掘机掘进后支护之前,可充分利用巷道支护时间进行注水,不影响巷道其他工序。通过进行注水试验,比对10 MPa、12 MPa、14 MPa三个注水压力的注水效果,设计当掘进迎头煤壁出现渗水或者注水压力降幅达3 成后停止注水,基本的对应关系是注水压力越大,注水量就越大;注水压力越大,需要的注水时间越短。综合考虑比对注水时间、注水量及注水效果关系,确定注水压力为12 MPa,一次注水约耗时30 min~40 min,注水量能达到约1 000 L;在此压力条件下,注水湿润半径能达到1 800 mm,一次施工一个钻孔可满足全断面的注水需求。除此之外,在注水试验时,通过在注水孔两侧布置检测孔,提取检测孔内的煤屑,测定煤屑水分来分析注水效果,测定水分增加1%时可起到较好的降尘作用,验证得出每次注水只施工1个钻孔即可满足要求。

3 分段式注水实践及效果分析

按照以上制定的注水方案实施煤壁分段注水,注水泵站选用BPW80/16 型喷雾泵,泵的额定压力为16 MPa,额定流量为80 L/min;两段式注水封孔器选型为FSFZ38/16,额定工作压力为16 MPa,封孔直径为38 mm,粉尘采样仪选用AFZ-2型。实施钻孔及注水后,对注水前后掘进迎头的粉尘浓度进行测量,测量方法是滤膜采样称重法,粉尘测定位置为综掘机司机处及综掘机后5 m 处,测定结果如表1 所示。检测结果显示,在综掘机司机处,全粉尘浓度降低率达到68%,呼吸性粉尘降低率达到71.5%;综掘机后5 m 处,全粉尘浓度降低率达到58.5%,呼吸性粉尘降低率达到59%。可见,实施分段注水后,工作面粉尘降低效果较好,粉尘降低率基本能达到60%及以上,呼吸性粉尘的降尘效果更好。在掘进施工过程中,配合使用泡沫除尘措施,综合降尘率能达到85%以上,降尘效果显著,工作环境得到极大改善。同时,煤层注水对煤体强度起到了很好的弱化作用,煤壁支承应力峰值前移,工作面矿压显现程度显著降低。

表1 分段注水前后粉尘浓度变化情况

4 结语

2607 运输平巷在掘进过程中受到较严重的粉尘困扰,使用常规的降尘措施效果不佳,测得的粉尘浓度最高可达1 498 mg/m3,需要采取更为有效的降尘方式。设计使用分段式注水技术进行煤层注水,对系统整体方案、系统组成、设备选型、注水参数进行设计,并在巷道掘进过程中实施分段式煤层注水及泡沫除尘,综合降尘率能达到85%以上,降尘效果显著,工作环境得到极大改善,工作面矿压显现程度显著降低,实现了预期目的。