复杂地质条件下冲击地压矿井微震监测系统震源定位精度分析及标校方法

牛佳胜,吴学松,田文辉,安红霞

(华亭煤业有限公司东峡煤矿 甘肃 平凉 744100)

0 引言

随着地球物理探测技术的发展[1],微震监测技术逐渐应用到矿山领域,通过监测煤岩体中的应力波震动,可以在复杂地质条件下实现震源定位,是冲击地压监测预警的有效手段[2]。微震监测技术利用岩体受力变形和破坏后产生的地震波,通过安装在井下拾震仪接收的直达P 波起始点的时间差,在特定条件的波速场条件下进行三维定位,确定震动发生的位置和煤岩破裂的层位,分析震动的方向,确定破坏位置[3]。同时,利用震动相持续时间计算煤岩变形失稳过程中释放的能量和震级,通过数据统计分析,挖掘矿井上覆岩层的断裂信息,描述空间岩层结构运动和应力场的迁移演化规律,实现震动危险的监测预警工作,对矿井冲击矿压危险程度进行评价,为煤矿的安全生产服务[4]。精准定位震源是准确捕捉矿震信号的基础[5],是为分析冲击危险区域的危险等级和危险状态提供科学的判断依据。

1 工程概况

甘肃华亭煤电股份有限公司砚北煤矿设计生产能力0.6 Mt/年,井田南北长8 km,东西宽0.6 km~3.5 km,面积12.014 km2。井田位于华亭复式向斜的中东部,井田的基本构造形态,从北到南为单斜、背斜和向斜等,煤层倾角6°~30°,矿井开采有二个水平,三个采区交替生产,回采工作面两个,掘进工作面4~6 个。其中2502 采区为缓倾斜煤层倾斜分层开采,1502 及1504 采区为急倾斜煤层水平分层开采。矿井经煤岩冲击倾向性鉴定为强冲击矿井,冲击类型为构造顶板型冲击地压。2007 年从波兰矿山研究总院引进16 通道SOS 微震监测系统,升级为24 通道微震监测系统,矿井微震监测系统拾震器布置如图1。

图1 砚北煤矿微震监测系统布置及标定炮位置图

由于煤矿地质条件复杂,随着井下采掘工作面不断推进,微震探头不断挪动,工作面地质条件也在不断地变化,导致震动波的波速也在发生变化,因此,要对微震监测系统的定位精度经常地进行校验,通常采用标定炮的方法进行校验。

2 微震监测系统震源定位精度分析

针对不同矿井,特别是多水平、多煤层、多采区,多个采掘工作面的地质构造复杂的矿井,要实现多层位连续监测,同时要求对震源定位坐标要准确,能量计算要精确,接收到的震动波形能够清晰地记录小能量的震动,反映原岩变化的整个过程和趋势,因此对定位准确性的要求更高。

2.1 微震震源定位精度影响因素

影响微震震源定位准确性的因素主要有:

(1)微震台网布置的合理性:应根据综合指数法确定的矿井危险区域选择拾震器在巷道安装的侯选点。

(2)台站P波到时读入的准确性;应选择比较容易辨认的纵波(P 波)进行定位,与其他波相比,P 波首次到达时间的确定误差较小,定位精度较高。

(3)背景噪音的特点和仪器的采样频率要求:在设备监测过程中,既有矿震信号,又有背景噪音,从采集到的震动信号中剔除或减弱噪声信号可保证纵波到时标记和震源定位计算精确性。

(4)求解震源算法的选择:合理的求解算法是保证震源求解的重要依据。

(5)速度模型和区域异常所导致的传播路径的变化:系统在使用过程中需要具备修改每个台站的波速的功能,根据井下标定炮测定的区域波速设置该区域的波速参数,才能确保矿震在复杂条件下的不同介质传播途径下的传播速度,从而确定震源的准确位置。

2.2 震源定位精度计算方法

为分析震动集中的区域,预测震动趋势,如图2所示,给出了震源精准定位的原理。

图2 矿震定位示意图

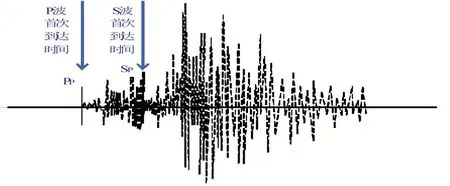

通常选择比较容易辨认的纵波(P 波)进行定位(图3),与其它波相比,P 波首次到达时间的确定误差较小,定位精度较高。由于采用任意传播速度来确定传播时间是非产困难的,实际应用中,多假设处于均质、各向同性介质,即P波在各个传播方向上保持速度不变,为一定值。从震源传播到台站的最短时间可由下式描述:

图3 矿震产生的P波和S波

式中:x0,y0,z0——震源坐标,

t0——震源发震时间,

xi,yi,zi——第i个观测站的坐标,

ti——P波到达第i个观测站的时间,

v(x0,y0,z0)——P波在介质中的传播速度,

方程(1)中有(x0,y0,z0,t0)四个未知数,要解这个方程至少需要4 个观测站的数据,目前在各个矿区使用的SOS 微震系统和ARAMIS 监测系统,一般采用16 个台站的布置形式,所以最多可以列出16个类似于上式的方程,为进行震源定位,目标函数可写成如下形式:

式中:wi——各台站观测值的权重度函数,

n——P波标记的台站数目,

p——参数,取值1或2。

当p=2 时,目标函数(2)为L2 标准。当p=1 时,为L1 标准,当在部分台站上标记的时间误差较大时,L1标准在定位上要优于L2标准,但这需要在P波标记时选取更多的通道,否则将产生很多局部极值。

针对不同的目标函数形式,根据Pp标记结果(P波首次到达时间),震源的定位实际上就是求目标函数的最小值,(如SOS微震监测系统中),“MTAW”软件中主要采用了修正POWELL 算法、CMEAS 算法求解,它们都具有极强的搜索能力,运算速度快,精度高。

震源定位过程中,在震动波形的选择上,首先要选择比较清晰的波形;另外,在震源点附近选择6个全部或几乎全部包围震源点的通道传输的波形;再次,避免选择三个或以上的拾震器在布设上由于客观条件限制在一条直线或接近一条直线的。

3 震源定位精度校验效果

矿井经过多年的微震监测,总结出台网布置变化后,解决定位精度偏差的经验,现就不同条件下的台网布置方案,利用爆破定位技术进行系统定位精度校核,方案及结果如表1所示:

表1 1#、2#和3#爆破信号在递增波速下震源定位位置及误差表

设置定位放炮位置三个,分别为:1#、2#和3#标定炮,1#标定炮在250208 上综采工作面运输顺槽Y18 点以外27.1 m 处,距离始采线870.0 m,距离当前工作采止线378.7 m;2#标定炮在250208上综采工作面材料顺槽C08-18点以外19.6 m,距离始采线901.0 m。3#标定炮在150214工作面施工爆破孔后,每孔装药量5 kg,实施放炮进行校准,标定炮定位误差如图4所示。

图4 1#、2#和3#标定炮定位误差折线图

列举其中一个标定炮定位方法:

SOS微震监测系统在2020年05月06日13:55:02接收到一个震动信号。1#、3#、6#、7#、8#、9#、12#、13#、16#、20#通道接收到了清晰震动信号。根据SOS 微震监测系统定位原理对其中6个清晰的波形通道进行P波首次到时标记,标记情况如图5 所示,7 个通道在震动波形图上标记结果为750 ms、582 ms、456 ms、440 ms、764 ms、828 ms。

图5 Seisgram软件中标定炮的P波首次到时标记结果图

P波首次到时标记结束后,用Multilok软件调整波速参数进行震源定位。通过不同波速计算的震源位置与真实放炮位置进行对比从而确定最接近真实震源的波速作为最优波速参数。定位效果对比详见上表1。

通过对标定炮放炮验证,定位精度能够控制在30 m 之内,但波速增加对定位精度影响较为明显,主要受附近巷道布置条件影响,震源无法形成台网包围监测所造成。

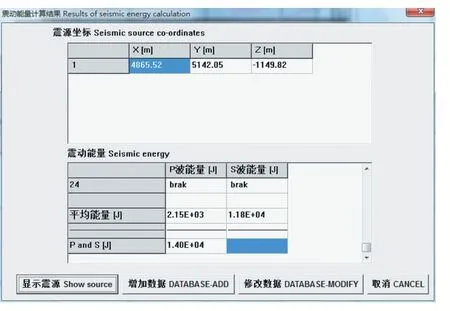

通过对标定炮能量的计算,如图6所示,从三个震动的能量计算结果可知,虽然装药量相同,但由于装药工艺、爆破点的条件、炮孔的封孔质量等原因,大小会具有一定的偏差。

图6 标定炮震源计算能量

4 结论

(1)根据SOS 微震监测系统台网对监测精度的影响分析结合这三次标定炮验证结果表明:1#、2#标定炮波速设定在3 600 m/s 定位精度最高,3#标定炮波速设定在3 700 m/s 定位精度较高。震源定位误差能控制在30 m以内。受复杂地质条件影响,矿井实际条件限制台网的布置各不相同,250208上综采工作面的标定炮验证结果更为准确,150214定位验证的精度相对较低。验证了台网布置对震源定位精度的影响十分关键,布置在不同开采布局条件下的微震台网对相同设备的定位精度存在一定影响。

(2)综合以上三种标定炮测试结果,根据SOS微震监测系统定位原则及整个台网对矿井采场范围内的强矿震定位精度要求,砚北煤矿微震监测系统波速取3 650 m/s,定位矿震较为合理,对矿井范围内发生的震动,定位结果准确。表明了在复杂地质条件下,通过定位精度分析及标定炮效验,确定了监测系统合理的波速,能够实现矿震精准定位,可为矿井冲击地压的防治工作提供可靠信息。

(3)从三个标定炮震动的能量来看,虽然装药量相同,但大小有一定的偏差,造成的原因,与装药工艺、爆破点的条件、炮孔的封孔质量有一定的关系,但能量误差能控制在一个能级范围,符合系统要求。