基于微波检测的M5卷接机烟支重量自动化控制系统设计

毛芳芳

(阜阳职业技术学院 安徽阜阳 236031)

国家经济飞速发展、科技水平日新月异,人民的生活水平和消费观念,也发生了重大转变。烟草也被越来越多的人们所接受,与此同时,烟草行业面临着巨大的竞争压力,烟草本身的质量是影响消费者消费偏好的重要因素。为满足市场对烟草制品的需求,不仅需要提高口感、减少焦油量、保护消费者健康,还需要提高烟草质量,M5卷接机的自动化控制系统性能在保证烟草产品质量中发挥着十分关键的作用。

我国杨旭、郭锐等学者针对旧式的PASSIM卷接机组烟支重量控制及质量检测系统故障率高,而不易检修维护和备件组织等问题,提出了基于BeckhoffXFC极速控制技术的新型控制系统,保证了控制系统的实时性,但未对烟支重量自动化控制系统的控制精度不高,独立的检测程序等进行相关研究。借鉴国外微波检测技术被应用到烟支重量检测控制系统,如:德国HAUNI公司的MIDAS系统、德国TEWS公司的LIBRA系统,在此基础上,本文基于微波检测对M5卷接机烟支重量自动化控制系统进行研究。

针对传统的M5卷接机烟支重量自动化控制系统的问题,设计全新的自动化控制系统[1]。该系统以传统系统为设计依据,替换其功能性较差的硬件设备,同时引入微波检测技术,对烟支进行重量检测,保证每只烟的规格与配比符合烟支制备标准,当生产结果不符合要求时,及时给出与制备标准之间的差异量,实现对烟支制备质量的提升。此次设计的烟支重量自动化控制系统,不仅解决了传统设计控制系统程序单一的问题,还通过完善自动加料过程,提升了烟支的生产质量,为烟草行业的发展,提供更先进的生产技术[2]。

一、M5卷接机烟支重量自动化控制系统硬件设计

根据此次提出的设计理念,对M5卷接机的烟支重量自动化控制系统硬件展开设计,通过替换原有的控制器和驱动器,增强系统硬件的运行功能,加强硬件与软件之间的兼容性。

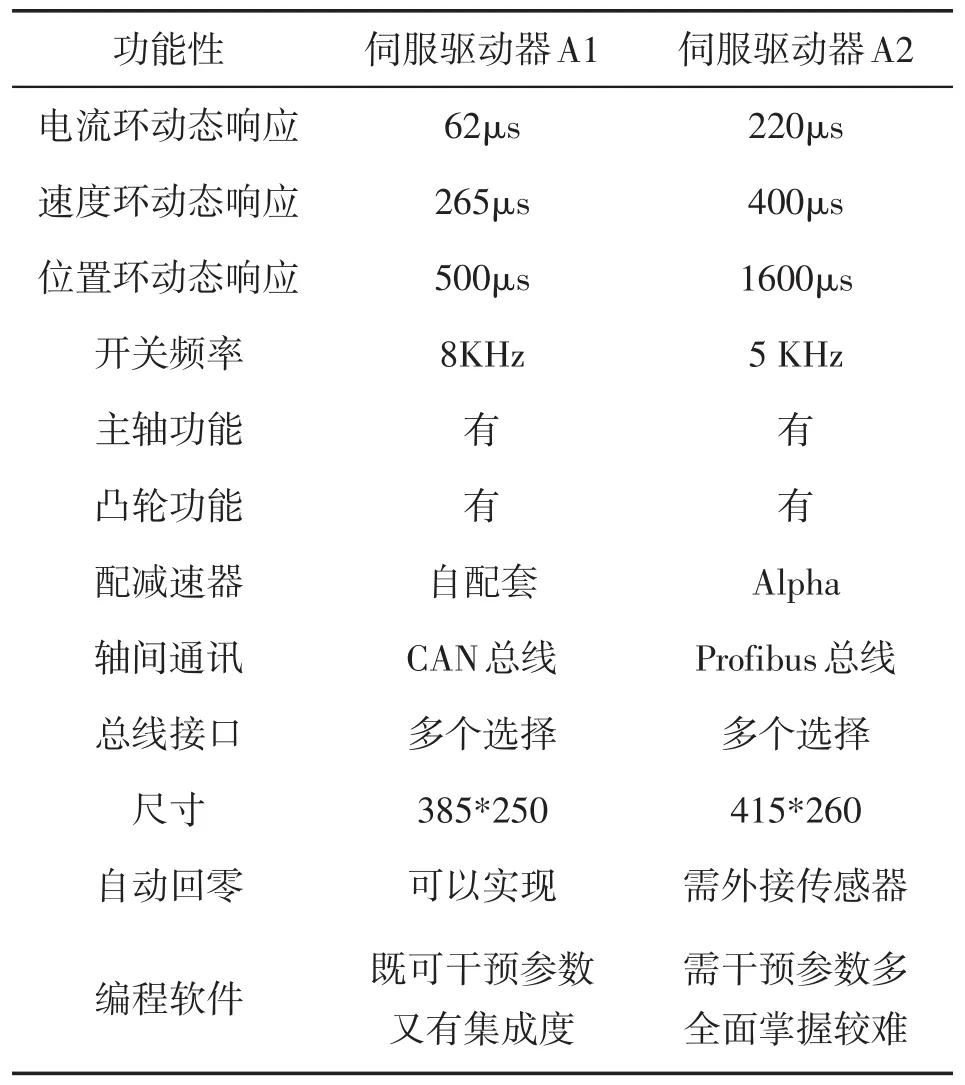

控制系统中的控制器采用第二代双核处理器,该控制器有2个独立的前兆以太网口,4个USB接口以及2.0接口和DVI-I接口,充分替代原有控制器的功能,增强系统的控制能力。而选取的伺服驱动器,需要具有更强的电流控制功能,令系统在长时间的运行下,实现控制器快速、准确、精准控制的功能,表1是两种不同型号的伺服驱动器功能比较[3]。

表1 伺服驱动器功能比较

根据上表中的基本信息可知,运用新型伺服驱动器替换原有驱动器,可以加强硬件与软件之间的匹配度,保证自动化控制系统运行顺畅,增强系统对M5卷接机对烟支重量制备的控制效果[4]。

二、基于微波检测的烟支重量自动化控制系统软件设计

(一)控制计量误差改进系统自动化加料过程。计量烟支制备过程中,烟支原材料存在动态误差,根据该误差控制材料计量误差,通过加强控制精度,改进系统的自动化加料过程。设置物料计量模块的初始值为0,然后调节物料量,保证物料可以均匀通过计量段。计量模块对所有物料统计完毕后,根据动态累计误差方程,得出物料计量值与投放前物料值的差异,如下列公式所示:

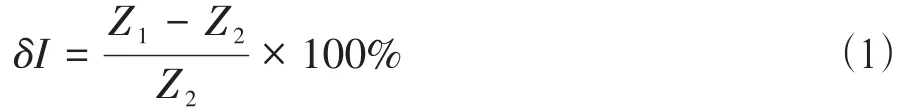

公式中:δI表示动态累计误差,单位为%;Z1、Z2分别表示系统计量模块显示结果和计量前的物料重量,单位为kg。当δI值不为零时,证明计量模块存在计量误差,因此通过精度控制公式,调整计量模块的计量结果,保证系统制备烟支重量的精确度[5]。下列公式为计量模块精度控制公式:

式中:δJ表示控制精度;Dc表示设定用料量为c时的重量理论标准;S表示可控偏差。根据控制后的结果,改进系统自动加料过程[6]。

加料过程是烟支重量自动化控制系统的执行环节,加料的多少,直接决定了烟支的重量和吸味,因此根据调整后的物料计量模块,加强系统加料精度,同时设置物料配比,根据烟卷的尺寸大小,设置配比系数。点开路径列表,通过控制模块执行加料指令,实现对M5卷接机烟支重量自动化控制系统加料过程的改进[7]。

(二)基于重量控制算法建立烟支制备程序。在烟支加料过程改进的基础上,利用重量控制算法建立烟支制备程序。已知烟丝密度信号经过电路转换后,会变成高频脉冲信号,此信号与定位脉冲、增量脉冲结合,通过放射源模型计算方法,得到烟支的制备标准重量。

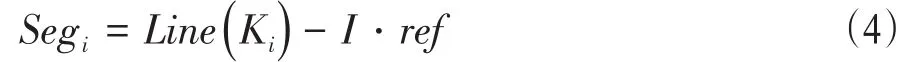

M5卷接机所生产的烟支,经过密度扫描检查后,产生对应的电流I,依据放射源同位素扫描的工作原理,烟支吸收后的β射线进入离子室,并随之生成电流值,此时该电流值经过采样后,所生成的信号与烟草密度之间的关系,可用下列公式描述:

公式中:I表示β射线衰减后,在离子室内生成的电离电流;I0表示无损耗条件下,β射线在离子室内生成的电流;x表示线性吸收系数;ρ表示制备烟支的材料密度;xm=x/ρ,表示烟草质量为m时的吸收系数;d表示烟支直径。利用公式(3)可以换算出成品烟的密度,根据该结果再换算出成品重量,该过程可以描述为:M5卷接机的转换器,在两个定位脉冲区间内,对烟条进行采样,经过n次采样后,从单个成品中提取i个抽样值,每根卷烟半成品的采样,可看做是一次模型转换。因此建立微分数学模型,将数学建模下的微分化密度值,用采样值表示,此时的烟支密度值,即其微分段,可依据表2的查询内容,带入数学模型中。

表2 相关参数查询表

将表2中的所有参数,带入烟支采样值数学模型中,该模型为:

公式中:Segi表示第i个抽样值的计算结果;ref=Line(Ksi)−v。假设完成i次采样操作,累加全过程中的烟支微分段,则根据公式(4),得到整体烟草密度为:

公式中:ρi表示整体烟草密度函数;t表示采样时间。整个过程进行了n次采样,相当于每支标准长度的烟,有m个采样点,且m=n/2。则完整烟条的平均密度为:

通过上式可知,在n次采样条件下,存在。已知烟条平均密度i以us作为单位,利用下列公式将该单位转换为毫克,即:

公式中:w表示卷烟半成品重量;R代表比例系数。通过上述换算过程,建立烟支制备程序。

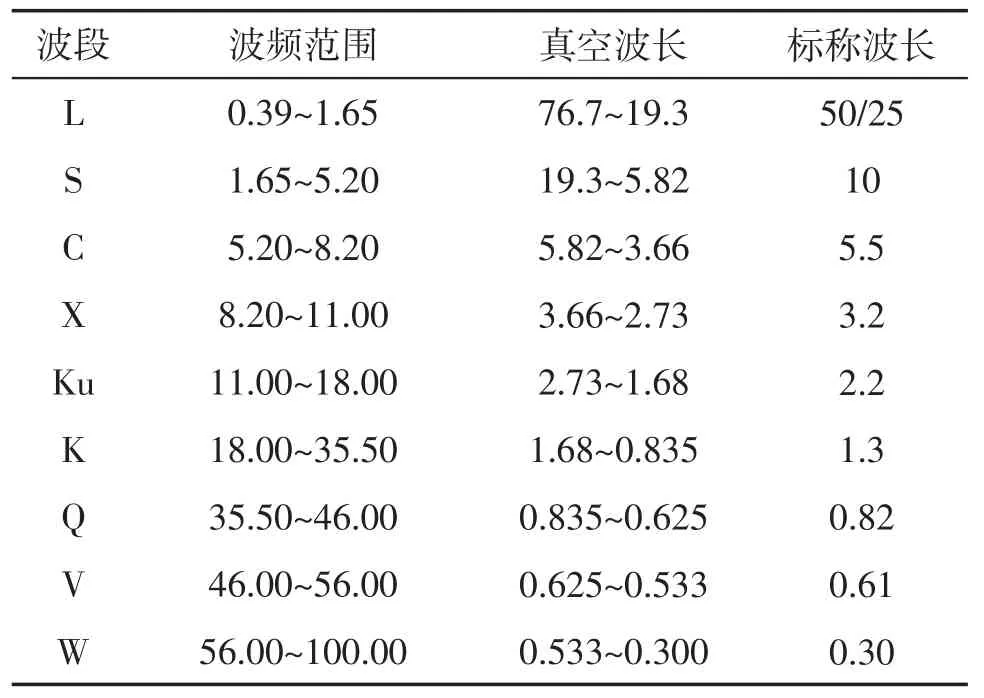

(三)微波检测技术设计烟支重量鉴别程序。利用微波检测技术设计烟支重量鉴别程序,检查M5卷接机在自动化控制下,每支烟的重量是否满足制备标准。已知微波波长短、频率高,因此可将微波按照其波长,进行波段划分,表3为微波主要波段划分结果。

表3 微波主要波段划分(单位:cm)

根据微波的特征量,基于微波检测技术,设计烟支重量鉴别程序。该程序主要由微波信号源单元、微波传输单元、微波检测单元、信号釆集单元和数据分析单元连接组成。微波信号通过端口、同轴线输出到探头,再入射到烟支成品托盘中,同时接收反射信号到微波矢量网络,判断烟支重量是否符合制备标准。利用微波检测技术设计的烟支重量鉴别程序,通过微波矢量网络设定该程序的检测频率。

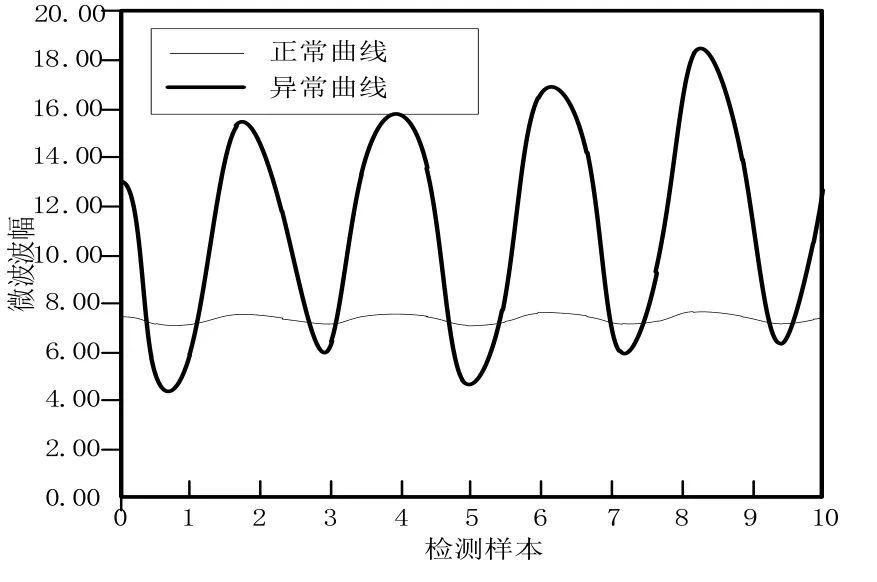

该程序设置两道检测,第一道为0~8.5GHz的检测,属于初步检测阶段;第二道为8.5~18.5GHz的检测,属于规律查询检测阶段。当检测波值在8.5~18.5GHz内波动时,若微波值没有波动,证明烟支重量符合制备标准;当微波值出现波动时,则证明烟支重量的制备效果不好,存在极大的加料误差,导致烟支重量不一致。图1为正常微波和异常微波的曲线走势。

图1 微波检测曲线示意图

根据图中曲线可知,当微波异常时,该程序会弹出一个搜索界面,单击确定后此程序执行异常检测,通过定位技术获取整条烟中,存在差异性指标的独立小包装,并计算出制备烟支重量与预期烟支重量之间的差值,实现对烟支重量的检测,至此基于微波检测的M5卷接机烟支重量自动化控制系统设计完毕。

三、测试与分析

提出对比实验,将此次基于微波检测设计的自动化控制系统,与传统设计下的自动化控制系统进行对比,分析两个系统之间的功能差异。此次测试将所设计的系统作为实验组,将传统方法设计的系统作为对照组,根据实验测试结果,得出具体结论。

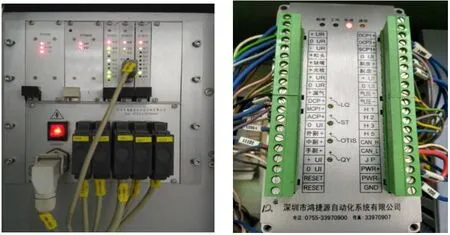

(一)实验准备。搭建实验测试平台,将M5卷烟机工作组与实验测试设备相连接,其中选取的M5卷接机,如图2所示。

图2 卷烟机组件实物图

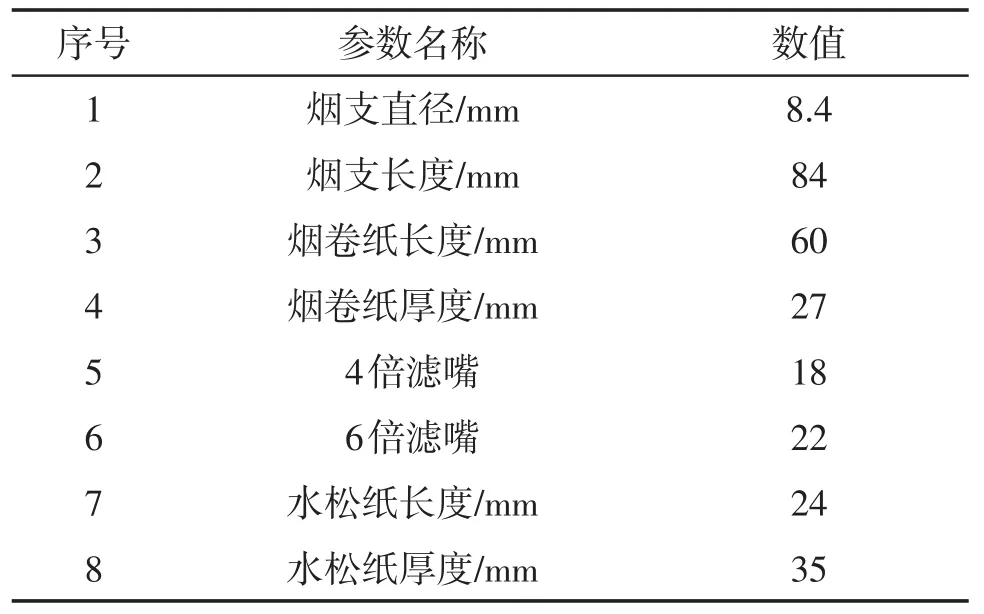

图中的两个组件分别为卷接机的控制硬件和检测硬件。设置实验对象基本参数,如下表4所示,根据表4中的参数生产烟草制品。

表4 实验参数(单位:mm)

载入此次设计的系统和传统自动化控制系统,测试实验平台与控制系统之间的运行是否协同,测试30min后若无软硬件异常,可以开始实验。

(二)结果分析。打开M5卷接机,分别运行两个自动化控制系统进行制烟,图3中的两组图片,分别是此次设计系统和传统设计下的控制系统制成的烟支样本。

图3 不同控制系统制成的烟支

根据两个系统的测试结果可知,可以明显看到对照组中的烟支明显粗细不一,可知传统设计下,自动化控制系统对于烟支重量的控制并不稳定,因此测试不同设计方法下,两组M5卷接机烟支重量自动化控制系统对烟支重量的控制效果。图4即为系统控制能力对比结果。

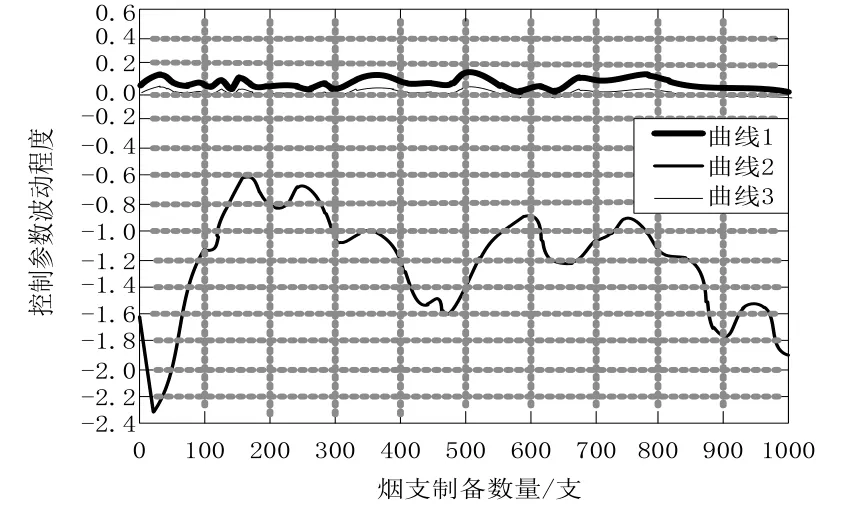

图4 系统控制能力对比结果

图中曲线3为标准曲线,曲线2代表传统设计方法,曲线1代表本文设计方法。根据上图中曲线1的走势可知,所设计的基于微波检测技术的自动化控制系统,对制备的烟支添加了一道检测工序,对制备样本烟支进行重量检测,保证所有成品烟均符合制备规格。而传统设计方法下的自动化控制系统,由于少了一道检测工序,虽然在制备过程中进行了精准计量,但难保在加料过程中出现程序故障或机器故障,导致烟丝比重过大,影响自动化控制结果。根据曲线2的走势可知,烟支总量的控制曲线不断上下波动,可见该系统可控制下,烟支重量忽大忽小,不符合制作标准。综合上述实验测试结果,可判定此次设计的自动化控制系统,对烟支重量的控制效果更好。

四、结语

此次设计的自动化控制系统,在传统控制系统的基础上,通过替换原有设备硬件,加强软件之间的兼容效果,再通过微波检测技术,设置一道独立的烟支重量鉴别程序,加强对烟支重量的检测力度,保证成品烟支均符合生产标准。此次设计的卷接机烟支重量自动化控制系统,可以在保证产品质量的基础上,加快生产效率,但由于该系统具有针对性,可能不适用在其他型号的卷接机中。