304不锈钢饮水机水阀弹簧断裂失效分析*

田万英

(扬州工业职业技术学院,江苏 扬州 225127)

某公司生产的304不锈钢饮水机水阀弹簧在安装后,仅使用了两三个月便发生了断裂,水阀中的弹簧决定了水阀开启压力、阀瓣的行程以及在关闭状态下密封的稳定性,水阀弹簧断裂后导致饮水机无法正常加水,出现干烧,引起火灾发生。为了分析该弹簧发生早期断裂的原因,厘清事故的责任,且便于对后续的弹簧生产工艺进行调整,以避免该类弹簧断裂事件的再次发生,对断裂的弹簧进行了失效原因分析。

1 材料与方法

对断裂的弹簧进行切割取样,采用手工化学分析的方法对断裂的弹簧进行了化学成分分析,采用金相显微镜对断裂的弹簧进行了金相显微组织分析,采用扫描电子显微镜对弹簧断口形貌进行了扫描分析,另外通过扫描电镜附带的EDS对断裂的弹簧表面进行了微区化学成分分析。

2 结果与讨论

2.1 宏观形貌分析

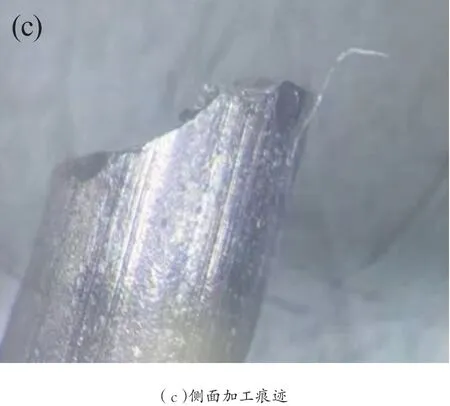

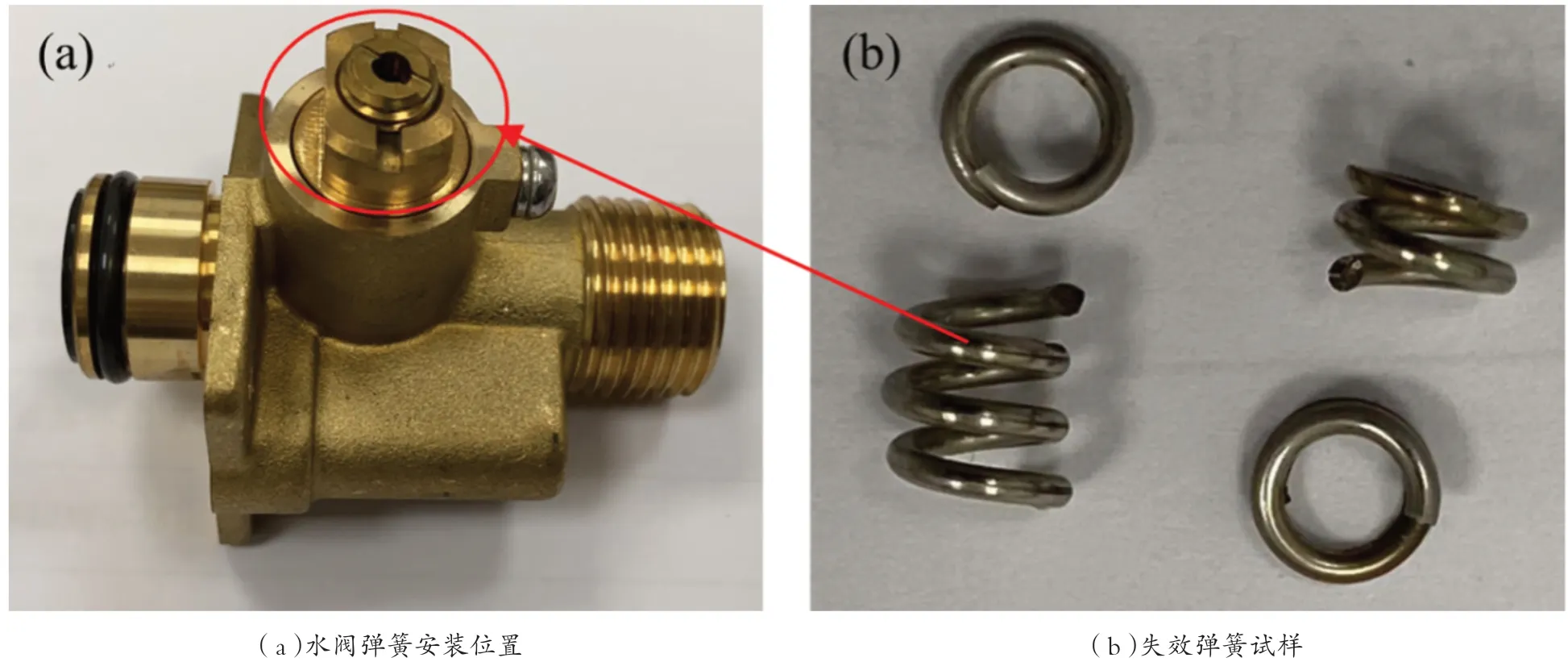

断裂的弹簧及弹簧在黄铜水阀中的安装位置如图1(a)和图1(b)所示,从图中可以看出,弹簧断口整体平整,未见明显的塑性变形痕迹,说明弹簧的断裂类型为脆性断裂。结合弹簧的材料为塑性很好的304不锈钢,出现脆性断裂的可能原因为疲劳或者应力腐蚀开裂[1],但弹簧整体光亮,未见明显腐蚀现象,可以排除发生应力腐蚀的可能性,因此该水阀弹簧断裂的可能原因为疲劳断裂。从图1(b)中可以看出,弹簧表面有多个平台出现,可以初步判断弹簧的断裂类型为多源疲劳断裂。断口附近宏观照片如图1(c)所示,断口附近有明显的加工缺陷,加工缺陷主要为平行的划痕,可能产生于弹簧拉丝过程中的划伤,划痕遍布弹簧整个表面,这也是弹簧发生多源疲劳断裂的原因之一。

图1 断裂弹簧实物图及宏观照片

弹簧是一种利用弹性来工作的机械零件,用于吸收振动和冲击能量,控制机械运动。断裂破坏是弹簧的主要失效形式之一[2],其中最常见的是疲劳断裂。弹簧的疲劳断裂缘于设计错误、材料缺陷[3]、制造不当及工作环境恶劣等。疲劳断裂往往起源于弹簧的高应力区,如拉伸弹簧的钩环、压缩弹簧的内表面、压缩弹簧的两端面等[4-8]。材料缺陷是导致疲劳断裂的常见原因之一,马小明等[9]对往复式甲烷压缩机曲轴断裂失效分析的研究表明:曲轴主颈处存在机械加工缺陷,在机械加工缺陷处产生应力集中,在应力集中处微裂纹萌生、扩展最终发生疲劳断裂。余世杰等[10]对H13热作模具钢冲头的早期断裂失效分析的研究表明:冲头工作部位外壁区域存在夹杂物、气孔、疏松等缺陷,在缺陷处产生应力集中而成为疲劳裂纹源,在工作应力作用下,横向微裂纹萌生、快速失稳扩展,导致冲头发生早期疲劳断裂。宋宗贤等[11]对激光选区熔化成形的GH4169合金疲劳的研究表明:超高周疲劳区间断裂的试样的裂纹大多萌生于激光能量密度过高产生的圆形匙孔内残留的碳化物处,碳化物作为一种缺陷加速了裂纹萌生,缩短了疲劳寿命。断裂的水阀弹簧疲劳起源于内表面及外表面划伤处,该处由于表面划痕导致应力集中,在缺陷处微裂纹萌生,从而发生了早期疲劳断裂。

2.2 化学成分分析

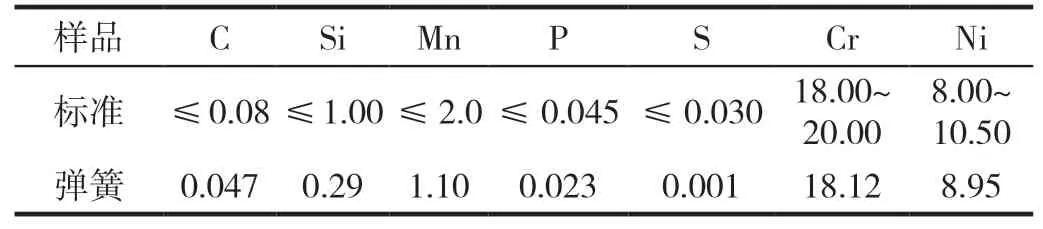

弹簧手工化学成分分析结果如表1所示,从表1中可以看出,弹簧化学成分符合标准[12]规定的304不锈钢材料化学成分要求。

表1 化学成分测试结果(wt.%)

2.3 金相显微组织分析

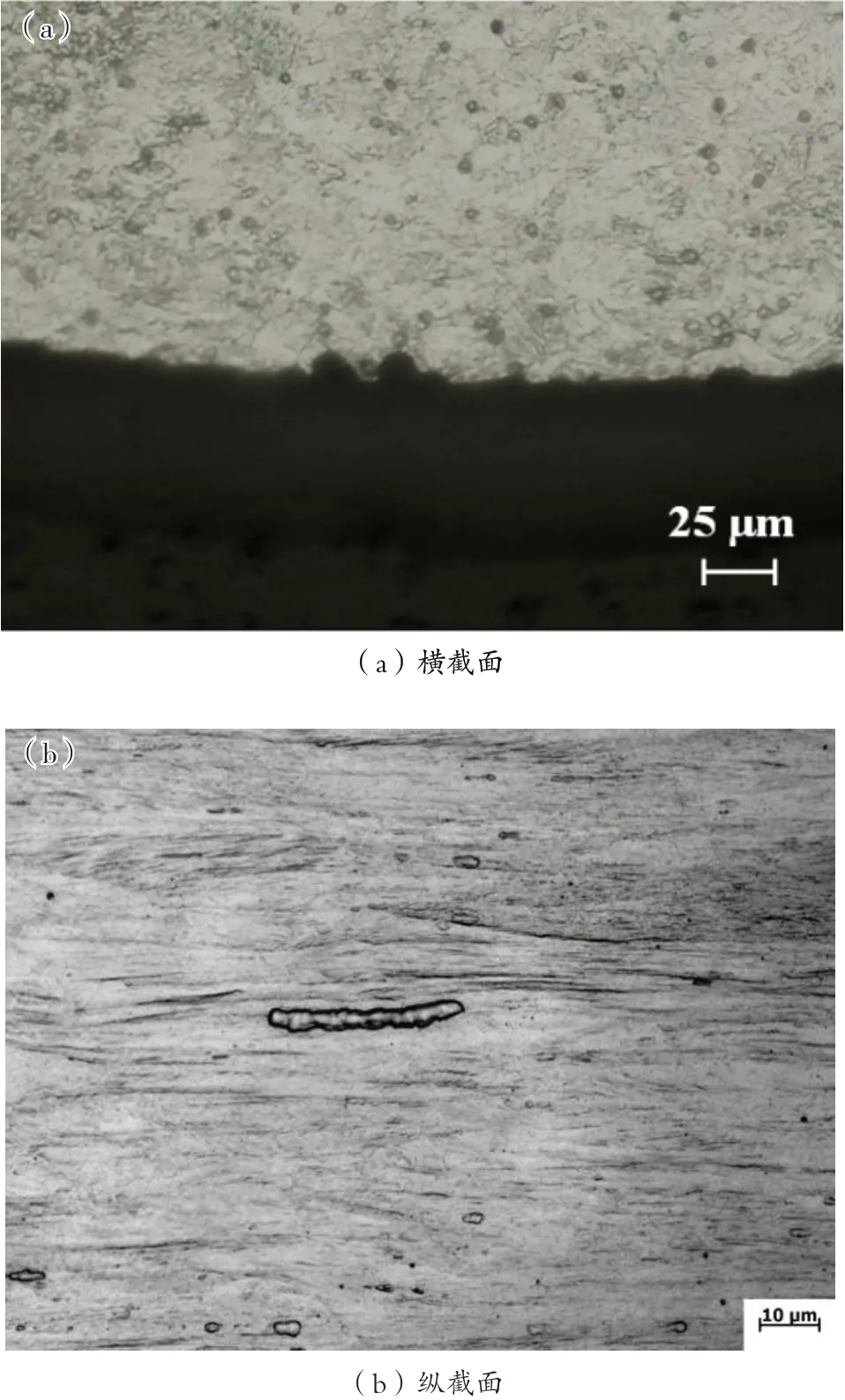

弹簧横、纵截面金相试样宏观照片分别如图2(a)、图2(b)所示。从图2(a)中可以看出,弹簧组织中未发现明显的晶界存在,可能为加工变形组织,值得注意的是外表面有两个凹坑存在,该凹坑对应于图1(c)中的加工条纹。从图2(b)中可以看出,弹簧的纵截面金相显微组织主要为纤维组织。

图2 断裂弹簧金相显微组织照片

2.4 SEM微观形貌分析

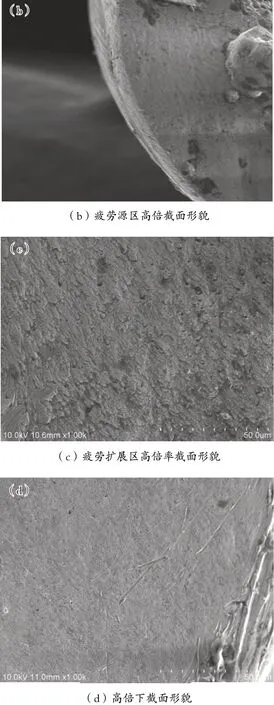

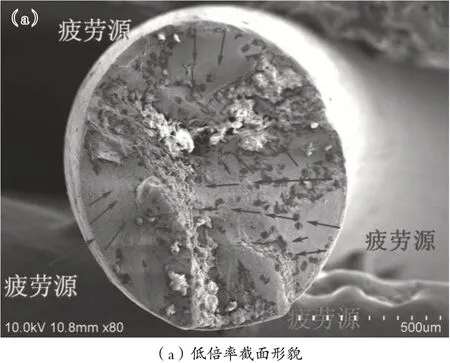

弹簧SEM微观形貌照片如图3所示,从图3中可以看出,弹簧的断口为多源疲劳断裂,断裂源位于4个平整区的外表面,最终断裂区为4个面的台阶交汇处。断口表面的平整区为疲劳扩展区,根据断口的平整区占断口总面积的80%以上,可以确定引起疲劳断裂的应力很小[10],断裂类型为低应力高周疲劳断裂。在疲劳源附近有明显的加工条纹存在,在疲劳扩展区的局部放大区域有疲劳辉纹存在[13-14],疲劳辉纹的出现可以确认该弹簧的断裂模式为疲劳断裂。

图3 断口SEM微观形貌照片

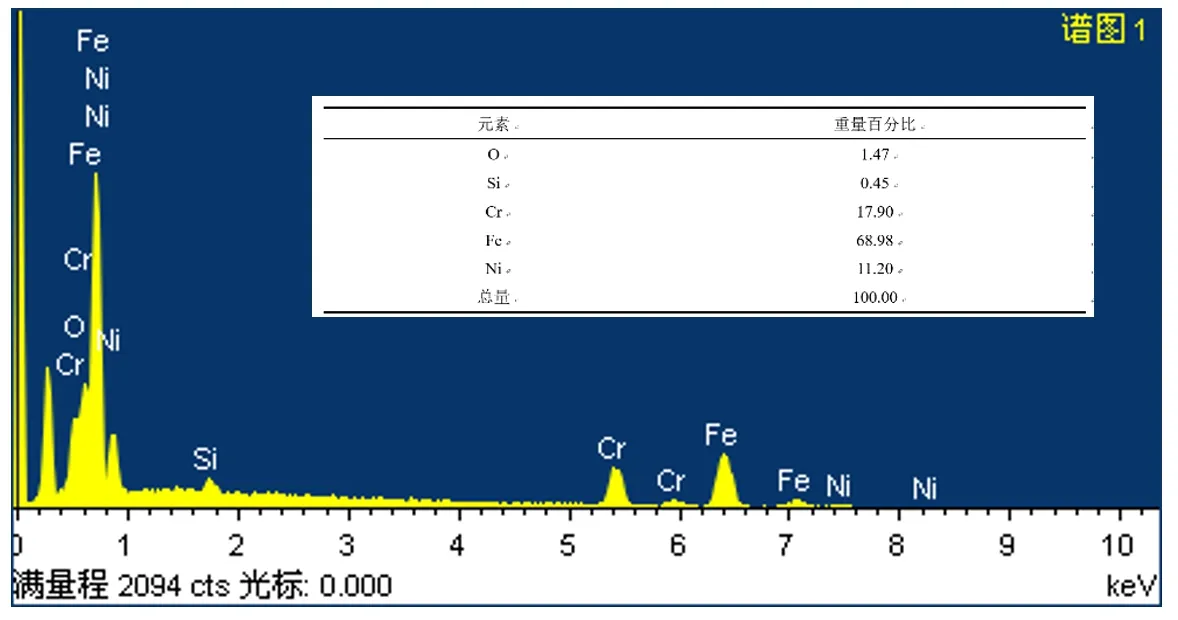

断口表面EDS微区化学成分测试结果如图4所示,从图4中可以看出,断口表面化学元素除氧元素以外均为304不锈钢中的元素,未发现S元素和Cl元素等的腐蚀性阴离子存在,说明弹簧的断裂主要由力学因素导致,与腐蚀无关。弹簧的断裂过程为:外表面有划伤,在使用过程中划伤处应力集中,产生微裂纹向内扩展,作为疲劳源,在后续应力作用下发生疲劳扩展,最终在强度不够的情况下发生塑性失稳断裂。

图4 断口表面局部EDS微区化学成分分析图谱

3 结论

综合以上分析可知:该饮水机不锈钢水阀弹簧的断裂属于低应力高周疲劳断裂,裂纹源位于弹簧外表面,裂纹源附近有纵向划伤,划伤内表面由于应力集中有微裂纹存在,直接导致了疲劳裂纹源在内表面处的形成,并最终使弹簧发生疲劳断裂。基于分析结果,建议加强对弹簧生产过程的管控,实现弹簧安装规范化,以避免弹簧表面出现划伤。