核电厂内层安全壳智慧监测技术的研究与应用

钟李军,及世良,韩玉仲,张鹏宇

(1.中国核工业第二二建设有限公司;2.中电投工程研究检测评定中心有限公司)

1 概述

安全壳是核电厂反应堆主厂房的围护结构,是核反应堆的保护结构,是继核燃料包壳、一回路压力边界之后的最后一道安全屏障[2]。在核电站运行过程中,安全壳健康状况会在内、外荷载和环境侵蚀作用下逐步降低。高效准确地监测、检测并评估安全壳的健康状态,及时对其进行维护保养是核电厂的重要工作。

本文针对核电工程安全壳结构健康监测时所遇到的技术难点和痛点,对安全壳结构响应进行有限元分析,引入BIM技术建立三维模型;联系工程实际确定最优监测方案,搭建CIM系统;结合可视化、大数据处理技术实现安全壳智慧监测。为安全壳从设计、试验、服役提供全生命周期监测和预警服务,进一步提高了核电安全管控效率,降低了运营成本。

2 关键技术研究

2.1 有限元数值分析

安全壳强度试验是指通过试验检验安全壳在构造和强度方面承受设计基准事故的能力[3]。强度试验是模拟失水事故,且必须在电厂停堆检修期间开展。从导致安全壳结构损伤、试验操作等方面综合考虑,核电厂不宜高频次开展强度试验,强度试验频率为每5年或10年一次[2]。

建立安全壳有限元模型,对结构承载力进行数值分析,可以评价安全壳的安全裕度,进一步评估其结构抵抗失水事故和其他灾害的能力。使用MIDAS FEA建立安全壳有限元模型,分析安全壳在强度试验不同压力平台下的变形、应力等响应。与正式试验相互验证,评估安全壳结构整体强度状况,是弥补不能高频次开展强度试验并对其安全性验证的有效方法。

1)两点假设

为方便分析和计算,对安全壳有限元模型做以下假设:①假设预应力损失、混凝土收缩徐变等对安全壳结构响应的影响很小;②假设安全壳小孔洞对安全壳结构响应的影响很小。

2)有限元方法仿真分析

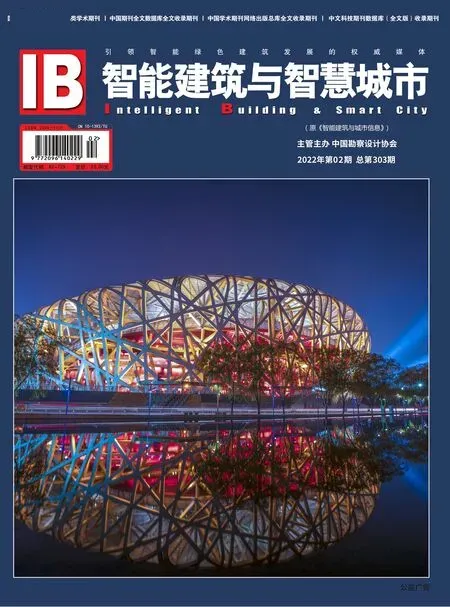

安全壳结构强度试验是向安全壳内部充入压缩空气,模拟失水事故时壳内压力和温度影响。根据规范要求的压力台阶逐级升压至峰值压力,再逐渐卸载至零压[3]。目前,我国核电厂安全壳多采用预应力混凝土结构形式,内层设有钢衬里,形成封闭内腔。内压考虑1.15倍设计压力,即0.483MPa。考虑永久荷载、活荷载、预应力荷载和试验期间压力荷载[4],安全壳有限元模型及分析结果见图1。

图1 安全壳结构有限元分析

2.2 BIM技术

传统的建筑工程监测普遍存在监测结果滞后、难以及时处理,以及突发事件无法及时准确传达等问题。BIM技术即建筑信息模型建造技术,除建立建筑模型外,其应用可贯穿于建筑工程项目的整个生命周期。通过信息集合,BIM技术拥有传统工作模式和协同管理模式不具备的优势特点,将建筑工程项目由传统粗放型施工方式向先进集约型施工方式转变[5]。将BIM技术应用于核电工程健康监测中,以数字信息技术模拟核电结构的真实状态,具有可视化、协调性、模拟性等优势。

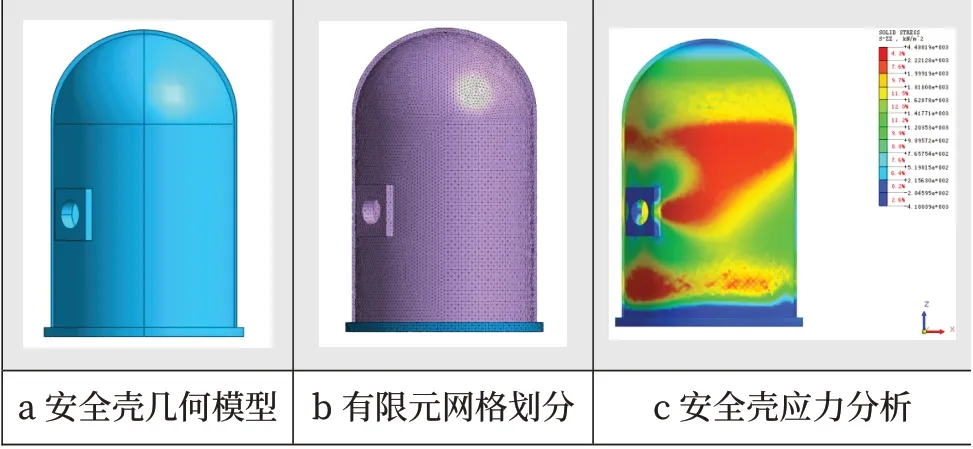

安全壳结构复杂,涉及多专业、多领域,各类管线、设施设备排列复杂,给监测设备的点位设定和现场安装带来一定困难。建立核电厂安全壳三维模型(见图2),根据设计方案,在三维模型中添加仪表、设备等监测系统信息,整合完成最终的BIM模型。

图2 核电厂内壳BIM模型

2.3 永久性仪表监测(CIM)系统

根据内壳表面结构特点、物项分布,结合工程实践、有限元分析结果和BIM模型,确定安全壳变形、应变、温度、预应力损失监测点位布置。在安全壳内部和表面安装自动化监测仪表设备,通过测量线缆将监测数据传输至内壳底部设置的数据采集柜。在电气厂房设置CIM系统控制室,通过光纤的传输方式将CIM系统采集的数据汇总至控制室工控机。

安全壳整体变形宜采用光电式或机械式垂线坐标仪测量。局部变形宜采用顶杆式变形测量仪测量。应力、应变和温度采用预埋式应变计和温度计测量,预埋式应变计宜采用振弦式应变计[6],预埋式温度计宜采用pt100或pt1000。安全壳预应力损失宜采用穿心式锚索测力计测量[3]。

2.4 可视化技术

随着国内外建筑向体量大型化、结构复杂化趋势转变,越来越多的监测专家将信息化技术应用于结构健康监测领域,以实现监测数据的三维可视化,并提高监测数据的分析速度和缺陷的识别效率。

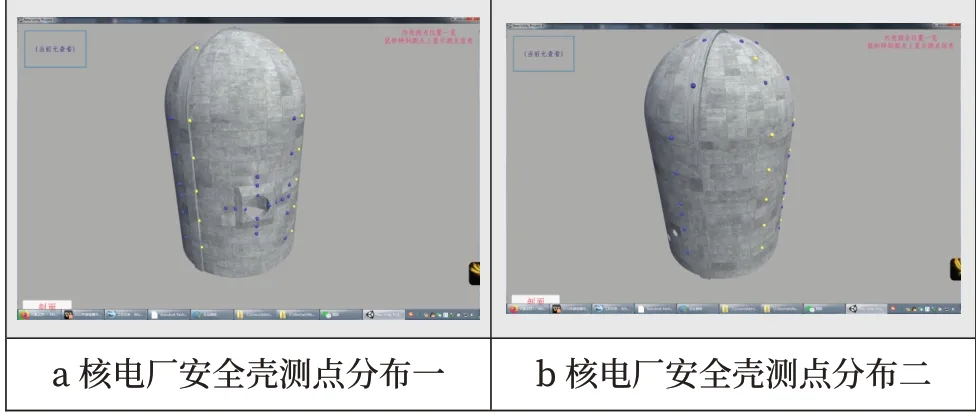

通过三维虚拟手段对监测系统进行直观、可视化管理,以不同的颜色和格式表示,直观、清楚地掌握各关键参数的变化趋势和监测系统运营状态。建立安全壳状态感知与评价大数据平台体系,基于BIM技术集成模型信息、数据信息、设备信息、管理信息等,建立真实反映核电厂安全壳结构监测的三维信息模型数字化产品[7]。核电厂安全壳测点分布可视化模型见图3。

图3 核电厂安全壳测点分布模型

3 核电安全壳智慧监测

3.1 数据采集分析

采集软件安装在CIM系统控制室的工控机上。软件分为数据采集系统、数据处理和分析系统。智能采集终端采用LoRa技术,可兼容多种采集信号。WEB采集软件采用B/S架构,可以将现场采集的数据通过网络传输至后台服务器,兼容多种采集方式,然后通过浏览器进行查看。

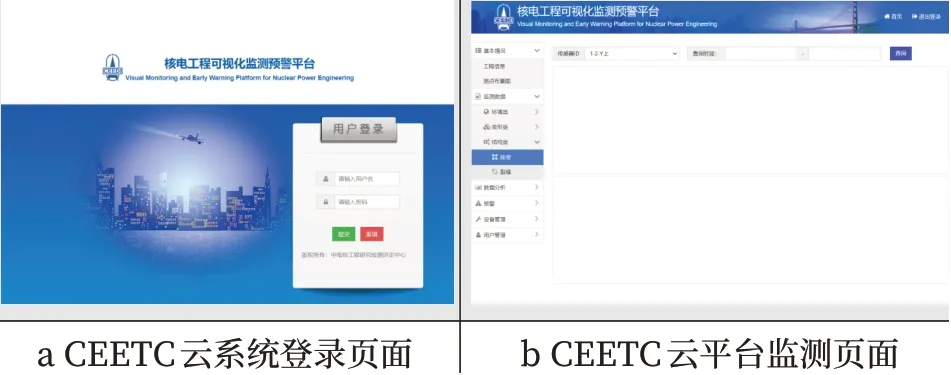

核电工程监测CEETC平台用于核电安全壳结构监测,实现对大数据的综合分析和交互,将信息通过多功能基站及时、准确地传输到监控中心,以GIS模式实现位置坐标的可视化追踪。采用自主研发的监测系统达到监测目的,用以评估安全壳在设计、构造、强度等方面的承载能力(见图4)。

图4 核电工程监测CEETC云平台

3.2 安全壳结构预警

对监测数据分类梳理,分层建立状态感知预警指标体系,包括应力、温度和变形等。结合对现有结构监测项目、相关技术的分析调研,以及运营管理单位对关键监测指标的建议、意见,并结合相关规范,对各个参数的阈值进行设定,建立一套预警方案。预警技术实现方法流程见图5。

图5 预警技术实现方法流程图

利用BIM技术与结构健康监测技术两者之间的结合与集成,使结构健康监测在三维可视化、可开发的环境下进行运作,提升信息的可视化程度与共享效率,并通过Web3D绘图技术,将JavaScript和OpenGL ES 2.0结合在一起,为HTML5 Canvas提供硬件3D加速渲染。通过使用Web3D技术,可以实现在网页端查看3D模型,并实现与模型的互动,查看各项数据。保证结构安全状态的评估可以高效进行,使结构监测朝着信息化、智能化的方向发展[7]。

3.3 CIM系统运维管理

综合上述研究成果,建立基于CIM系统三维模型的运维管理平台。该平台能实时显示该系统各组件的名称型号、空间位置、功能和运维状态等,同时该平台包括用于系统检修和维护的安全壳附属通道、行人平台和爬梯等建筑信息,方便用户对其进行查看、管理和维护。用户可根据该系统的运维管理历史,在平台上进行编辑、记录、存储相关信息。

4 结语

在前人研究的技术上,结合建筑工程领域智慧监测技术发展现状,通过对内壳进行有限元仿真分析,引入BIM技术建立安全壳三维建模,结合工程实践及有限元分析结果,确定最优监测方案,建立安全壳CIM系统。结合可视化技术和大数据处理技术,实现对核电厂内层安全壳的智慧监测。

安全壳智慧监测技术能够对安全壳的服役状态实时监测,对信息存储记录、分析处理,对安全壳异常响应预警及永久性仪表运维管理等,实现了核电厂内层安全壳全生命周期的智慧一体化管理。