CoOx 催化氢转移还原非食用油脂增值为脂肪醇

肖 尧,刘琰敏,刘心杰,侯金豆,袁永俊,廖雪梅

(西华大学食品与生物工程学院,四川成都 610039)

目前,中国大城市餐废油的产量非常高,每年产生约700 万t[1]。作为一种大分子疏水有机物,餐废油经过高温反复煎炸,油脂中的小分子物质挥发转化为大分子热稳定性物质,进入环境中会造成严重的污染,其中的致癌物被人体摄入也会造成健康威胁[2]。餐饮废弃油脂的开发利用主要有以下几个方面:制生物柴油、制取皂液、制备油酸和硬脂酸[3]。将餐废油催化转化为脂肪醇很有前景,但目前,这方面的研究还非常少。

高芥酸菜籽油因芥酸含量高达30%以上,不再具有食用价值,工业上通常将这类高芥酸菜籽油作为化工原料[4],用以生产芥酸酰胺。遗憾的是,目前也鲜有将高芥酸菜籽油增值为脂肪醇的报道。

高级脂肪醇是一种非常重要的生产表面活性剂、润湿剂、分散剂等产品的原料,C16以上的脂肪醇主要用于生产健康、护理产品,C22以上的脂肪醇具有生理活性,可以作为药物、保健品的生产原料[5]。工业上生产脂肪醇的方法主要有齐格勒法和羰基合成法,Adkins 等[6]早期以Cu-Cr 催化体系,以氢气作为氢源催化脂肪酸酯制备脂肪醇。虽然这类Cu-Cr 催化剂性能较高;但是其苛刻的反应条件限制了使用,而且反应过程中存在生成酮、醚、烷烃类等物质的副反应发生,且Cu-Cr催化体系生成的废液中有大量的Cr6+,不仅腐蚀设备,还会引发一系列环境污染问题,危及人类健康。因此探索研发对环境更加友好的催化体系更为紧迫。

目前油脂氢化催化剂主要可分为贵金属催化剂和非贵金属催化剂。贵金属催化剂性能优越,但其较高的生产成本及较低的储量限制了其大规模的使用,难以实现工业化生产。非贵金属催化剂中主要以Cu、Ni、Co、Fe 等为活性组分。Cu、Fe 基催化剂有较好的选择性,但活性低而且残余的Cu 会促进油脂氧化[7],同时还存在机械强度低、易烧结、反应条件苛刻等问题;而单金属Ni 基催化剂选择性较差,且需要在高温环境中催化反应[8]。已有研究[9−10]表明,Co 基催化剂具有较高催化脂肪酸酯类加氢活性,能够在较温和的条件下有效的催化C=O 双键和C—O 单键选择性加氢。催化剂Co/SiO2对α,β-不饱和醛的C=O 官能团具有高选择性[11]。Jia 等[12]使用 Co/HAP催化剂将C18脂肪酸和麻风树油直接选择性加氢转化为脂肪醇,在190℃,初始氢压为4MPa的水相环境中,脂肪醇的产率超过80%。考虑到资源高值化利用以及绿色催化理念,本文研究探讨以CoOx为催化剂,采用异丙醇作为供氢体,优化出了相对温和催化餐废油和高芥酸菜籽油加氢制备脂肪醇的工艺条件。

1 实验部分

1.1 催化剂制备

催化剂制备过程中,以Co(NO3)2∙6H2O 为Co前驱体,NaOH、Na2CO3混合液([OH−]=2.0mol/L,[OH−]/[CO32−]=2)为沉淀剂,用纯水溶解Co(NO3)2∙6H2O。将沉淀剂滴加入Co 前驱体水溶液中,同时剧烈搅拌2h,保持体系pH=10±0.5。随后将混合液置于70℃下水浴12h,冷却至室温后用蒸馏水洗涤过滤至滤液呈中性,所得沉淀110℃下干燥12h,得到粉末样品,取制得的粉末样品焙烧后再350℃还原2h。

1.2 催化性能测试

将反应物高芥酸菜籽油或餐废油(西华大学四食堂煎炸锅盔后产生的废弃油样A;西华大学四食堂炒菜后产生的废弃油样B;校外餐馆油炸各种肉类、蔬菜后产生的废弃油样C)、催化剂100mg、异丙醇35mL、磁力搅拌子加入100mL 高压反应釜中后密封反应釜,然后放置于带有加热装置的磁力搅拌器上,设置转速为800r·min−1、启动升温程序(初始温度为20℃,以5℃/min 的速率升温至目标温度),在目标温度下反应8h,反应过程中每小时取样一次,取样后在配备有氢火焰检测器(FID)的气相色谱仪中分析其中产物含量,用WONDA CAP WAX 色谱柱(30m×0.25mm×0.25mm)分离不同的化合物,载气为N2,进样口和检测器温度分别为270、280℃。程序升温按以下方式进行:初始温度100℃,持续13min;100~180℃,升温速率10℃/min,保持6min;180~200℃,升温速率1℃/min,保持20 min;200~230℃,升温速率4℃/min,保持10.5min。此外,分流比为10:1,进样体积为1.0μL。反应完成后,停止反应程序,取出反应釜置于室内降温至室温。

催化天然油脂加氢制备脂肪醇实验不同产物收率计算公式如下:

式(1)中:M产物表示产物的摩尔量,mmol;M初表示天然油脂中脂肪酸的初始摩尔量,mmol。

2 结果与讨论

2.1 催化剂表征

1)为了分析催化剂中的物种,我们进行了X-射线衍射(XRD)实验,结果如图1 所示,在图中观察到了CoO(2θ=62.5°)、Co3O4(2θ=31.4°、37°、59.5°、65.3°)、Co0(2θ=43°、46.5°)的特征峰,表明Co3O4首先被还原成CoO,CoO 再被还原成了Co0[13−14]。我们用谢乐公式计算出了催化剂Co-DP 中的主要组分颗粒尺寸,结果显示Co(100)、Co(111)、CoO(111)3 种晶粒的粒径分别为32、24、33nm。

图1 催化剂CoOx 的XRD 衍射谱图

2)为了考察催化剂CoOx的表面价态和组成信息,对催化剂进行了X 射线光电子能谱实验(XPS),分析结果如图2 所示。图中两个主峰分别对应Co2p3/2和Co2p1/2的自旋轨道峰。对主峰Co2p3/2进行分峰拟合后,得到在779.4、782.3、780.7eV 处的3 个卫星峰,分别归属于Co0、Co2+、Co3+,证明催化剂中含有Co3O4、CoO、Co0三种物种,Co3+与Co2+的存在归因于未被完全还原的Co3O4,这与XRD 分析结果符合。根据峰面积进一步对催化剂表面的钴价态组成、含量进行定量分析,可知催化剂中Co0含量较低(29.51%),结合催化性能结果可以推测,催化剂的活性与Co0/Coδ+比值有关[15],该催化剂的Co0/Coδ+比值为0.419,这使催化剂具有较好的活性。

图2 催化剂CoOx 的Co2p XPS 谱图

3)为了进一步考察催化剂的形貌,对催化剂CoOx进行了高分辨电子显微镜(HRTEM)表征实验,表征结果与JCPDS卡片进行匹配,确定了催化剂中活性金属Co的存在形式,分析结果如图3 所示。从图中可以看到d=0.246 nm、d=0.286、d=0.467nm、d=0.217nm 的晶格条纹,分别归属CoO(111)、Co3O4(220)、Co3O4(111)、Co0(100)晶面。CoO、Co3O4、Co0三种晶相共存,表明Co3O4仅部分还原,这进一步印证了XRD、XPS 的分析结果。

图3 催化剂CoOx 的HRTEM 图

2.2 CoOx 催化高芥酸菜籽油制备脂肪醇

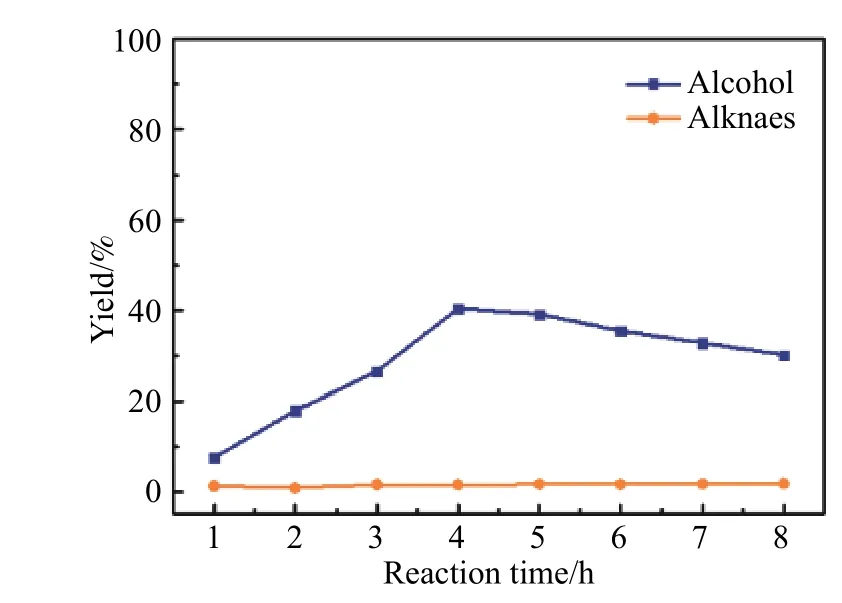

如表1 所示,实验中所用高芥酸菜籽油中碳十八脂肪酸(硬脂酸C18∶0、油酸C18∶1、亚油酸C18∶2、亚麻油酸C18∶3)总含量为45.2%,芥酸C22:0 含量为42.6%。反应产物经过检测分析,产物中的脂肪醇仅为碳十八醇,烷烃类物质为十七烷、十八烷,因此图中脂肪醇产率仅为碳十八醇产率,烷烃类产率为十七烷、十八烷产率之和。由图4可知,在200℃下反应4h 后,碳十八醇收率最大为40.39%,高芥酸菜籽油中的碳十八脂肪酸几乎全部转化为脂肪醇,没有碳二十二醇生成。这可能是因为催化反应过程中,由于芥酸碳链较长,制备C22脂肪醇反应的活化能垒较大,200℃温度下难以获得碳链较长的C22醇产率。

图4 CoOx 催化高芥酸菜籽油氢转移制备脂肪醇。反应条件:催化剂CoOx100mg,高芥酸菜籽油100μL,异丙醇35mL,反应温度200℃,反应时间8h,搅拌速率800r·min−1。Alcohol:十八醇,Alkanes:十七烷+十八烷

表1 原料油的理化指标和脂肪酸组成

2.3 CoOx 催化餐饮废油制备脂肪醇

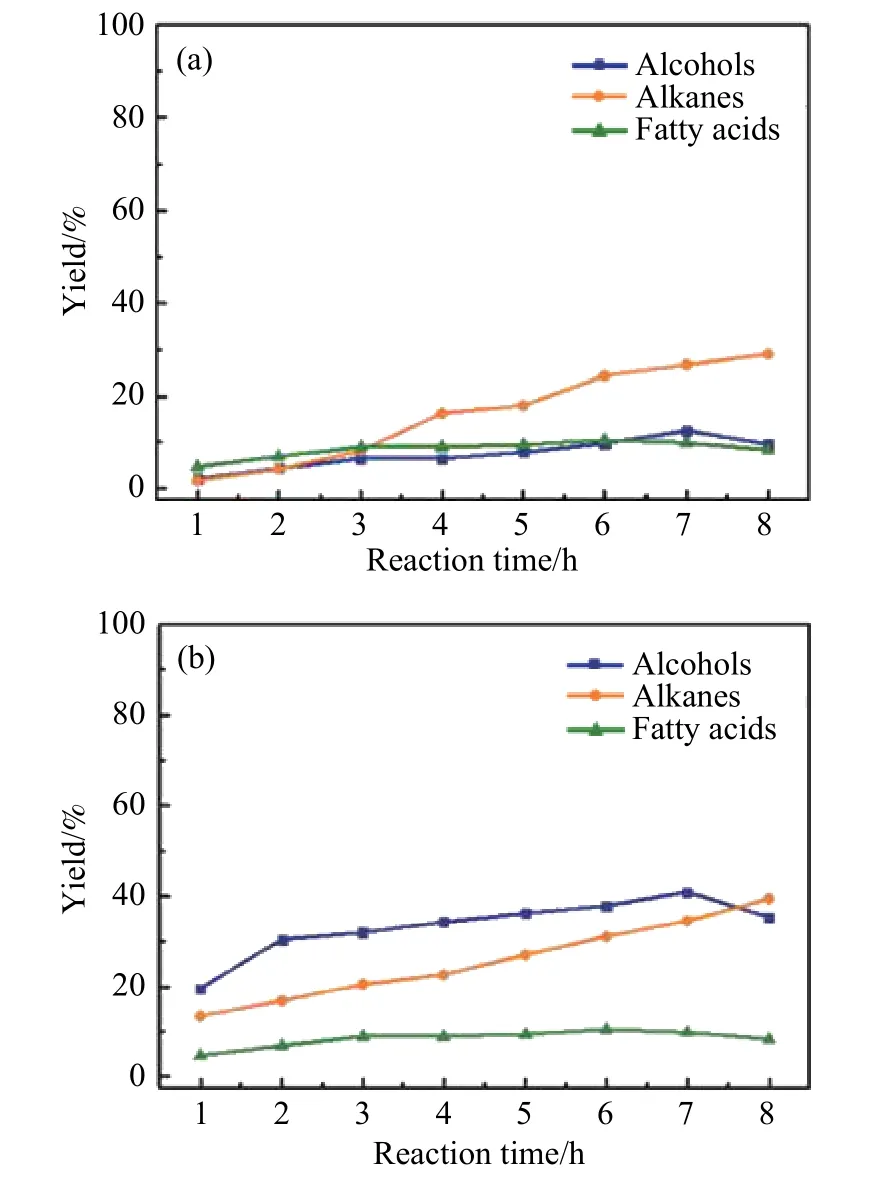

以收集于食堂煎炸锅盔后产生的废弃油样A 为反应物加入催化体系,在200℃下反应,结果如图5(a)所示。在8h 的催化反应时间范围内,脂肪醇的产量在第7h 达到最大值12.55%;烷烃类物质的产量呈不断增加的趋势,反应至第8h,烷烃类副产物的产率为30%左右,脂肪酸类副产物产率较低,为10%左右。

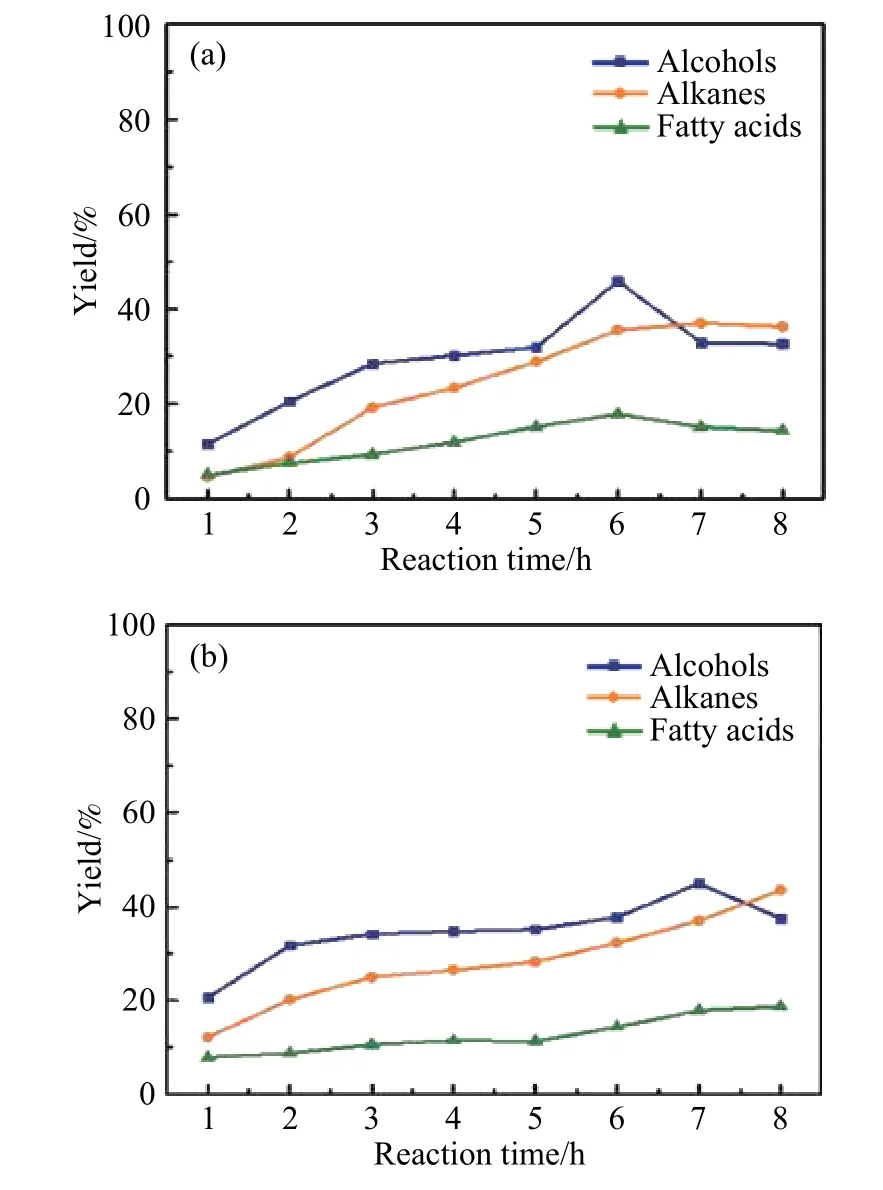

图5 CoOx 催化餐废油A 氢转移制备脂肪醇(a)反应温度200℃,(b)反应温度220℃。反应条件:催化剂CoOx 100mg,油100μL,异丙醇35mL,反应时间8h,搅拌速率800r·min−1。Alcohols:十六醇+十八醇,Alkanes:十五烷+十六烷+十七烷+十八烷,Fatty acids:软脂酸+硬脂酸

考虑到脂肪醇的产率较低,我们在实验室安全条件允许的范围条件下,提高反应温度至220℃,进行催化反应,结果如图5(b)所示。反应温度提高后,脂肪醇产率大大提高的同时烷烃类副产物产率也大大提高,反应至第7h,脂肪醇的产率为40.88%,烷烃类副产物产率超过30%;图6(a)反应物为来源于西华大学四食堂炒菜后产生的废弃油样B,在220℃下反应6h 后,脂肪醇的产率达到最大值45.79%,烷烃类物质产率超过30%;图6(b)反应物为来源于校外餐馆油炸各种肉类、蔬菜后产生的废弃油样C,在220℃下反应7h 后,脂肪醇收率最大为45.03%,烷烃类物质产率超过30%。由以上结果可知,催化餐饮废油加氢制备脂肪醇,脂肪醇产率较低,反应能耗较高。我们推测烹饪过食物的食用植物油中掺入了许多物质如调味料、动物脂肪等,以及发生氧化、聚合反应产生醛、酮等有机物,这些物质的存在影响异丙醇产氢反应,在反应过程反应压力约为2.0MPa,没有充足的氢气,导致脂肪醇的产率较低,或影响油脂与异丙醇酯交换反应。同时由表1 可知,3 种餐废油的酸价较高,油酸(C18∶1)、亚油酸(C18∶2)含量较低,这也可能是脂肪醇产率不高的原因。

图6 CoOx 催化油样B(a)和油样C(b)氢转移制备脂肪醇。反应条件:催化剂CoOx100mg,油100μL,异丙醇35mL,反应温度220℃,反应时间8h,搅拌速率800r·min−1。Alcohols:十六醇+十八醇,Alkanes:十五烷+十六烷+十七烷+十八烷,Fatty acids:软脂酸+硬脂酸

3 结论

本文采用沉淀法获得了廉价易得的磁性金属Co 氧化物,用于催化劣质油脂(高芥酸菜籽油和餐废油)创新增值为脂肪醇。采用异丙醇作为供氢体,高芥酸菜籽油和餐废油不用外加氢气,在反应温度220℃、反应时间7h 条件下,可获得脂肪醇产率45%左右,该反应过程相对安全、环保。由于餐废油脂中掺入了烹饪杂质,不饱和脂肪酸分解为醛酮等物质导致脂肪酸含量减少,但在该体系中,脂肪醇的产率依旧在40%以上。这为实现劣质油脂“变废为宝”提供了催化材料和技术参考。